- •13.2. Подбор подшипников качения 48

- •Введение

- •С хема расчета

- •Кинематический и силовой расчеты привода. Выбор электродвигателя. Определение мощности на валу исполнительного механизма

- •Определение расчетной мощности на валу двигателя

- •Определение частоты вращения вала

- •Выбор электродвигателя

- •Определение передаточного отношения привода. Расчет силовых и кинематических параметров привода.

- •Проектный расчет закрытых передач на эвм.

- •Подготовка исходных данных для проектного расчета.

- •Определение коэффициента ширины зубчатого венца в долях диаметра шестерни.

- •Определение

- •Результаты расчета закрытой передачи

- •Выбор варианта расчета редуктора

- •Уточнение допускаемых контактных напряжений

- •Расчет допускаемых предельных контактных напряжений

- •Допускаемые напряжения при расчете зубьев на выносливость по изгибу

- •Допускаемые напряжения изгиба при действии кратковременной максимальной нагрузки

- •2.9. Геометрические параметры закрытых передач.

- •Проверочные расчеты закрытых передач.

- •Проверочный расчет цилиндрической передачи на выносливость активных поверхностей зубьев.

- •Проверочный расчет цилиндрической зубчатой передачи на выносливость зубьев при изгибе.

- •Расчет зубчатой передачи на контактную прочность при действии максимальной нагрузки

- •Расчет зубчатой передачи на прочность при изгибе максимальной нагрузкой

- •Силы в зацеплении закрытой цилиндрической зубчатой передаче.

- •Проектирование открытой предачи.

- •Внешний диаметр шкива

- •Компоновка редуктора

- •Проектный расчет валов

- •Подбор подшипников качения

- •Подбор шпоночных соединений

- •Смазка редуктора

- •Проверочный расчет тихоходного вала редуктора на статическую прочность по эквивалентному моменту.

- •Проверочный расчет тихоходного вала редуктора на выносливость.

- •Проверочный расчет шпоночных соединений для тихоходного вала редуктора.

- •Подбор шлицевого соединения

- •Проверочный расчет шлицевого соединения для тихоходного вала редуктора.

- •Проверочный расчет подшипников качения для тихоходного вала на долговечность.

- •Определение сил, нагружающих подшипники

- •Расчет подшипников на заданный ресурс

- •13. Проектирован ие исполнительного органа

- •13.1. Проектный расчет вала

- •13.2. Подбор подшипников качения

- •13.3. Подбор шлицевых соединений

- •13.4. Подбор шпоночного соединения

- •13.6. Проверочный расчет шлицевого соединения для вала исполнительного органа

- •13.7. Проверочный расчет шпоночных соединений для вала исполнительного органа

- •13.8. Проверочный расчет вала исполнительного органа на статическую прочность по эквивалентному моменту

- •13.9. Проверочный расчет вала исполнительного органа на выносливость

- •13.10. Проверочный расчет подшипников исполнительного органа на ресурс

- •14. Проектирование муфты

- •14.1. Параметры зубчатой полумуфты

- •14.2. Проверочный расчет зубчатой полумуфты

- •14.3. Проектный расчет фрикционной полумуфты

- •14.4. Расчет пружин предохранительной муфты

- •Список литературы

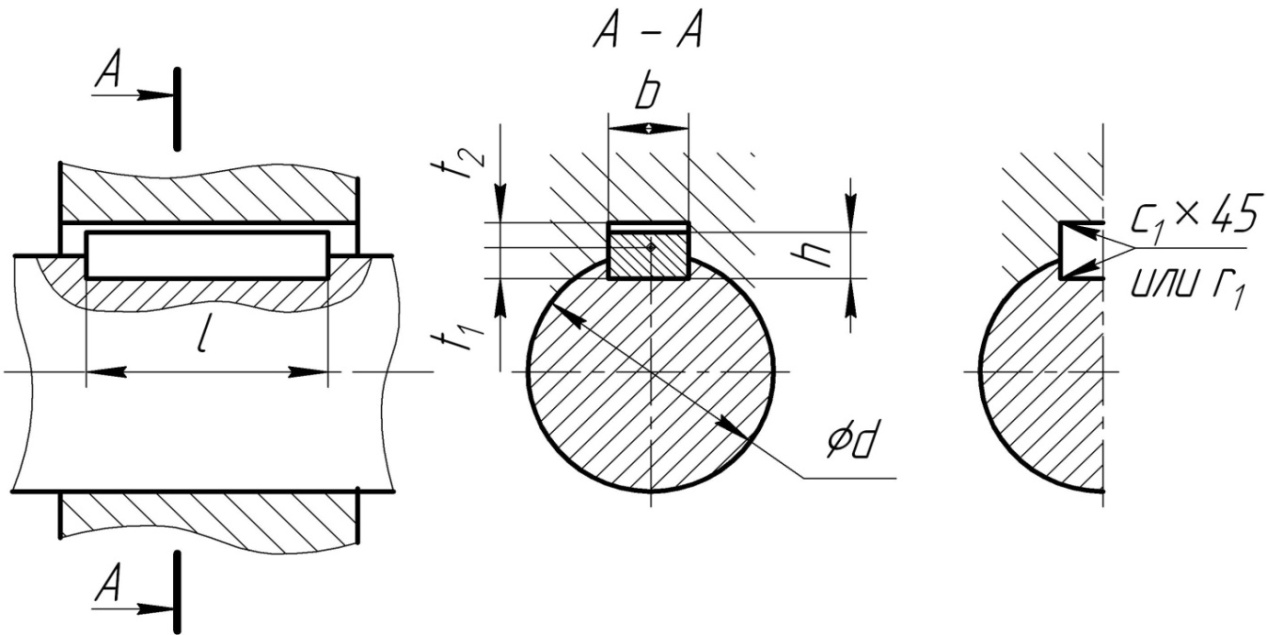

Подбор шпоночных соединений

Шпонка

– деталь, устанавливаемая в пазах двух

соприкасающихся деталей и препятствующая

относительному повороту или сдвигу

этих деталей. Шпонки применяют для

передачи вращающего момента от вала к

ступице или наоборот.

Шпонка

– деталь, устанавливаемая в пазах двух

соприкасающихся деталей и препятствующая

относительному повороту или сдвигу

этих деталей. Шпонки применяют для

передачи вращающего момента от вала к

ступице или наоборот.

Таблица 4 – Размеры призматических шпонок и шпоночных пазов (ГОСТ 23360-80), мм

Диаметр вала D |

Шпонка |

Шпоночный паз |

|||||

b |

h |

l |

Вал t1 |

Втулка t2 |

с или r |

||

Св. 20 до 22 |

4 |

4 |

18…90 |

2,5 |

1,8 |

0,16…0,25 |

|

Св. 38 до 44 |

12 |

8 |

28…140 |

5,0 |

3,3 |

0,4…0,6 |

|

Св. 65 до 75 |

20 |

12 |

56…220 |

7,5 |

4,9 |

0,6…0,8 |

|

Св. 58 до 65 |

16 |

10 |

50…200 |

6 |

4,3 |

0,4…0,6 |

|

Для фиксации шкива колеса на втором, быстроходном валу:

Шпонка 4×4×22 ГОСТ 23360-78.

Для фиксации цилиндрического зубчатого колеса на третьем, промежуточном, валу:

Шпонка 12×8×36 ГОСТ 23360-78.

Для фиксации цилиндрического зубчатого колеса на четвертом, тихоходном валу:

Шпонка 20×12×63 ГОСТ 23360-78.

Для фиксации муфты на четвертом, тихоходном валу:

Ш понка

16×10×56 ГОСТ 23360-80.

понка

16×10×56 ГОСТ 23360-80.

Рисунок 10 – Геометрические параметры соединения призматической шпонкой

Смазка редуктора

Для

уменьшения износа и потерь на трение

все трущиеся детали редуктора необходимо

надежно смазывать. В данном проекте для

смазки передач и подшипников предполагается

использовать картерную систему смазки,

при которой в масло погружаются венцы

зубчатых колес. При их вращении внутри

корпуса образуется взвесь частиц масла

в воздухе, которая покрывает всю

поверхность деталей редуктора.

Для

уменьшения износа и потерь на трение

все трущиеся детали редуктора необходимо

надежно смазывать. В данном проекте для

смазки передач и подшипников предполагается

использовать картерную систему смазки,

при которой в масло погружаются венцы

зубчатых колес. При их вращении внутри

корпуса образуется взвесь частиц масла

в воздухе, которая покрывает всю

поверхность деталей редуктора.

Уровень масляной ванны должен быть таким, чтобы зубья цилиндрического колеса тихоходной передачи полностью погружались в масло. Объем масла приблизительно 3…3,5 литра, до уровня контрольного отверстия. Масло заливается индустриальное, жидкое

И-Г-А-46 ГОСТ 207799-88. (И - масло индустриальное; Г - для гидравлических систем; А - масло без присадок; 46 - класс кинематической вязкости).

Проверочный расчет тихоходного вала редуктора на статическую прочность по эквивалентному моменту.

Крутящий момент:

Fr= (H)

– радиальная сила;

(H)

– радиальная сила;

Fa= (H)

– осевая сила;

(H)

– осевая сила;

Ft= (H)

– окружная сила;

(H)

– окружная сила;

Изгибающий момент:

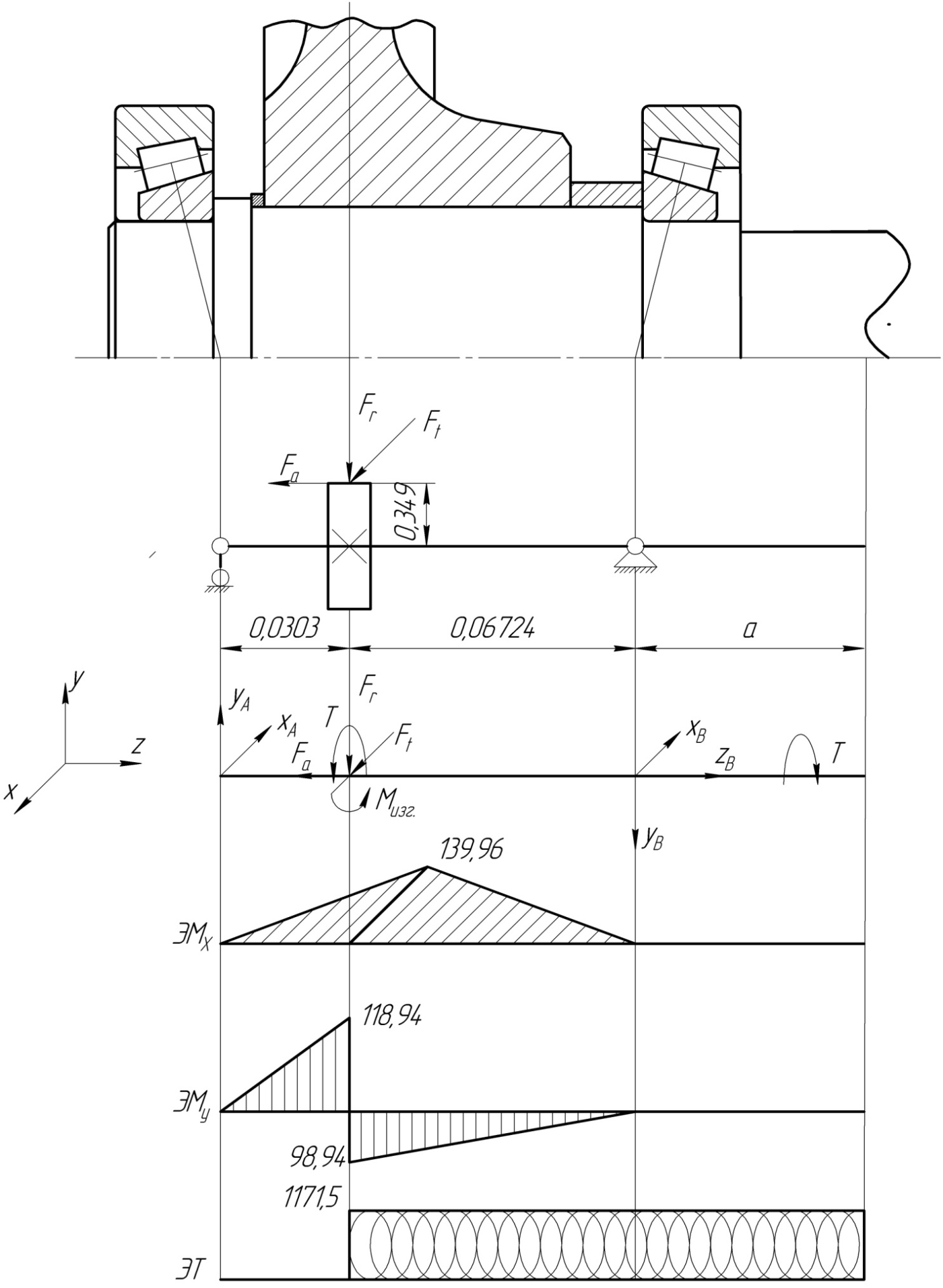

При

построении эпюр от реальной конструкции,

переходим к расчетной схеме, заменяя

опоры соответствующими им реакциями.

При

построении эпюр от реальной конструкции,

переходим к расчетной схеме, заменяя

опоры соответствующими им реакциями.

Материал вала Сталь 45 ГОСТ 1050-88:

Для определения реакции в опорах, составим уравнения равновесия.

Сумма моментов сил относительно первой опоры:

Сумма моментов сил относительно второй опоры:

Рисунок

11 - Расчетная схема нагружения тихоходного

вала.

Рисунок

11 - Расчетная схема нагружения тихоходного

вала.

Для проверки составим сумму проекций сил на ось x и y.

Сумма проекций сил на ось х:

Сумма проекций сил на ось y:

Расчет

ведется по опасному сечению, где

максимальные изгибающие моменты

максимальны.

Расчет

ведется по опасному сечению, где

максимальные изгибающие моменты

максимальны.

Изгибающий момент:

где Kp=1,5 – коэффициент перегрузки машины.

Фактический коэффициент запаса прочности:

Условие прочности выполнено, запас прочности обеспечен.

Рассмотрим сечение, где изгибающий момент достигает максимального значения:

Максимальные нормальные напряжения:

Максимальные

касательные напряжения:

Максимальные

касательные напряжения:

Частный коэффициент запаса прочности по нормальным напряжениям:

Частный коэффициент запаса прочности по тангенциальным напряжениям:

Общий коэффициент запаса прочности по пределу текучести:

Статическая прочность обеспечена.