- •13.2. Подбор подшипников качения 48

- •Введение

- •С хема расчета

- •Кинематический и силовой расчеты привода. Выбор электродвигателя. Определение мощности на валу исполнительного механизма

- •Определение расчетной мощности на валу двигателя

- •Определение частоты вращения вала

- •Выбор электродвигателя

- •Определение передаточного отношения привода. Расчет силовых и кинематических параметров привода.

- •Проектный расчет закрытых передач на эвм.

- •Подготовка исходных данных для проектного расчета.

- •Определение коэффициента ширины зубчатого венца в долях диаметра шестерни.

- •Определение

- •Результаты расчета закрытой передачи

- •Выбор варианта расчета редуктора

- •Уточнение допускаемых контактных напряжений

- •Расчет допускаемых предельных контактных напряжений

- •Допускаемые напряжения при расчете зубьев на выносливость по изгибу

- •Допускаемые напряжения изгиба при действии кратковременной максимальной нагрузки

- •2.9. Геометрические параметры закрытых передач.

- •Проверочные расчеты закрытых передач.

- •Проверочный расчет цилиндрической передачи на выносливость активных поверхностей зубьев.

- •Проверочный расчет цилиндрической зубчатой передачи на выносливость зубьев при изгибе.

- •Расчет зубчатой передачи на контактную прочность при действии максимальной нагрузки

- •Расчет зубчатой передачи на прочность при изгибе максимальной нагрузкой

- •Силы в зацеплении закрытой цилиндрической зубчатой передаче.

- •Проектирование открытой предачи.

- •Внешний диаметр шкива

- •Компоновка редуктора

- •Проектный расчет валов

- •Подбор подшипников качения

- •Подбор шпоночных соединений

- •Смазка редуктора

- •Проверочный расчет тихоходного вала редуктора на статическую прочность по эквивалентному моменту.

- •Проверочный расчет тихоходного вала редуктора на выносливость.

- •Проверочный расчет шпоночных соединений для тихоходного вала редуктора.

- •Подбор шлицевого соединения

- •Проверочный расчет шлицевого соединения для тихоходного вала редуктора.

- •Проверочный расчет подшипников качения для тихоходного вала на долговечность.

- •Определение сил, нагружающих подшипники

- •Расчет подшипников на заданный ресурс

- •13. Проектирован ие исполнительного органа

- •13.1. Проектный расчет вала

- •13.2. Подбор подшипников качения

- •13.3. Подбор шлицевых соединений

- •13.4. Подбор шпоночного соединения

- •13.6. Проверочный расчет шлицевого соединения для вала исполнительного органа

- •13.7. Проверочный расчет шпоночных соединений для вала исполнительного органа

- •13.8. Проверочный расчет вала исполнительного органа на статическую прочность по эквивалентному моменту

- •13.9. Проверочный расчет вала исполнительного органа на выносливость

- •13.10. Проверочный расчет подшипников исполнительного органа на ресурс

- •14. Проектирование муфты

- •14.1. Параметры зубчатой полумуфты

- •14.2. Проверочный расчет зубчатой полумуфты

- •14.3. Проектный расчет фрикционной полумуфты

- •14.4. Расчет пружин предохранительной муфты

- •Список литературы

13.9. Проверочный расчет вала исполнительного органа на выносливость

Определим запас прочности из условия прочности:

где

– запас прочности по нормальным напряжениям,

напряжениям,

- запас прочности по касательным

напряжениям.

- запас прочности по касательным

напряжениям.

Из данного условия прочности, выразим запас прочности n в чистом виде:

где [n]=2…3 – допустимый запас прочности, предшествующий разрушению.

где

– эффективные коэффициенты концентрации

напряжений (коэффициенты берутся с

учетом напряжения шпоночного паза в

сечении);

– эффективные коэффициенты концентрации

напряжений (коэффициенты берутся с

учетом напряжения шпоночного паза в

сечении);

- коэффициент упрочнения материала;

– масштабный фактор, зависящий от размера (с учетом работы вала в данном сечении),

- коэффициенты чувствительности материала к асимметрии цикла нагружения,

– амплитудные значения,

– значения цикла.

Условие

прочности выполнено, запас п рочности

обеспечен.

рочности

обеспечен.

13.10. Проверочный расчет подшипников исполнительного органа на ресурс

Эквивалентная нагрузка на подшипник:

где Fr – радиальная нагрузка;

Fa – осевая нагрузка;

X, Y – коэффициенты учитывающие радиальную и осевую нагрузки соответственно,

Kб – коэффициент безопасности;

Kт – коэффициент температуры;

V – коэффициент вращения кольца;

Учитывая, что Fa = 0 и X = 1, для радиального подшипника приведенная динамическая нагрузка найдется из равенства:

где V = 1,

KБ = 1.5,

KТ = 1.

RB = 6542 (Н) – сила действующая на второй подшипник вала и.о.

Базовая динамическая радиальная грузоподъемность : Сr = 31 (кН)=31000 (Н).

Определяем по уровню надежности и условиям применения расчетный ресурс подшипника:

где: a1 =1 – коэффициент долговечности, при вероятности безотказной работы 90%;

a23

= 0,6 – коэффициент, характеризующий

влияние на долговечность материала

подшипника и условий его эксплуатации,

для шарикоподшипников сферических

двухрядных.

k =3 – показатель степени, для шарикоподшипников сферических двухрядных подшипников.

n =11,94 – частота вращения вала исполнительного органа.

Сравниваем с требуемым ресурсом:

³

11000.

³

11000.

Полученный ресурс удовлетворяет требованиям, подшипники работоспособны.

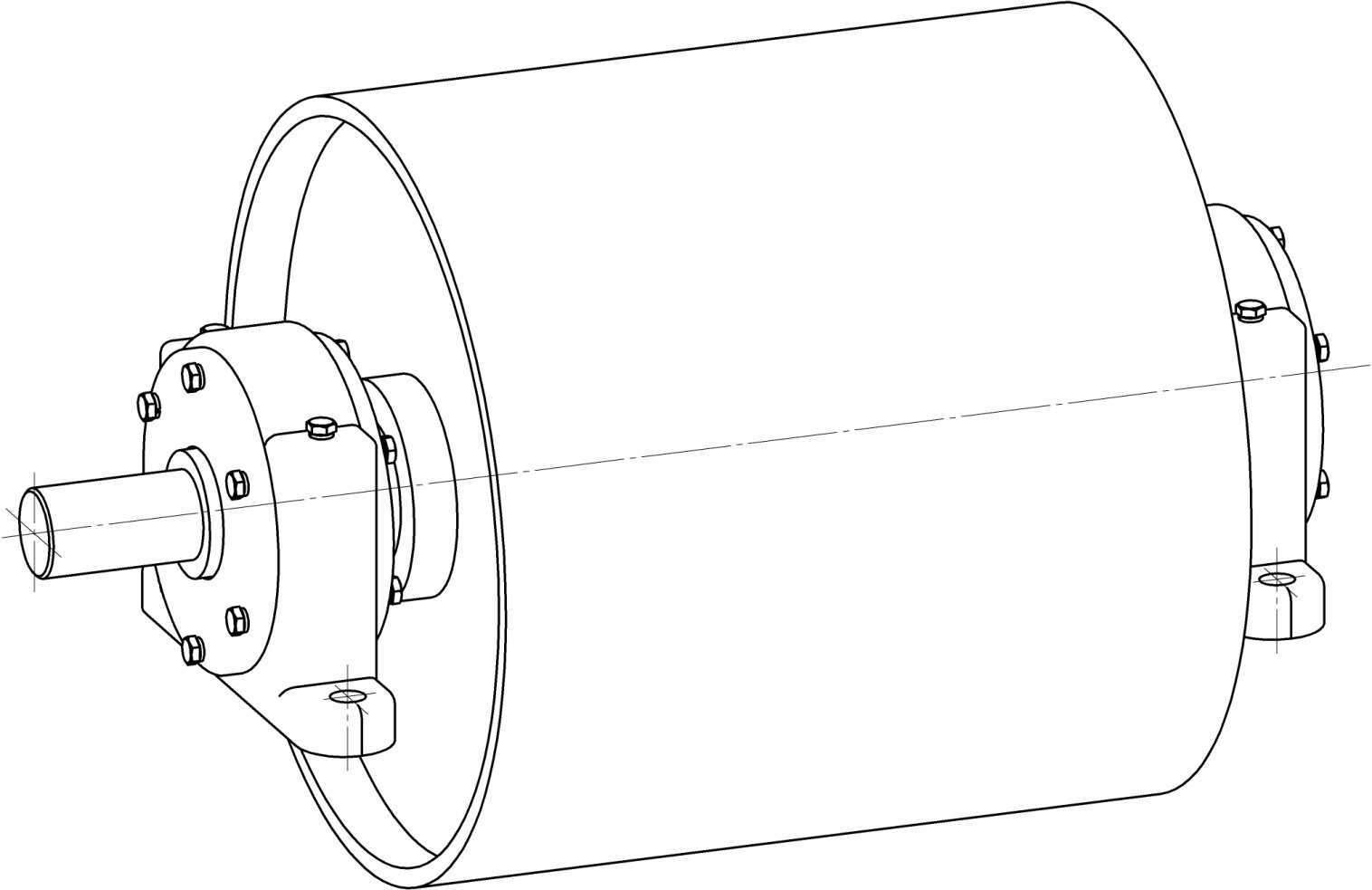

Рисунок

18 – Барабан приводный (ИО1)

Рисунок

18 – Барабан приводный (ИО1)

14. Проектирование муфты

В данном курсовом проекте необходимо спроектировать комбинированную муфту: компенсирующую, предохранительную. В качестве компенсирующей выберем зубчатую полумуфту, а в качестве предохранительной – фрикционную конусную полумуфту.

Зубчатые

муфты обладают высокой несущей

способностью и надежностью при малых

габаритных размерах; дисковые имеют

следующие свойства: большая несущая

способность при малых габаритных

размерах, особенно по диаметру, плавность

срабатывания, простота эксплуатации и

ухода.

Зубчатые

муфты обладают высокой несущей

способностью и надежностью при малых

габаритных размерах; дисковые имеют

следующие свойства: большая несущая

способность при малых габаритных

размерах, особенно по диаметру, плавность

срабатывания, простота эксплуатации и

ухода.

14.1. Параметры зубчатой полумуфты

Параметры зубчатой полумуфты возьмем стандартные по ГОСТ 5006-55.

Проектировочные размеры зубчатой полумуфты:

Номинальный

размер шлицев

Ширина

шлица

Длина

ступицы

Диаметр

крышки

Ширина зубчатого венца

Модуль

зацепления

Число

зубьев

14.2. Проверочный расчет зубчатой полумуфты

Проверочный расчет зубчатой полумуфты по напряжениям смятия рабочих поверхностей зубьев.

Условие прочности определяется формулой:

где

–площадь смятия зуба.

–площадь смятия зуба.

– делительный

диаметр, мм;

– делительный

диаметр, мм;

количество зубьев;

Условие прочности по данному критерию выполняется.