- •5 Курс , 9 сем., 2011-12 уч. Г.Г.

- •1. Машины и оборудование для свайных работ.

- •2. Агрегаты для погружения сваи.

- •2.2. Копровое оборудование

- •3.1.2. Установки для завинчивания свай

- •3.1.3. Буронабивные сваи и оборудование для них.

- •3.2. Динамические методы погружения свай и свайные погружатели

- •Свайные погружатели динамического действия

- •Механ-й

- •3.2.3. Дизельные молоты

- •Трубчатые дизель молоты

- •3.2.4.Свайные гидромолоты

- •Основные особенности сваебойных гидромолотов.

- •3.4. Вибропогружатели

- •3.5. Вибромолоты

3.2.3. Дизельные молоты

В России идея применения двигателя внутреннего сгорания для погружения свай принадлежит инженеру Наумову , в 1911г.

Дизельными молотами называются свайные погружатели, использующие в процессе работы - энергию сгорающих газов. Они относятся к группе свободнопоршневых двигателей, у которых отсутствует кривошипно-шатунный механизм и энергия расширяющихся газов передается непосредственно рабочему органу — ударной части молота.

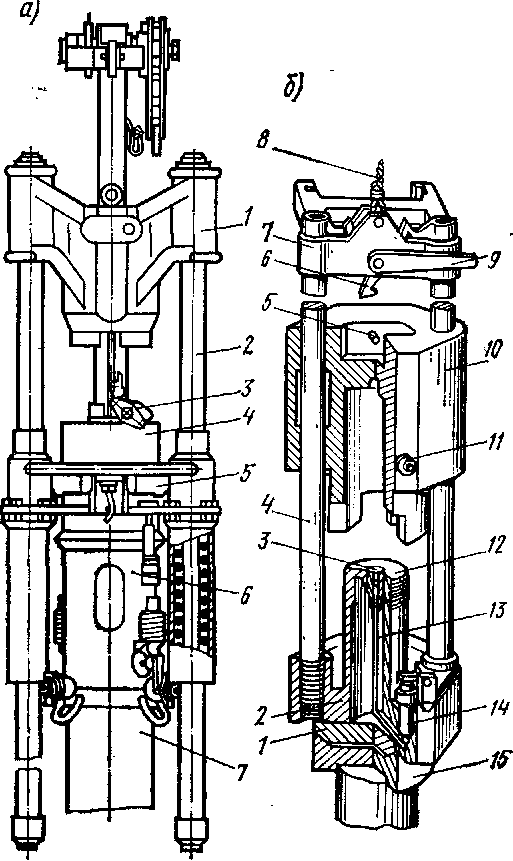

По типу направляющих ударной части дизель-молоты разделяются на штанговые и трубчатые. У штангового дизель-молота направляющими ударной части — массивного подвижного цилиндра — служат две штанги, закрепленные в основании поршневого блока и соединенные вверху траверсой, рис. 3.14, а), б).

У трубчатого дизель-молота направляющей ударной части — массивного подвижного поршня — служит неподвижная труба, представляющая собой рабочий и продувочный цилиндры молота (Рис.3.17).

Распыление дизельного топлива в камере сгорания у штанговых молотов — форсуночное, а у трубчатых — ударное.

По способу разгона ударной части при ее рабочем ходе дизельные молоты бывают со свободным падением ударной части и с буфером, аккумулирующим часть энергии расширяющихся газов, которая затем используется на разгон ударной части, увеличение энергии и частоты ударов. Такие буферы могут быть пневматическими и механическими (пружинными). По отношению длины рабочего хода L к диаметру цилиндра D дизельные молоты подразделяются на длинноходовые (L,/D=1,9 ... 1,5) и короткоходовые (L,/D= 1 ... 0,5).

Достоинствами дизельных молотов являются их автономность (независимость от посторонних источников энергии), высокая надежность в работе, простота устройства и эксплуатации, невысокая стоимость изготовления, устойчивая работа при низких температурах. Дизель-молоты подвешиваются к копровой стреле с помощью захватов и подъемно-сбрасывающего устройства («кошки»), предназначенного для подъема и пуска молота. В зависимости от массы ударной части различают легкие (до 6 кН), средние (до 18 кН) и тяжелые (до 25 кН) дизельные молоты.

Штанговые дизельные молоты легкого типа с массой ударной части до 250 кг выпускаются с механическим (пружинным) буфером и подвижными штангами. Остальные типы штанговых молотов имеют свободное падение ударной части и неподвижные штанги.

Штанговый молот легкого типа (рис.3.14, а) состоит из поршневого блока 5, траверсы 1, наголовника 6, направляющих подвижных штанг 2 и цилиндра 4 с ударной частью. Поршневой блок представляет собой стальную отливку, состоящую из поршня и основания блока. В поршневом блоке вверху расположен поршень с топливной аппаратурой, внизу в основании расположены шаровая опора и наголовник сваи. Ударной частью дизель-молота является подвижный цилиндр, в днище которого расположена камера сгорания.

Молот работает следующим образом. С помощью копровой лебедки цилиндр поднимается до уровня траверсы и захватывается специальным механизмом — «кошкой» 3. Затем захват выключается, и цилиндр под действием собственной массы падает вниз. При надвижении цилиндра на поршень воздух, находящийся в камере сгорания, сжимается, температура его резко повышается. В крайнем нижнем положении в камеру сгорания впрыскивается топливо, которое, испаряясь и перемешиваясь с горячим воздухом, самовоспламеняется. Под давлением расширяющихся продуктов сгорания цилиндр подбрасывается вверх. При этом пружины штанг сжимаются, аккумулируя часть энергии, которая при движении цилиндра вниз суммируется с энергией падения цилиндра и передается через шаровую опору наголовнику 6, свае 7. Для продувки цилиндра в передней стенке корпуса имеются два наклонно расположенных окна. Тяжелые штанговые дизельные молоты с неподвижными штангами (рис. 3.14,б) имеют массу

Рис.3.14. Штанговые дизель-молоты: а) – легкого типа; б) – тяжелого.

ударной части 1800 ... 2500 кг и состоят из поршневого блока, ударной части, штанг, траверсы, шарнирной опоры, механизма подачи топлива и захвата «кошки». Поршневой блок включает цилиндрический полый поршень 12 с компрессионными кольцами и основание 2. В центре днища поршня укреплена форсунка 3, соединенная топливопроводом 13 с насосом 14 плунжерного типа высокого давления (до 50 МПа). Питание насоса осуществляется из топливного резервуара, расположенного в верхней части основания поршневого блока. Нижняя часть основания поршневого блока заканчивается шарнирной опорой, состоящей из сферической пяты 1 и наголовника 15, соединенных между собой серьгой; шарнирная опора обеспечивает центральный удар по свае в случае некоторого смещения относительно друг друга осей молота и сваи. Ударной частью молота является массивный чугунный цилиндр 10 со сферической камерой сгорания в донной части.

На внешней поверхности цилиндра укреплен штырь (выступающий стержень) 11, приводящий в действие топливный насос 14 при падении ударной части вниз. Снизу ударная часть заканчивается четырьмя выступами, которые проходят через окна поршневого блока и передают удар шарнирной опоре. Направляющие штанги 4, полые внутри, в верхней части соединены траверсой, а в нижней—закреплены в теле основания. Между траверсой и ударной частью на направляющих штангах расположен подвижный захват — «кошка» 7, который служит для подъема ударной части при запуске молота.

Рабочий процесс штангового молота происходит следующим образом. Для запуска молота необходимо ударную часть поднять в верхнее крайнее положение. С этой целью спускают захват 7 вниз, при этом крюк 6 автоматически зацепляется за валик 5, расположенный в углублении отливки цилиндра. Далее захват 7 и сцепленную с ним ударную часть поднимают на канате 8 лебедкой копра в крайнее верхнее положение. Затем, воздействуя вручную (через канат) на рычаг сброса 9, разъединяют захват 7 и ударную часть, и последняя под действием собственной массы падает вниз на неподвижный поршень 12. При надвижении цилиндра на поршень воздух, находящийся во внутренней полости цилиндра, сжимается (степень сжатия ε =25 ... ...28) и температура его резко повышается (до 600°С). При нажатии штыря 11 цилиндра на приводной рычаг топливного насоса 14 дизельное топливо по топливопроводу 13 подается к форсунке 3 и распыляется в камере сгорания, смешиваясь с воздухом. При дальнейшем движении цилиндра вниз образовавшаяся смесь самовоспламеняется и в то же мгновение цилиндр наносит удар по шарнирной опоре, наголовник 15 которой падает на головку сваи. Расширяющиеся продукты сгорания (газы) выталкивают ударную часть вверх и выходят в атмосферу. Достигнув крайнего верхнего положения, рабочий цилиндр начинает снова падать вниз, и цикл повторяется. С этого момента дизель-молот работает в автоматическом режиме до выключения топливного насоса.

Конструкция штанговых дизель-молотов позволяет осуществлять дистанционное управление их работой. Дистанционное управление может быть механическим, электромеханическим и гидравлическим. Наиболее распространено гидравлическое дистанционное управление ввиду надежности, простоты и удобства эксплуатации.

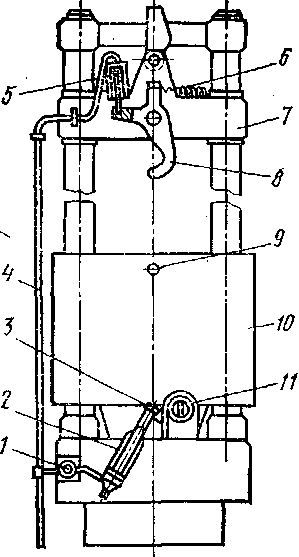

Гидравлическое дистанционное управление штанговым дизель-молотом осуществляется следующим образом. При запуске молота захват — «кошка» 7 (рис. 3.15), как было описано выше, опускается вниз и крюк 8 автоматически зацепляется за штырь 9. Затем захват вместе с цилиндром 10 поднимается иа высоту, необходимую для запуска молота. После этого включают в работу гидроцилиндр 5 поворота крюка и ударная часть (цилиндр) падает вниз. Одновременно с гидроцилиндром 5 вступает в работу гидроцилиндр 2 регулировки подачи топлива в форсунку, однако благодаря дросселю 1, вмонтированному в маслопровод 4, он отстает в работе от цилиндра 5. Поэтому при пусковом падении цилиндра - подача топлива уменьшается, что предотвращает чрезмерный подъем цилиндра после первого удара. В дальнейшем давление масла в системе снимается, что позволяет пружине 11 устанавливать рычаг 3 в положение, соответствующее максимальной подаче топлива, а пружине 6 возвратить крюк 8 в первоначальное положение. Дальнейшая работа молота происходит в автоматическом режиме. Масло в гидроцилиндры 2 и 5 поступает из гидросистемы копрового оборудования через специальный золотник. Регулировка подачи топлива в форсунку в процессе работы осуществляется выдвижением штока гидроцилиндра 2; для прекращения работы молота шток выдвигается полностью.

Достоинствами

штанговых молотов являются их автономность,

устойчивость работы, при низких

температурах и при значительной величине

осадки погружаемых элементов, высокая

надежность в работе. К недостаткам этого

типа оборудования следует отнести

невысокую энергию удара, которая

составляет 25 ... 35% потенциальной энергии

ударной части. Кроме того, открытая

конструкция молота (поршень, внутренняя

полость цилиндра и направляющие штанги),

способствуют инт енсивному

износу этих деталей, что усугубляется

отсутствием системы смазки. Поэтому

эти молоты используются для забивки

свай, труб и шпунта массой не более 2000

кг в слабые и средней плотности грунты.

енсивному

износу этих деталей, что усугубляется

отсутствием системы смазки. Поэтому

эти молоты используются для забивки

свай, труб и шпунта массой не более 2000

кг в слабые и средней плотности грунты.

Рис. 3.15. Дистанционное управление штанговым дизель-молотом.

Рис. 3.16. Штанговый дизель молот на тракторе.