- •Курсова робота

- •Організація виробничих процесів при вирощуванні соняшнику

- •Менеджмент ефективності використання соняшнику на виробництво біодизеля

- •1.3. Огляд установок з виробництва соняшнику на біодизель

- •2.1 Показники розміру підприємства, його спеціалізація

- •2.2 Забезпеченість підприємства основними видами ресурсів

- •2.3 Місце соняшнику в економіці господарства та економічна ефективність виробництва

- •3.1 Пропозиції по зменшенню собівартості виробництва соняшнику на біодизель

- •3.2 Перспективи та економічна ефективність використання біоресурсу підприємства на виробництво біопалива

1.3. Огляд установок з виробництва соняшнику на біодизель

Технологію виробництва біодизельного палива вдосконалюють у багатьох країнах. При цьому перспективним вважають перероблення біомаси на рідкий продукт із використанням каталітичних процесів. В Україні в цьому напрямі працює УкрНДІНП «МАСМА», де, зокрема, розроблено безвідходну технологію отримання метилових (етилових) ефірів із жирних кислот, а також рослинних олій і тваринних жирів.

Із хімічної точки зору біодизельне паливо є сумішшю метилових (етилових) ефірів насичених і ненасичених жирних кислот. Під час (пере)етерифікації олії реагують із метиловим (етиловим) спиртом у присутності каталізаторів (зазвичай, лужних – NaOH, NaOCH3 чи KOH). Завдяки цьому утворюються складні ефіри, а також гліцеринова фаза (56 % гліцерину, 4 % метанолу, 13 % жирних кислот, 8 % води, 9 % неорганічних солей, 10 % ефірів).

До очищеної від механічних домішок олію додають метиловий спирт і луг, що є каталізатором реакції (пере)етерифікації, а потім нагрівають одержану суміш. Після відстоювання та охолодження рідина розшаровується на дві фракції – легку (метиловий ефір) і важку (гліцерин).

Для отримання 1000 кг (1136 л) біодизельного палива необхідно затратити 50 кВт теплової й 25 кВт електричної енергії. Витрати сировинних компонентів становлять: 1040 кг (1143 л) ріпакової олії; 144 кг (114 л) 99,8 %-го метанолу (має бути присутнім у надлишку); 19 кг 88 %-го їдкого калі (KОН); 6 кг допоміжного фільтрувального матеріалу; 105 кг води. При цьому крім кінцевого продукту одержують 117 кг спрацьованої води й 200 кг сирого гліцерину, що може бути застосованим у косметичній і фармацевтичній промисловості.

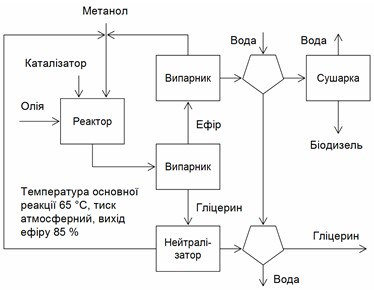

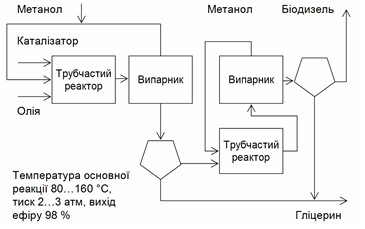

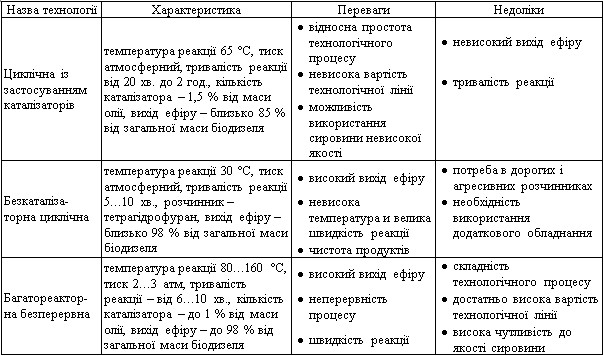

Базовими технологіями під час виробництва біодизельного палива є циклічна з використанням лужних каталізаторів (рис. 1); безкаталізаторна циклічна (із застосуванням розчинників, зазвичай, тетрагідрофурану); багатореакторна безперервна (рис. 2). Переваги й недоліки цих технологій наведено в табл. 1.1.

Рис. 1 – Циклічна каталітична схема виробництва біодизельного палива

Вибір вищезазначених технологій залежить від потрібних обсягів виробництва, виду вихідної сировини та її якості, способів очищення від спиртів і каталізатора. За обсягів виробництва біодизельного палива від 500 до 5000 т/рік, зокрема на заводах, що працюють із сировиною невисокої якості, кращою є проста циклічна технологія з використанням каталізаторів.

Рис. 2 – Багатореакторна безперервна схема виробництва біодизелю

Для великих обсягів виробництва (понад 5 тис. т біодизеля на рік) слід вибирати багатореакторну безперервну технологію, що висуває суворіші вимоги до якості вихідної сировини.

Таблиця 1.1

Базові технології одержання біодизельного палива

Вищезазначені технології виробництва біодизельного палива можна вдосконалювати відповідно до таких умовних напрямів:

1) удосконалення й підвищення якості вихідної сировини (інгредієнтів) для виробництва біопалива;

2) вибір ефективних методів інтенсифікації виробництва біопалива;

3) удосконалення технічних засобів для реалізації ефективних технологій виробництва біопалива.

Що стосується першого напряму, то тут можна навести типовий базовий спосіб одержання біопалива, який, зазвичай, складається зі змішування рослинної олії, розчинника й каталізатора. Варіанти вдосконалення базового способу полягають, наприклад, у тому, що спочатку змішують рослинну олію й розчинник, а потім до одержаної суміші додають каталізатор, причому як розчинник використовують газовий конденсат, а як каталізатор – 5 %-й розчин етилату натрію в етиловому спирті, у певному співвідношенні компонентів [2].

Другий напрям репрезентують, зокрема, кавітаційні методи інтенсифікації виробництва біопалива (як гідродинамічні, так і ультразвукові). Відомий, наприклад, спосіб одержання ефірів жирних кислот ріпакової олії [3], який складається з рафінування олії сірчаною кислотою й розчином лугу, її відокремлення від суміші з подальшою відгонкою води, приготування розчину каталізатора в органічному розчиннику, (пере)етерифікацію рафінованої олії, видалення залишків каталізатора та осушування ефірів. При цьому під час (пере)етерифікації олію піддають локалізованому гідродинамічному кавітаційному впливу з кратністю не менше двох, а видалення залишків каталізатора та осушування ефірів здійснюють шляхом відцентрового сепарування під вакуумом до 9 кПа. А під час рафінування олії сірчану кислоту й розчин лугу подають безпосередньо в локалізовану зону кавітаційного впливу на оброблювану суміш.

Унаслідок збудження кавітації в потоці генерується вакуумна кавітаційна каверна, яка в подальшому розпадається з утворенням локалізованого бульбашкового кавітаційного поля за всім перерізом технологічного потоку. При цьому об’ємна концентрація кавітаційних бульбашок становить до 1010 м–3. Під час руйнування кожної бульбашки створюються локальні тиски до 103 МПа, а температура, що оточує бульбашку, підвищується на 500…800 °С [4].

Такі високі тиски за великої питомої концентрації бульбашок сприяють установленню питомої потужності впливу на оброблюване середовище на рівні 104…105 кВт/м3, що створює умови для гідромеханічних, фізичних і хімічних процесів, які за звичайних умов є ускладненими чи неможливими [5]. Кавітаційна дія сприяє зміненню молекулярної конфігурації ефірів рослинних олій із утворенням нових органічних сполук, близьких за своїми властивостями до традиційних складових нафтового палива.

Окрім того, завдяки розвиненій поверхні контакту фаз, що утворюється під час кавітаційного впливу на суміш компонентів, у декілька разів прискорюються реакції масообміну, що дозволяє підвищити швидкість хімічних реакцій на всіх операціях і збільшити вихід продукту. Принаймні подвійний кавітаційний вплив у локалізованій зоні обумовлений необхідністю гарантування залучення до реакцій масообміну всіх компонентів оброблюваної суміші, скорочення тривалості (пере)етерифікації. Цьому сприяє також безпосередня подача сірчаної кислоти й розчину лугу в локалізовану зону кавітаційного впливу [6].

У лінії для виробництва біодизельного палива [7] для інтенсифікації процесу верхню частину реактора сполучають із гідродинамічним ультразвуковим випромінювачем, що генерує ультразвукові коливання, інтенсифікуючи тим самим процес виробництва.

Інша біодизельна установка [8] складається з ємкостей для олії, метанолу й реактора, приєднаних випускними трубопроводами до впускного колектора головного циркуляційного насоса, напірний трубопровід якого розгалужений на паралельні лінії теплообмінника, кавітаційної камери й прямого каналу, з’єднаних із впускними трубопроводами реактора і відстійника, в якому встановлено ультразвукові випромінювачі. При цьому на випускному трубопроводі ємкості для метанолу встановлено змішувальний насос, напірний трубопровід якого приєднаний до неї в місці подачі лужного каталізатора, а в ємкості для метанолу встановлено ультразвукові випромінювачі й дозувальний пристрій, що також сприяє інтенсифікації процесу виробництва.

Третій напрям, а саме удосконалення технічних засобів для реалізації ефективних технологій виробництва біопалива, охоплює спектр високоефективного технологічного обладнання. Окрім [7] і [8], слід згадати установку для стабілізації суміші вуглеводнів, яка містить кавітаційний реактор з установленим на його вході насосом, а на виході – ємкістю для стабілізованої суміші вуглеводнів і газу дегазації з патрубками відведення рідкої й газової фаз суміші [9]. Ця установка містить також сполучені з кавітаційним реактором додатковий патрубок і пристрій для відведення газової фази, а патрубок відведення рідкої фази суміші з’єднаний із входом насоса з утворенням циркуляційного контуру. У цій установці суміш вуглеводнів за допомогою насоса подають на оброблення в кавітаційний реактор, де ґенерується гідродинамічна кавітація, а за джерелом кавітації виникає приєднана вакуумна порожнина (каверна) та спектр кавітаційних ефектів.

В іншій гідродинамічній установці для виробництва біодизельного палива [10], що містить гідростанцію, що складається з електродвигуна, муфти й гідронасоса, а також технологічні ємкості для рапсової олії, дизельного палива нафтового походження й готової продукції, з’єднувальну арматуру та контрольно-вимірювальну апаратуру, особливістю є те, що в нагнітальну магістраль умонтовано дозатор дизельного палива ежекторного типу й гідродинамічний кавітатор ударної дії. Це надає можливість змінювати параметри гідродинамічної кавітації та спрямовано інтенсифікувати технологічний процес.

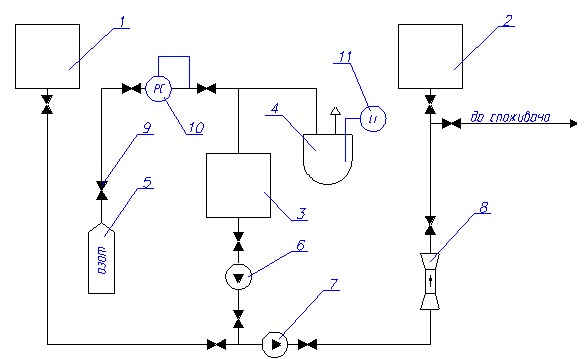

Ще одним прикладом розробок цього напряму є технологія та установка для приготування біопалива (рис. 3) з одночасним азотуванням для тривалого зберігання [11]. Біопаливо є сумішшю, що містить 80 % дизельного палива й 20 % соняшникової олії.

У разі тривалого зберігання біопалива у відкритих резервуарах відбувається погіршення його якісних показників унаслідок окислення. Вирішенням проблеми є, наприклад, застосування технології зберігання готового продукту за невеликого надлишкового тиску азоту (близько 200 мм вод. ст.). Для зменшення експлуатаційних затрат у разі тривалого зберігання горючих і легкозаймистих рідин (ГР і ЛЗР), наприклад біодизельного палива, запропоновано використовувати схему зберігання під «азотною подушкою».

Рис. 3 Принципова технологічна схема приготування й зберігання паливної суміші«дизельне паливо – соняшникова олія»

1 – приймальний резервуар дизельного палива;

– ємкість готового продукту;

– сховище соняшникової олії;

– гідрозасувка;

– балон із стисненим азотом;

– насос для перекачування соняшникової олії;

– насос контуру приготування біодизельного палива;

– гідродинамічний кавітаційний змішувач;

– газовий редуктор;

– регулятор прямої дії;

– рівнемір гідро засувки

Відповідно до цієї технології біопаливо готують за потребою. На склад завозять необхідну кількість дизельного палива, яке заливають у приймальний резервуар 1. Зі сховища 3 насосом 6 соняшникову олію подають на вхід насоса 7, який перекачує з приймального резервуара 1 дизельне паливо. За допомогою гідродинамічного кавітаційного змішувача 8 готують біодизельне паливо, яке подають в ємкість готового продукту 2 або відвантажують споживачеві.

Аналіз сучасних технологій виробництва біопалива та обладнання для їхньої реалізації свідчить, що сьогодні відсутнє обґрунтування вибору й комбінування найефективніших методів виробництва біопалива для досягнення цілей енерго- й ресурсозбереження та збільшення виходу продукту. Також не обґрунтовано добір способів та обладнання для ефективного очищення дизельного біопалива від домішок для забезпечення його відповідності європейським нормам EN 14214.

З огляду на це вважаємо перспективним застосовувати гідродинамічну чи ультразвукову кавітацію або їхнє поєднання в технологічному процесі вироблення біопалива. Для вирішення зазначеної проблеми сформульовано такі завдання:

― дослідження ефективності комбінованих методів змішування й диспергування для підвищення ефективності й досягнення цілей енерго- та ресурсозбереження в технологіях виробництва біопалива;

― адаптування диспергувально-змішувальних комбінованих методів та обладнання (механічних змішувачів і гідромеханічних кавітаторів-диспергаторів) для приготування дво- й багатокомпонентного біопалива (із ріпаку, сої, соняшника тощо);

― експериментальне дослідження удосконаленої технології приготування дво- й багатокомпонентного біопалива на базі кавітаційних методів диспергування й змішування;

― розроблення інженерної методики розрахунку кавітаторів, призначених для використання в технології приготування дво- й багатокомпонентного біопалива;

― встановлення ефективних режимних параметрів при реалізації механічних і гідромеханічних методів приготування дво- й багатокомпонентного біопалива;

― обґрунтування принципів комбінування методів приготування дво- й багатокомпонентного біопалива, їх апаратурного оформлення для підвищення ефективності процесу та досягнення енерго- та ресурсозбереження;

― обґрунтування способів та розроблення обладнання для ефективного очищення дизельного біопалива від домішок для забезпечення його відповідності європейським нормам EN 14214;

― розроблення практичних рекомендацій для реалізації удосконалених енерго- й ресурсозберігаючих методів виробництва біопалива як у промислових масштабах, так і для фермерських господарств.

Розділ 2

Організаційно-економічна характеристика підприємства