- •4. Метод координатных сеток.

- •Режущий инструмент

- •6. Строгание

- •7. Методы нарезания резьб.

- •8. Глубинное шлифование.

- •10. Основные факторы. Влияющие на точность получения геометрических размеров.

- •11. Плосоке шлифование по принципу карусельных станков.

- •21. Шеверы

- •16. Методика статической балансировки шлифовального круга.

- •Технология

- •Сущность групповой обработки деталей.

- •Методы сборки.

16. Методика статической балансировки шлифовального круга.

С татическая

балансировка — операция, устраняющая

статическую неуравновешенность.

Вследствие относительно небольшой

высоты кругов плечо пары сил, обусловливающей

динамическую неуравновешенность,

для большинства кругов невелико, поэтому

круги подвергают только статической

балансировке , При использовании кругов

высотой свыше 200 мм

необходима

их динамическая балансировка. Статическая

балансировка кругов производится на

абразивных заводах. Так как неуравновешенность

круга изменяется при установке круга

во фланцах и зависит также от правки,

то их дополнительно балансируют во

фланцах. Для выполнения балансировки

применяют балансировочные станки

следующих конструкции:

а)

балансировочные станки с двумя гладкими

цилиндрическими

валиками;

б) балансировочные

станки с вращающимися дисками;

в)

приборы (весы) для балансировки.

Широко

распространены балансировочные станки

с валиками из-за простоты конструкции

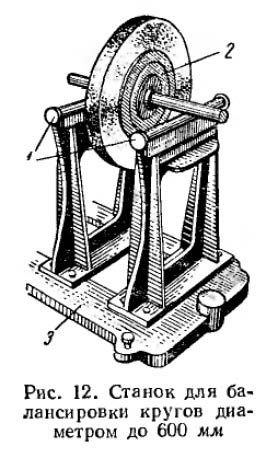

(рис. 12).

татическая

балансировка — операция, устраняющая

статическую неуравновешенность.

Вследствие относительно небольшой

высоты кругов плечо пары сил, обусловливающей

динамическую неуравновешенность,

для большинства кругов невелико, поэтому

круги подвергают только статической

балансировке , При использовании кругов

высотой свыше 200 мм

необходима

их динамическая балансировка. Статическая

балансировка кругов производится на

абразивных заводах. Так как неуравновешенность

круга изменяется при установке круга

во фланцах и зависит также от правки,

то их дополнительно балансируют во

фланцах. Для выполнения балансировки

применяют балансировочные станки

следующих конструкции:

а)

балансировочные станки с двумя гладкими

цилиндрическими

валиками;

б) балансировочные

станки с вращающимися дисками;

в)

приборы (весы) для балансировки.

Широко

распространены балансировочные станки

с валиками из-за простоты конструкции

(рис. 12).

Основными деталями станка, показанного на рис, 12, являются два параллельно расположенных стальных термически обработанных валика 1 из стали У7А, У8А ,HRC50-52 одинакового диаметра (разница в диаметрах валиков не должна превышать 0,02 мм) и с шероховатостью поверхности не ниже V9станины 3 станка и крепежных фланцев-втулок 2 с балансировочными сухариками, Крепежные фланцы являются принадлежностью шлифовального станка и поставляются заводом-изготовителем вместе со станком. Если возникает необходимость изготовления запасного комплекта фланцев, то последний должен быть идентичен с комплектом фланцев, полученных от завода-изготовителя.

Технология

Сущность групповой обработки деталей.

Групповая обработка -метод изготовления деталей машин, приборов и др. изделий, основанный на объединении деталей в группы, для каждой из которых применимы однородные (групповые ) технологические операции и общая (групповая) быстро переналаживаемая технологическая оснастка. Г. о. позволяет, даже в условиях мелкосерийного производства, применять автоматическое оборудование, высокопроизводительную оснастку и др. прогрессивную технологию. Резко сокращаются затраты на изготовление приспособлений и время наладки станков. Г. о. эффективна не только в машиностроении, но и в обувной, деревообрабатывающей и других отраслях промышленности.

Р азработка

технологического процесса Г. о. начинается

с создания комплексной детали (рис.)

— реальной, наиболее сложной в данной

группе, либо условной, спроектированной

как совокупность геометрических

элементов всех деталей группы.

Технологический процесс проектируется

для комплексной детали и с небольшими

подналадками применяется для изготовления

любой детали данной группы.

азработка

технологического процесса Г. о. начинается

с создания комплексной детали (рис.)

— реальной, наиболее сложной в данной

группе, либо условной, спроектированной

как совокупность геометрических

элементов всех деталей группы.

Технологический процесс проектируется

для комплексной детали и с небольшими

подналадками применяется для изготовления

любой детали данной группы.

Схема групповой обработки с комплексной деталью: А — комплексная деталь, включающая 8 основных элементов; Б — Е — внешние поверхности простых деталей; Ж — Л — внутренние поверхности простых деталей; порядковые номера 1—8 обозначают аналогичные поверхности — цилиндрическую, коническую, резьбовую и т. д.