- •1. Размерные ряды станков и автоматов. Система обозначений моделей станков.

- •2. Зубофрезерные станки. Схема, настройка цепей.

- •3. Цепь подачи.

- •1 Об. Стола sв,

- •4. Образование винтовой линии (дифференциальная цепь).

- •1 Об. Стола Sp, мм/об. Стола.

- •3. Зубо- и резьбообрабатывающие станки.

- •Зубодолбежные станки

- •Iсм счетный механизм

- •Классификация систем управления

- •Системы ручного управления

- •Индивидуальное управление

- •Механические системы централизованного ручного управления

- •Дистанционное управление

- •5. Аналоговые системы управления замкнутого и незамкнутого типов.

- •Аналоговые сау механического типа

- •Кулачковые системы управления с распределительными валами

- •Копировальные следящие системы

- •Система управления по упорам

- •6. Датчики обратной связи в системах контроля станков с чпу. Датчики обратной связи (дос)

- •7. Принципы построения чпу

- •8. Позиционная и контурная системы чпу. Классификация систем чпу

- •А) разомкнутые; б) замкнутые; в) самонастраивающиеся

- •9. Системы координат и направления движений исполнительных органов станка с чпу

- •10. Методы подготовки управляющих программ Подготовка управляющих программ вручную

- •Автоматизация подготовки управляющих программ

- •Методики и способы подготовки управляющих программ для станков, оснащенных устройствами чпу типа cnc

1 Об. Стола Sp, мм/об. Стола.

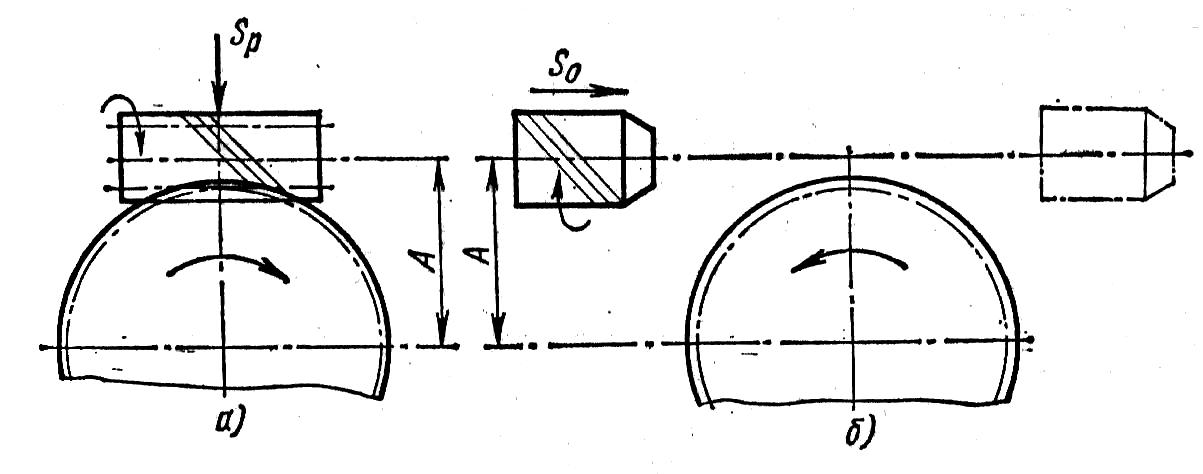

Рис. 4. Схемы нарезания зубьев червячных колес:

а) метод радиальной подачи; б) метод тангенциальной подачи

При обработке червячных колес по методу тангенциальной подачи применяют червячные фрезы с конусной заборной частью. Цилиндрическая часть этой фрезы соответствует размерам и профилю червяка, в зацеплении с которым будет работать нарезаемое колесо. Фрезу устанавливают относительно заготовки по данному межосевому расстоянию А (рис. 4,б). Наряду с движением обкатки фрезе сообщают подачу вдоль ее оси. При нарезании зубьев червячных колес по данному методу необходимы следующие движения: вращение фрезы, вращение заготовки, осевая подача фрезы и дополнительное вращение заготовки, вызываемое осевым перемещением фрезы.

3. Зубо- и резьбообрабатывающие станки.

Схема зубодолбежного станка. Настройка цепей.

Основными методами изготовления резьб являются нарезание их резцами и гребенками на токарных станках; фрезерование; нарезание метчиками, плашками, резьбонарезными головками; холодное и горячее накатывание; шлифование однониточными и многониточными кругами.

Выбор метода получения резьбы зависит от типа производства, размеров резьбы, ее точности, материала заготовки и т.д. Например, накатывание резьб широко распространено в крупносерийном и массовом производстве, так как этот способ обеспечивает высокую производительность, низкую себестоимость обработки, высокую прочность и износостойкость резьбовой заготовки. Накатывание можно производить плоскими или круглыми плашками. Резьбошлифование широко применяют не только для отделки, но и для первоначального нарезания резьбы.

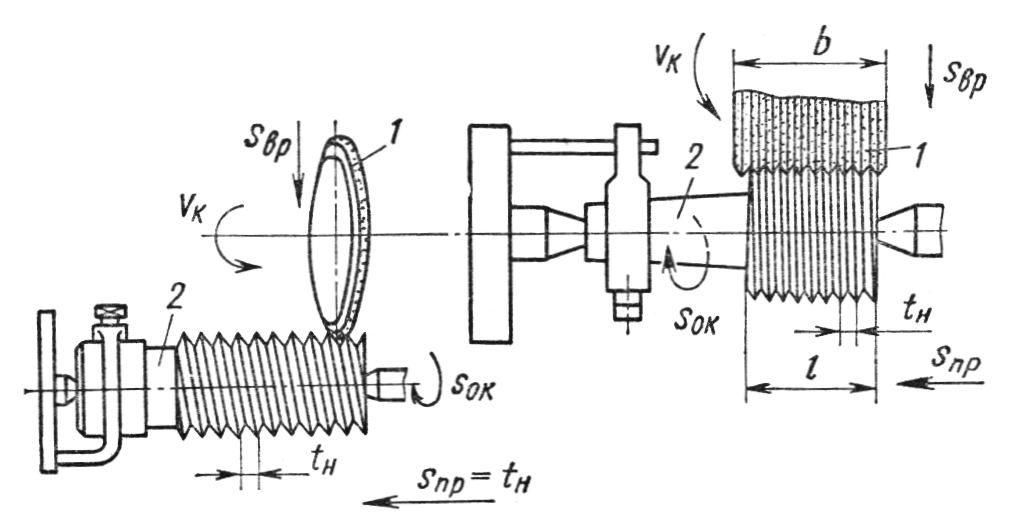

Резьбошлифовальные станки предназначены для шлифования резьб повышенной точности узкими (однониточными) и широкими (многониточными) кругами.

Метод шлифования однониточным кругом применяют в тех случаях, когда требуется высокая точность резьбы. При использовании этого метода помимо вращения круга и изделия, происходит продольное перемещение изделия (рис. 1, а). Метод характеризуется малой окружной скоростью изделия и большой поперечной подачей. Ось круга повернута относительно оси заготовки на угол подъема резьбы, что позволяет получить большую точность профиля шлифуемой резьбы.

а) б)

Рис. 1. Способы шлифования резьбы

а) метод шлифования однониточным кругом;

б) метод шлифования многониточным кругом

Шлифование резьбы многониточным цилиндрическим кругом применяют в том случае, когда к поверхности резьбы предъявляются высокие требования по чистоте, а точность может быть меньшая, чем в первом случае (рис. 1,б).

При использовании метода помимо вращения круга и изделия, происходит перемещение изделия на длину шага резьбы за один оборот изделия.

Резьбошлифовальные станки, в которых продольное перемещение стола с изделием осуществляется при помощи ходового винта и сменных зубчатых колес, имеют коррекционное устройство, настройкой которого компенсируется влияние температуры на величину шага шлифуемой резьбы, а также накопленная ошибка шага ходового винта.

Эти устройства в большинстве конструкций станков выполнены в виде поворотной линейки, которая при продольном перемещении стола производит добавочное вращение гайки ходового винта.

В некоторых моделях (ФРГ «Линднер») применяют дополнительную гитару корректировки шага, которая включается в цепь настройки на шаг последовательно с основной гитарой.

В серийном производстве широко используют резьбофрезерование, так как этот метод высокопроизводителен и прост.

Резьбофрезерные станки подразделяются на станки для фрезерования длинных резьб и станки для фрезерования коротких резьб.

Станки для фрезерования резьб изготовляются в следующем исполнении: станки с перемещением фрезерной головки и станки с перемещением стола с изделием.

Станки для фрезерования коротких резьб бывают универсальные, с планетарным движением фрезы и полуавтоматы.

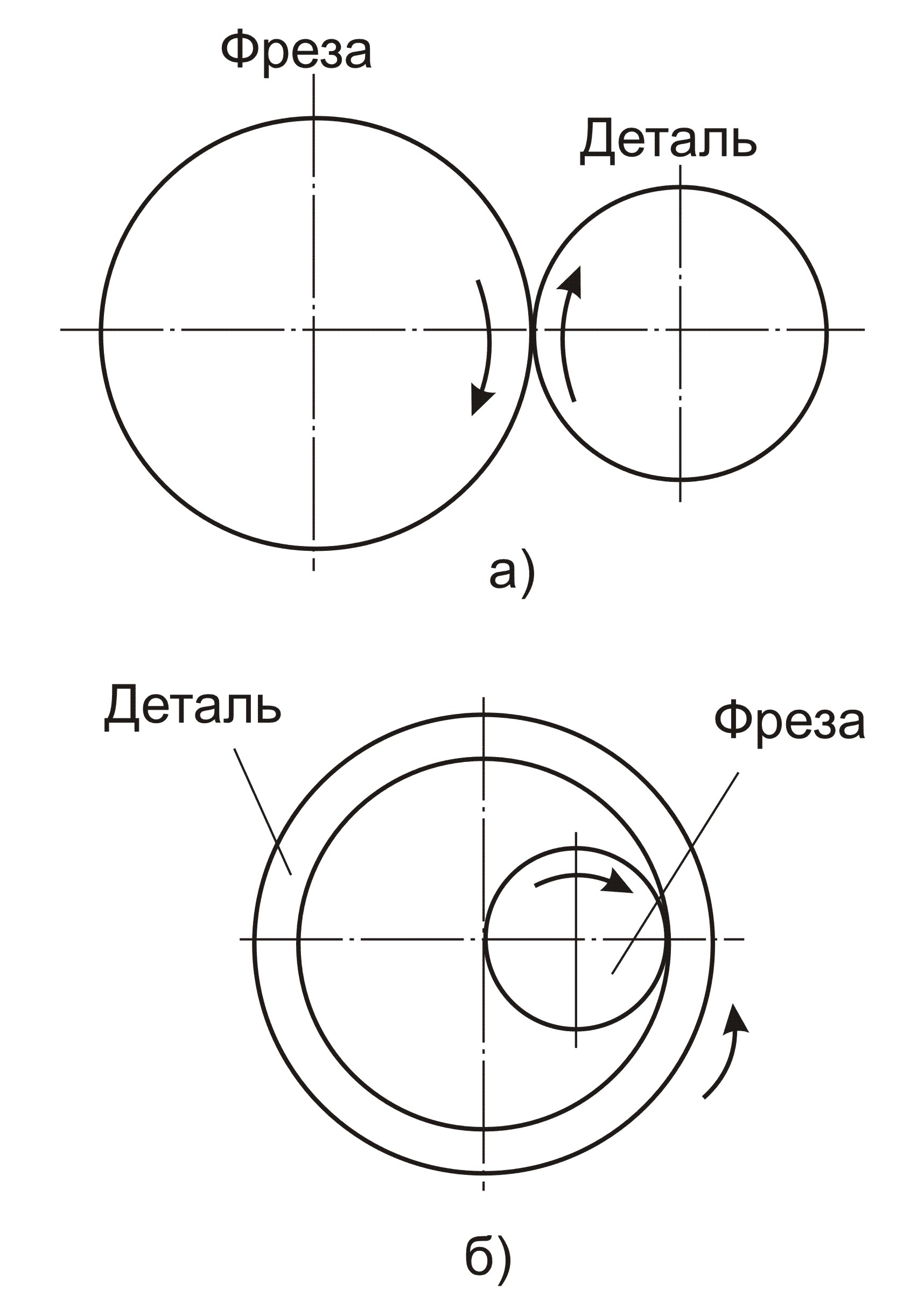

При фрезеровании резьбы на станке осуществляются следующие движения: вращение фрезы, вращение заготовки, поступательное перемещение (заготовки или фрезерной головки). Для фрезерования резьб применяются дисковые и групповые фрезы (гребенчатые). Дисковые фрезы применяют для фрезерования длинных резьб, а групповые фрезы – для коротких.

В зависимости от вида применяемой фрезы различают способы фрезерования:

1. Последовательное фрезерование каждой нитки резьбы, инструмент – дисковая фреза. Путь инструмента соответствует длине резьбы.

2. Одновременное фрезерование всей длины резьбы групповой фрезой. Путь инструмента равен шагу резьбы.

Направление движения фрезы и изделия при наружном и внутреннем фрезеровании показаны на (рис. 2, а и б).

Рис. 2. Виды движений при фрезеровании резьбы

Зубообрабатывающие станки подразделяются на различные типы по следующим признакам:

1) назначению для нарезания цилиндрических колес с прямыми и винтовыми зубьями, червячных и шевронных колес, зубчатых реек, конических колес с прямыми и криволинейными зубьями;

2) виду рабочего движения зубофрезерные, зубодолбежные, зубострогальные и зубопротяжные;

3) характеру обработки для нарезания зубьев и для чистовой обработки (отделки) зубьев.

В практике станкостроения признано целесообразным создание унифицированных станков как базовых моделей, на основе которых создаются различные модификации, в частности специальные и специализированные станки.