- •«Основы конструирования приборов и систем»

- •Общие сведения о принципах и задачах конструирования в машиностроении и приборостроении.

- •Особенности конструирования измерительных устройств и контрольных приспособлений деталей. Методика и правила конструирования.

- •Характеристика объектов конструирования и их состав:

- •Общие вопросы конструирования приборов и систем.

- •Метод инверсий при конструировании.

- •Повышение жёсткости элементов конструкций.

- •Повышение износостойкости узлов деталей в механизмах приборов.

- •Конструкторские методы повышения износостойкости.

- •Технологические методы повышения износостойкости.

- •Методы повышения циклической прочности.

- •Материалы в приборостроении при конструировании приборов.

- •Свойства материалов.

- •Марки конструкционных материалов.

- •Цветные металлы и сплавы.

- •Типовые Схемы базирования цилиндрических деталей при обработке и контроле в приспособлениях.

- •4.1 Базирование по плоским поверхностям.

- •4.1.1. Классификация опор (Установочных элементов)

- •4.2. Базирование по наружной цилиндрической поверхности (Общее положение)

- •4.2.1 Базирование детали в призмах.

- •4.2.2. Образование погрешности в призме

- •4.3. Базирование цилиндрических деталей по внутренним поверхностям.

- •4.3.1. Расчет погрешности базирования при установке детали на внутренние поверхности.

- •4.3.2. Установка деталей на пальцы.

- •4.3. Базирование по центровым отверстиям.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.2. Расчет смещения оси при постоянных точках контакта.

- •4.3.3. Определение смещения оси при переменных точках контакта.

- •V. Зажимные механизмы измерительных устройств и их классификация.

- •5.1 Методика расчета сил зажима.

- •5.2. Расчет сил зажима при различных схемах установки.

- •5.3. Выбор зажимных механизмов.

- •5.3.1. Винтовые механизмы.

- •5.4. Силовые зависимости в винтовых механизмах.

- •5.5. Меры по предупреждению мертвого хода (компенсация).

- •5.6. Расчет времени в винтовом механизме.

- •5.7. Зажим клиновыми устройствами.

- •VI. Установочно–зажимные механизмы.

- •VII Силовые приводы

- •VIII. Направляющие для прямолинейного движения.

- •Направляющие с плоскими поверхностями.

- •Смещение пар относительно друг друга

- •Расчет плоской пружины.

- •Iх. Конструирование и выбор опор измерительных устройств.

- •2. Практический метод определения отклонения от соосности центров.

- •3. Метод определения отклонения от соосности с помощью двух оправок.

- •Выбор линии измерения и контролируемого сечения, при активном контроле на круглошлифовальных станках.

- •5. Выбор контролируемого сечения.

Типовые Схемы базирования цилиндрических деталей при обработке и контроле в приспособлениях.

Приспособлениями в машиностроении м приборостроении называют вспомогательные устройства к технологическому оборудованию, используемые при выполнении операций обработки сборки и контроля.

При обработке, или измерении деталей в приспособлении они должны быть определенным образом расположены в системе координат (относительно режущего или измерительного инструмента).

Требуемое положение достигается установочными элементами т.е. базами которые обеспечивают неизменное заданное положение детали в рассматриваемой системе. Переходя конкретно к обработке и измерению деталей типа тел вращения, реализация схемы базирования в приспособлении (как для обработки, так и для измерения) деталь контактирует с установочными элементами в опорных точках к которым налагаются шесть жестких двухсторонних координатных связей согласно ГОСТ 21495-76.

При этом деталь лишается шести степеней свободы (Правило шести точек).[1]. Неотрывность контакта базовых поверхностей детали с установочным элементом приспособления обеспечивает приложение сил зажима Q.

4.1 Базирование по плоским поверхностям.

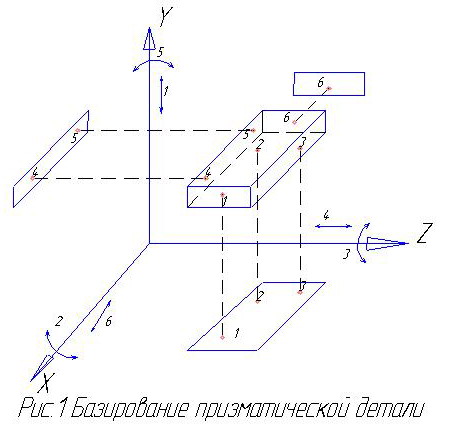

На рис. 1 приведена схема базирования призматической заготовки. Из схемы видно, что наложение в координатных связей лишает всех степеней свобод.

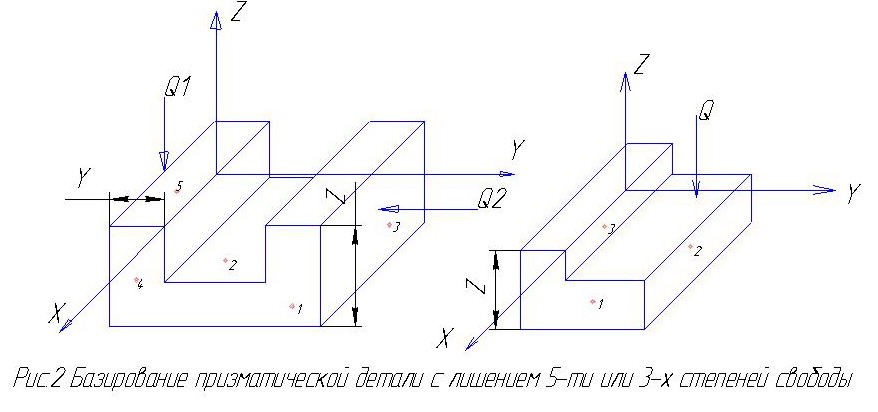

Но не всегда требуется точное положение заготовки во всех 3-х координационных плоскостей. Тогда применяют метод упрощенного базирования. Например на рис.2 положение паза задано размером YZ.

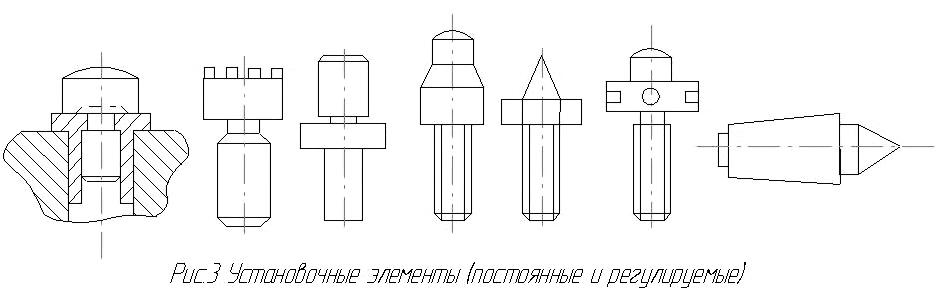

Если задан 1 размер, то можно ограничиться мнением только 3 степеней. Остальные степени лишаются за счет сил зажима. В качестве установочных элементов, или их можно назвать базами, на которые ориентируется деталь, могут вступать специально изготовленные детали определенной формы (Рис.3)

Стандарты на установочные элементы:

ГОСТ 13440-68 – плоские;

ГОСТ 13441-68 – сферические;

ГОСТ 13442-68 – с насечкой;

ГОСТ 4743-68 – опорные пластины;

ГОСТ 4085-68 регулируемые опоры;

ГОСТ 4740-68 – усиленные регулируемые опоры.

Требование к установочным элементам:

Число и расположение установочных элементов должно обеспечивать базирование заготовки, устойчивость, жесткость закрепления. Излишнее число элементов приводит к появлению неопределенности базирования.

Расстояние между опорами как можно больше.

Рабочая поверхность установочных элементов должна быть не больше их размера, что снижает влияние неточности изготовления технологической базы и её микронеровностей.

Установленные элементы не должны портить базовой поверхности заготовок (деталей).

Установочные элементы должны быть жесткими (для исключения собственной деформации)

Обладать возможностью быстрой замены изношенного элемента

Обладать износостойкостью (материал У7-У8А-У10А, Ст. 45, 40х с закалкой).

4.1.1. Классификация опор (Установочных элементов)

Установочные элементы бывают основными и вспомогательными.

Основными – называют элементы, лишающие при установке всех или несколько степеней свободы. Эти опоры неподвижны.

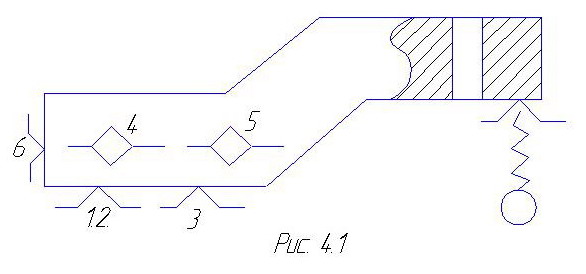

Вспомогательные служат для придания детали дополнительной жесткости или устойчивости в процессе контроля (Рис. 4.1).

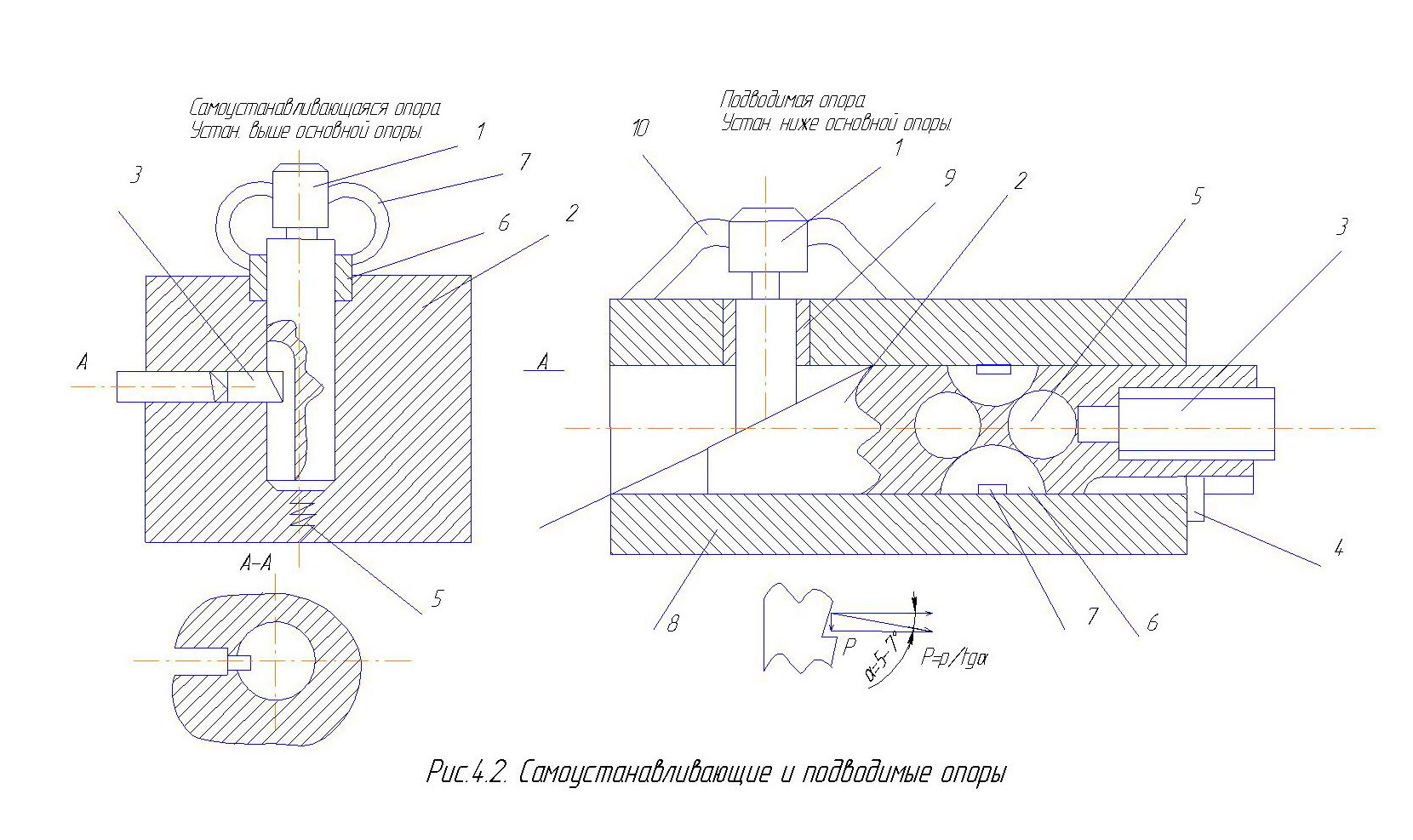

В приспособлениях, в измерительных устройствах применяют 2 типа вспомогательных опор – самоустанавливающие и подводимые.

Достоинствами самоустанавливающихся опор является:

Быстродействия, возможность управления несколькими опорами.

Недостаток. Невозможность применения при действии больших противодействующих сил. Для подводимых опор достоинством является способность выдерживать большие силы, но производительность мала. При измерении возможно пренебречь недостатками. На рис.4.3. представлены различные типы самоустанавливающих и подводимых опор.