- •«Основы конструирования приборов и систем»

- •Общие сведения о принципах и задачах конструирования в машиностроении и приборостроении.

- •Особенности конструирования измерительных устройств и контрольных приспособлений деталей. Методика и правила конструирования.

- •Характеристика объектов конструирования и их состав:

- •Общие вопросы конструирования приборов и систем.

- •Метод инверсий при конструировании.

- •Повышение жёсткости элементов конструкций.

- •Повышение износостойкости узлов деталей в механизмах приборов.

- •Конструкторские методы повышения износостойкости.

- •Технологические методы повышения износостойкости.

- •Методы повышения циклической прочности.

- •Материалы в приборостроении при конструировании приборов.

- •Свойства материалов.

- •Марки конструкционных материалов.

- •Цветные металлы и сплавы.

- •Типовые Схемы базирования цилиндрических деталей при обработке и контроле в приспособлениях.

- •4.1 Базирование по плоским поверхностям.

- •4.1.1. Классификация опор (Установочных элементов)

- •4.2. Базирование по наружной цилиндрической поверхности (Общее положение)

- •4.2.1 Базирование детали в призмах.

- •4.2.2. Образование погрешности в призме

- •4.3. Базирование цилиндрических деталей по внутренним поверхностям.

- •4.3.1. Расчет погрешности базирования при установке детали на внутренние поверхности.

- •4.3.2. Установка деталей на пальцы.

- •4.3. Базирование по центровым отверстиям.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.1. Характеристика видов контакта центра и центрового отверстия.

- •4.3.2. Расчет смещения оси при постоянных точках контакта.

- •4.3.3. Определение смещения оси при переменных точках контакта.

- •V. Зажимные механизмы измерительных устройств и их классификация.

- •5.1 Методика расчета сил зажима.

- •5.2. Расчет сил зажима при различных схемах установки.

- •5.3. Выбор зажимных механизмов.

- •5.3.1. Винтовые механизмы.

- •5.4. Силовые зависимости в винтовых механизмах.

- •5.5. Меры по предупреждению мертвого хода (компенсация).

- •5.6. Расчет времени в винтовом механизме.

- •5.7. Зажим клиновыми устройствами.

- •VI. Установочно–зажимные механизмы.

- •VII Силовые приводы

- •VIII. Направляющие для прямолинейного движения.

- •Направляющие с плоскими поверхностями.

- •Смещение пар относительно друг друга

- •Расчет плоской пружины.

- •Iх. Конструирование и выбор опор измерительных устройств.

- •2. Практический метод определения отклонения от соосности центров.

- •3. Метод определения отклонения от соосности с помощью двух оправок.

- •Выбор линии измерения и контролируемого сечения, при активном контроле на круглошлифовальных станках.

- •5. Выбор контролируемого сечения.

2. Практический метод определения отклонения от соосности центров.

При обработке в центрах станка конусообразностъ возникает в том случае, если ось вращения детали и режущая поверхность шлифовального круга не параллельны. Оси деталей при установке в центрах могут занимать различные положения в пространстве из-за перекоса направления перемещения пиноли с центром относительно общей оси центров. Но по ГОСТу этот перекос не проверяется.

Определить величину перекоса линии перемещения пиноли с центром, а затем и ожидаемую погрешность формы можно по результатам измерения двух деталей, обработанных на круглошлифовальном станке методом врезания. Обработка этих деталей должна производися с одинаковыми режимами резания и обязательным выхаживанием для того, чтобы исключить влияние силовых деформаций на результат измерения. Детали, предназначенные для измерения, должны отличаться по длине для того, чтобы вызвать изменение вылета подвижного центра и, соответственно, смещение оси детали при наличии отклонения от соосности центров станка.

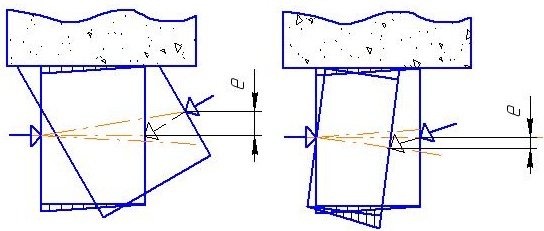

На рис 10.1 показана схема образования конусоообразности, если имеется перекос линии перемещения подвижного центра. При этом может быть несколько случаев, когда обработанные детали будут иметь либо положительное, либо отрицательное значение конусообразности. Положительной (прямой) конусообразности соответствует положительная разность между диаметрами левого и правого сечений цилиндрической поверхности, т.е. диаметр левого сечения больше диаметра правого. Сечения определяются в соответствии с положение детали в центрах при обработке: левое сечение - у неподвижного центра (переднего), правое - у подвижного центра. Отрицательной (обратной) конусообраности соответствует отрицательная разность между диаметрами левого и правого сечений, т.е. диаметр левого сечений меньше диаметра правого.

На

рисунке первая деталь (длинная) имеет

положительную конусообразность,

вторая деталь (короткая) - отрицательную.

Через

![]() ,

,

![]() обозначены диаметры

длинной и короткой деталей в крайнем

сечении у неподвижного центра

, через

обозначены диаметры

длинной и короткой деталей в крайнем

сечении у неподвижного центра

, через

![]() ,

,![]() -

диаметры длинной и короткой деталей у

неподвижного центра.

-

диаметры длинной и короткой деталей у

неподвижного центра.

![]() ,

,

![]() - конусообразность деталей :

- конусообразность деталей :

![]() ;

; ![]() (11.1)

(11.1)

![]() ,

,

![]() - длина деталей, длинной и короткой

соответственно.

- длина деталей, длинной и короткой

соответственно.

Величина перекоса линии перемещения подвижного центра её будет равна

![]()

Тогда

![]() (11.2)

(11.2)

и ли

ли

![]() (11.3)

Второй случай – обе детали

имеют положительную конусообразность

(рис.11.1)

(11.3)

Второй случай – обе детали

имеют положительную конусообразность

(рис.11.1)

Рис. 11.1 Схема образованияположительной и отрицательной конусообразности.

Третий случай – обе детали имеют отрицательную конусообразность (рис.11.2)

![]() (11.4)

(11.4)

Рис 11.2 Величина перекоса

![]()

и окончательно ![]() (11.5)

(11.5)

В таблице 10,1 представлены формулы для расчета отклонений от соосности для всех возможных случаев. Зная величину отклонения от соосности, можно рассчитать ожидаемую погрешность формы в продольном сечении (конусообразность ) для деталей, которые будут обрабатываться на данном станке:

![]() , (11.6)

, (11.6)

где ![]() - ожидаемая погрешность;

- ожидаемая погрешность;

![]() - максимальное колебание вылета подвижного

центра;

- максимальное колебание вылета подвижного

центра;

- расчетная величина перекоса;

![]() - перемещение подвижного центра, на

котором рассчитан перекос.

- перемещение подвижного центра, на

котором рассчитан перекос.

Таблица 10.1