- •Лекция № 7 Конструирование и расчёт вертлюгов

- •1. Конструирование вертлюгов и их элементов

- •1.1 Общие вопросы конструирования

- •1.2. Конструирование элементов вертлюга

- •1). Корпус вертлюга

- •2). Ствол вертлюга

- •3). Штроп.

- •4). Опоры ствола вертлюга

- •5). Уплотнительные устройства.

- •2. Расчет вертлюгов на прочность и долговечность

- •1). Ствол вертлюга

- •4). Корпус вертлюга

- •Лекция № 8

- •1. Выбор двигателей и расчёт силовых передач

- •6). Определение передаточных отношений

- •2. Динамика привода

Лекция № 7 Конструирование и расчёт вертлюгов

Изменить, добавить расчёт

1. Конструирование вертлюгов и их элементов

1.1 Общие вопросы конструирования

При конструировании выбирают прототип и разрабатывают структурную схему на базе анализа существующих конструкций.

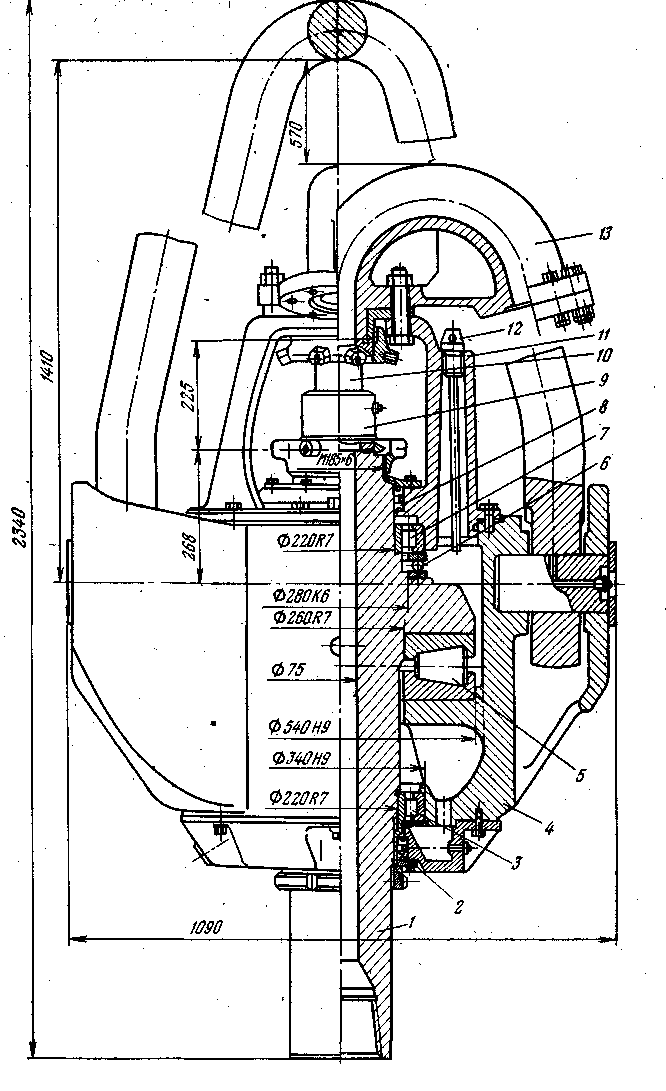

Пример выбора такого прототипа показан на рис 7.1.

1 – ствол; 2, 8 – сальники масляные нижний и верхний; 3, 7 – роликоподшипники радиальные (нижний и верхний); 5 – опора главная: 6 – подшипник упорный; 9 – уплотнение быстросменное; 10 – труба напорная; 11 – крышка; 12 – сапун с маслоуказателем; 13 – подвод

Рисунок 7.1 – Вертлюг РС- 650

В этом вертлюге верхний радиальный и вспомогательный упорный подшипники имеют изолированную камеру с консистентной смазкой, а главная опора и нижний радиальный подшипник работают в масляной ванне корпуса. В результате уменьшена высота вертлюга и упрощен монтаж ствола. Это удачное решение. Неудачна здесь конструкция фланцевого крепления бурового рукава к подводу, усложнены конструкция крышки и крепления нижнего сальника. При разработке нового вертлюга необходимо учесть эти недостатки и доработать конструкцию.

1.2. Конструирование элементов вертлюга

1). Корпус вертлюга

Выполняется в виде пустотелой отливки сложной формы из литьевых сталей (35Л и др.). Внутренняя полость разделяется горизонтальной перемычкой для опирания главного подшипника. Для жёсткости она усилена вертикальными рёбрами.

Между стенками корпуса и опорной плитой необходимо предусматривать каналы для циркуляции смазки при вращении ствола.

На внешней поверхности корпуса размещают два прилива в виде карманов с отверстиями для дренажа. В отверстиях стенок карманов монтируют две оси, для соединения корпуса со штропом.

При конструировании важно обеспечить максимально возможное расстояние между осью шарниров штропа и опорой. Это снижает риск изгиба ведущей трубы при установке её в шурф и подъёме из него.

При изготовлении корпусы вертлюгов должны подвергаться дефектоскопическому контролю.

Внутренние литые поверхности корпуса покрывают маслостойкой краской для предохранения от коррозии.

2). Ствол вертлюга

Ствол вертлюга — наиболее нагруженная и ответственная деталь. На ствол действуют:

растягивающая сила,

изгибающий момент,

внутреннее давление.

Ствол подвержен усталостному и абразивно-эрозионному износу по внутренней поверхности канала и механическому износу в зоне контакта с уплотняющими кольцами.

Стволы изготовляются из сталей марок 40Х, 40ХН, 38ХГН, 338ХВА, 34ХМЩ и др. Заготовки получают свободной ковкой. Ствол подвергается закалке с последующим отпуском до твердости 280— 320 НВ.

Канал ствола не должен иметь резких пережимов и расширений. Длину ствола выбирают с учетом перенарезки изношенной левой внутренней замковой резьбы.

3). Штроп.

Изготавливают из сталей марок 40ХН, 40ХНМА, 38ХГН, ЗОХГСА и др. методом свободной ковки с высадкой и прошивкой проушин. Механической обработке подвергаются только отверстия и торцовые поверхности проушин.

Дуговая часть штропа (для прочности и жесткости) выполняется эллиптического сечения.

Для защиты проушин от износа применяют сменные втулки. При проектировании диаметр штропа иногда увеличивают на 15—20% с учетом износа.