- •1. Общая часть

- •1.1. Области применения дуговых сталеплавильных печей (дсп).

- •1.2. Общая характеристика дсп

- •1.3. Совершенствование конструкции печи

- •2.Специальная часть

- •2.1. Расчет мощности печного трансформатора

- •2.2. Определение максимального вторичного напряжения, ступеней напряжения и номинального тока.

- •2.3. Расчет диаметра электродов

- •2.4. Форма и размеры ванны

- •2.5. Диаметр распада электродов

- •2.6. Форма и размеры плавильного пространства

Министерство науки и образования Украины

Национальная металлургическая академия Украины

Электрометаллургический факультет

Кафедра электрометаллургии

КУРСОВАЯ РАБОТА

По дисциплине “Конструкция электросталеплавильных печей”

Тема “ Определения электрических и конструктивных параметров дуговой сталеплавильной печи вместимостью 25 т”

Руководитель работы:

доц. Поляков О.И.

Работу выполнил:

студент группы ИМ-08

Днепропетровск 2011 г.

РЕФЕРАТ

Данная курсовая работа состоит из 25 страниц ,2 таблиц и 2 рисунков.

Ключевые слова : ДСП – дуговая сталеплавильная печь , футеровка печи , кожух ,диаметр ванны , высота ванны , диаметр распада электродов , мощность трансформатора , вместимость печи .

Задачи работы:

1.Определение мощности печного трансформатора;

2.Определения максимального вторичного напряжения , ступеней напряжения и номинального тока;

3.Расчет диаметра электродов;

4.Определения формы и размеров ванны;

5.Определение диаметра распада электродов;

6.Определение формы и размеров плавильного пространства.

СОДЕРЖАНИЕ

Стр.

Задание 2

Реферат 3

Введение 5

1.Общая часть 8

1.1. Области применения дуговых сталеплавильных 8

печей (ДСП)

1.2.Общая характеристика ДСП 10

1.3.Совершенствование конструкции печи 11

2.Специальная часть 12

2.1.Определение мощности печного трансформатора 13

2.2.Определения максимального вторичного напряжения ,

ступеней напряжения и номинального тока 15

2.3.Расчет диаметра электродов 17

2.4.Определения формы и размеров ванны 18

2.5.Определение диаметра распада электродов 21

2.6.Определение формы и размеров плавильного 22

пространства

Выводы 24

Литература 25

ВВЕДЕНИЕ

Показатели производства основных видов продукции черной металлургии Украины за последние 10 лет приведены в табл.2, из сравнения которых следует, что одним из основных видов производства стали в Украине остается мартеновский процесс (-50%), в то время как доля электростали составляет всего лишь 3,2% против 25-42%, имеющих место в США, Японии, ФРГ. В сталеплавильной промышленности .Украины недостаточно используются МНЛЗ при разливке сталей различных способов производства. Так, если конвертерной стали на МНЛЗ разливается 37,4%, то электростали -. 16%, а мартеновской - всего лишь 1,6%. При этом необходимо отметить, что производство стали в мартеновских печах является наиболее энергозатратным, а использование МНЛЗ позволяет увеличить выход годной стали на 6-8%.

За последние 10 лет количество стали, произведенной в электрических луговых печах в мире, возросло со 190 до 270 млн. т или на 42%, достигнув 34% от общего производства, которое за это время возросло с 720 до "90 млн. т (-10%). Таким образом, темпы роста производства электростали опережают темпы роста общего производства стали. Можно ожидать, что количество электростали будет стабильно увеличиваться.

К основным факторам, способствующим бурному развитию электрометаллургии можно отнести то, что дуговые печи позволяют при относительно небольшом расходе энергии и значительно меньшем загрязнении окружающей среды переплавлять рядовой металлолом и получать стали сортамента массового назначения с меньшими затратами, чем в конвертерах и мартеновских печах. Высокопроизводительная технология электроплавки в сочетании с непрерывной разливкой и прокаткой мелких профилей для строительного производства обусловливает развитие мини-заводов, использующих местный лом. Замена мартеновских печей

электропечами или дополнительное их строительство на интегрированных заводах позволяет уравновесить баланс жидкого металла и проката и полностью использовать внутризаводской лом, в том числе и

крупногабаритный. Дуговые печи обеспечивают допустимые пределы

по выбросам в атмосферу, регламентируемые законодательством по охране окружающей среды, с меньшими затратами, чем конвертеры и мартеновские печи; требуют меньших капиталовложений; отличаются более низкими показателями удельной энергоемкости; легче обеспечиваются средствами ограничения выбросов в окружающую среду; обеспечивают выплавку стали на металлизованных окатышах или на их смеси с металлоломом, что позволяет снять или резко снизить значимость вопроса о качестве лома.

Проблема снижения содержания в стали азота, серы, фосфора и примесей цветных металлов решается путем использования в шихте металлизованного сырья и чугуна и совершенствования шлакового режима плавки. Лом остается основным шихтовым материалом при производстве стали в электропечах. В 1995 г. в мире было собрано 350 млн. т лома и в 2000 г. -380 млн. т. В 1998 г. в мире 46% стали было получено из лома (элетросталеплавильное и конвертерное производство). Доля лома в выплавленной стали составляет 45-65%.в развивающихся странах и 19-22% в промыш-ленно развитых странах. Объем первородного сырья в шихте составил в 1997 г. 32,2 млн. т; ожидается его рост до 40 млн. т в 2005 г. Заменители лома будут использованы в меньшем объеме, чем прогнозировалось ранее. В 2010 г. предполагается использовать около 50 млн. т металлизованного сырья и 5-9 млн. т жидкого чугуна. Большие успехи достигнуты в очистке технологических газов. Содержание пыли в выбрасываемых газах снижено до — 5 мг/м . Концентрация диоксинов и фуранов уменьшена до ~ ОД мг/м" в результате «закалки» технологических газов и вдувания угля или коксика для адсорбции диоксинов.

Прогнозируется рост доли электростали в общем объеме выплавляемой стали до 40% к 2010 г. (33% в 1999 г.). Это отвечает росту объема» электросталеплавильного производства на 2 % в год, что вдвое

превышает скорость роста общего объема производства стали. Причем

рост объема электростали, s основном, планируется на листовой прокат. Если в 1999 г. только 20 млн.т электростали предназначалось для производства листового проката, то в 2010 г. ожидают, что из электростали будет получено 66 млн.т листа. Соответственно доля сортового проката из электростали снизится с 92 до 80%.

В перспективе улучшатся технико-экономические показатели работы дуговых печей. К 2010 г. удельный расход электроэнергии уменьшится с 390 до 360 кВт-ч/т при расходе угля и кислорода соответственно 23 кг/т и 40 м /т. Продолжительность цикла плавки сократится с 70 до 58 мин при работе под током в течение 45 мин. Улучшатся экологические показатели работы дуговых печей. Законодательства по охране окружающей среды в странах Европы очень жестки. Содержание пыли в выбрасываемых газах должно быть <5 мг/м , концентрация диоксинов и фуранов <0,5 мг/т. Твердые отходы необходимо рециклировать, системы водоснабжения должны быть замкнутыми.

По прогнозу дуговые печи будут ненаклоняемыми, полностью автоматизированными; работать с использованием в шихте металлизованного сырья и жидкого чугуна; загрузка шихты и выпуск плавки будут непрерывными. Существенным элементом технологии будет подогрев лома. В настоящее время в мире работают пять шахтных печей, три - двухшахт-ных и 19 шахтных печей с удерживающими пальцами. Осуществлен процесс непрерывной загрузки шихты. Использование жидкого чугуна в шихте дуговых печей позволит повысить их производительность, снизить удельный расход электроэнергии.

1. Общая часть

1.1. Области применения дуговых сталеплавильных печей (дсп).

Составные части и основные параметры электропечной установки (ЭПУ)

В открытых дуговых, печах выплавляется более 95 % всей электростали самого широкого сортамента на слитки, заготовки и фасонное литье.

На заводах черной металлургии эксплуатируются ДСП емкостью

до 200 т., которые, как правило, имеют основную футеровку (выполненную главным образом на базе материалов и изделий из магнезитового порошка и хромистой руды) и предназначены, прежде всего, для производства качественных легированных, а высококачественных углеродистых и легированных сталей (электропечного сортамента), а в последние годы, одновременно с увеличением количества большегрузных высокомощных ДСП, все в большей степени используются и для производства углеродистых и низколегированных сталей обыкновенного качества и качественных (конвертерного сортамента).

Во многих литейных цехах машиностроительных заводов используются ДСП с кислой футеровкой ( изготовленной из кварцита и изделий из него ). Это преимущественно печи малой емкости реже средней. Кислый процесс проще, короче плавка, ниже многие расходные, коэффициенты, выше производительность и технико-экономические показатели. Но в кислых печах практически невозможно удалить из металла фосфор и серу, выше угар легирующих и поэтому их сортамент, как правило, ограничивается нелегированными и низколегированными (Ni , Mo, Сr) сталями обыкновенного качества или в лучшем случае качественными для фасонного литья. С целью уменьшения потерь большие мощности электрической энергии транспортируются при высоких напряжениях (6,35,110 кВ и выше ) и небольших токах ( порядка сотен ампер ). В тоже время для электрического питания дуговых сталеплавильных печей нужна

энергия с относительно невысоким напряжением (обычно 100-800 В), но силой в десятки тысяч ампер. В связи с этим в состав электропечной установки кроме собственно печи, предназначенной для преобразования электрической энергии в тепловую и выплавки стали на* твердой завалке, входит электрическая подстанция, основным элементом которой является преобразователь (трансформатор), обеспечивающий печь электроэнергией с требуемыми параметрами. В печной подстанции размещаются устройства для улучшения электрического режима и управления установкой, коммутационная, контрольно-измерительная регулирующая, сигнальная, а защитная аппаратура.

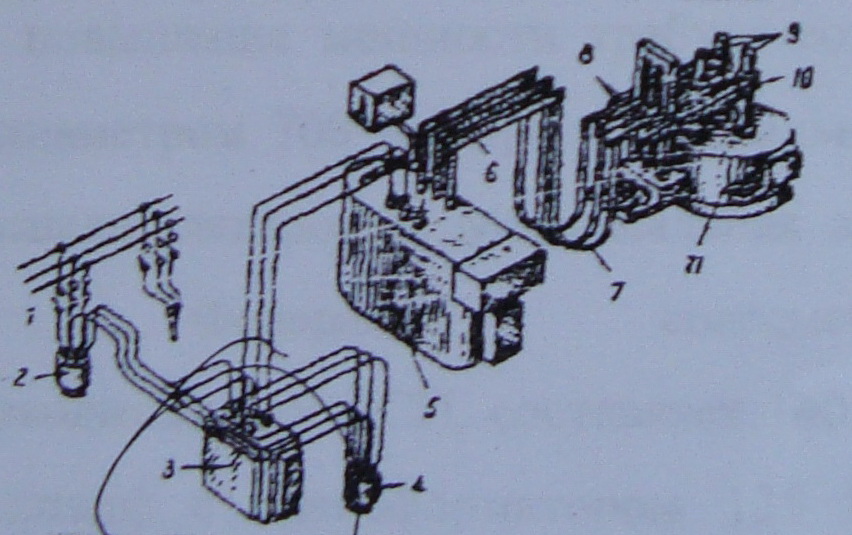

1 - воздушный разъединитель; 2 - главный высоковольтный выключатель; 3-дроссель; 4 - шунтирующий высоковольтный выключатель;5-- печной трансформатор; 6 - шины низкого напряжения; 7 - гибкие кабели; 8-трубчатые водоохлаждаемые шины; 9 - электроды; 10- электрододержатели; 11 - дуговая печь.

Рис.1 Схема включения дуговой сталеплавильной установки

1.2. Общая характеристика дсп

В новой концепции развития сталеплавильного производства изменяются как технологическая схема электроплавки, так и дуговая

сталеплавильная печь. Предусматривается выплавка в ДСП стандартного

железоуглеродистого полупродукта с окислением, в основном, углерода и фосфора при работе печи с максимальной мощностью трансформатора на длинных дугах (высоком напряжении). В этих условиях ввод электрической мощности с высоким напряжением возможен только при оперативно наводимых вспененных шлаках. Для проведения окислительных процессов и оперативного наведения таких шлаков сверхмощные дуговые печи оснащаются системами для ввода углерода в металл и шлак.

Работа на высоком напряжении (около 1000 В) является вынужденной мерой, так как плотность тока на электродах ограничена - 25-30 А/см2, а оптимальный диаметр электродов в ДСП переменного тока (широко освоенный в мировой и отечественной практике) составляет 610 мм с допустимыми нагрузками до 80-90 кА. В связи с этим возникает ограничение уровня максимальной единичной установленной мощности трансформаторов, которая в настоящее время составляет 125-150 MB-А. Дальнейшее повышение мощности требует создания и освоения работы электродов диаметром 700 мм при максимально возможном уменьшении диаметра распада электродов.

Определяющими факторами при. выборе типа и вместимости дуговых электропечей является их производительность и выплавляемый сортамент сталей. Ниже приведены рекомендации по вместимости печей, применяемых для различных групп сталей (т):

- углеродистые, конструкционные, низколегированные 100-200;

- подшипниковые, конструкционные, высококачественные 50-100;

- коррозионностойкие 25-100;

- быстрорежущие 12-25.