Нти нияу мифи

Кафедра «Технология машиностроения»

Отчет

По лабораторной работе №3

по теме: «Настройка вибрационного бункерно-загрузочного устройства»

по курсу: Оборудование автоматизированного производства

Выполнили:

студенты гр. ТМ-49Д

Зорин А.В.

Харламова О. А

Дмитриев М. А.

Проверил:

Девятовский Н. А.

Новоуральск 2013

Содержание

1. Цель работы 3

2. Теоретическая часть 3

3. Экспериментальная часть 5

3.1 Конструкция вибрационного бункерно-загрузочного устройства 5

3.2 Порядок выполнения работы 5

4. Вывод 8

1. Цель работы

Ознакомление с вибрационно-бункерными загрузочными устройствами с определением основных параметров вибробункера и режимом работы по заданной производительности.

2. Теоретическая часть

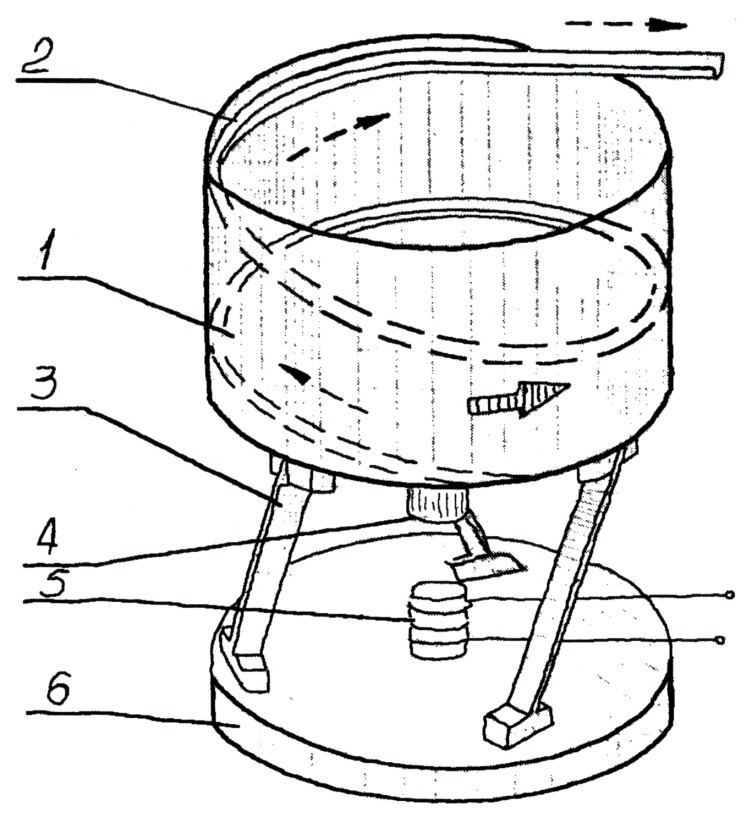

Вибрационные бункерно-загрузочные устройства применяются для автоматизации загрузки мелких и средних заготовок. Они обладают рядом преимуществ по сравнению с другими загрузочными устройствами аналогичного назначения.

Вибрационные бункеры проще по конструкции, не имеют вращающихся деталей, не нуждается в смазке и почти не изнашиваются. Они отличаются универсальностью. Их можно использовать для разнообразных симметричных и несимметричных заготовок, в том числе и заготовок из малопрочных и хрупких материалов.

В настоящее время в машиностроении чаще всего применяют вибробункеры с электромагнитным приводом, который отличается простотой и позволяет бесступенчато регулировать скорость движения заготовок.

Следует отметить возможность использования одного вибрационного бункерно-загрузочного устройства для одновременной подачи разных по размеру и конфигурации заготовок, число которых может быть доведено до пяти.

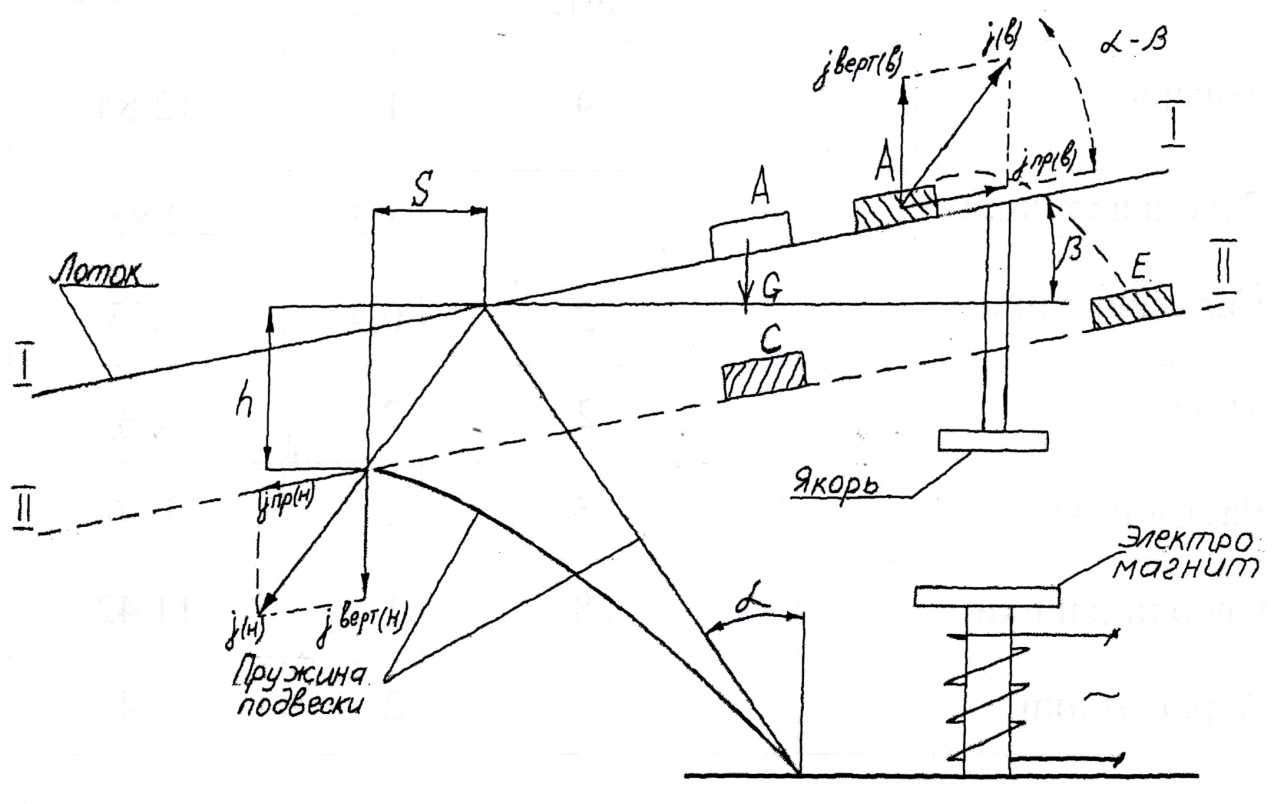

Вибрационные бункерно-загрузочные устройства работают по принципу взаимодействия сил тяжести, инерции и сил трения. Принцип работы вибрационного механизма представлен на рисунке 1.

Лоток с находящейся на нём деталью (положение А) укреплен на пружине и может перемещаться из положения I-I в положение II-II под действием электромагнита, который питается пульсирующим током чаще всего промышленной частоты.

В начальный момент, когда значение тока в катушке электромагнита изменяется от нуля до максимума, электромагнит притягивает якорь, связанный с лотком. Лоток перемещается в положение II-II деформируя пружину подвески. Перемещение лотка характеризуется величинами h и S.

Рисунок 1 – Схема работы вибрационного механизма.

Рисунок 2 – Принципиальная схема вибробункера.

Время перемещения лотка в положение II-II соответствует времени возрастания тока до максимального значения. При падении напряжения тока от максимума до нуля лоток под действием пружины возвращается до первоначального положения I-I.

Так как период колебания лотка - величина постоянная, зависящая от частоты питающего тока, и чаще всего равен ~ 0.01 сек, то скорости и ускорения движущегося, лотка определяются величиной амплитуды колебания его, которая зависит от тягового усилия электромагнита.

Заготовка, лежащая на колеблющемся лотке, в зависимости от величины размаха колебания, может иметь различные режимы движения:

а) при малых величинах амплитуды колебания, когда скорость и ускорение лотка невелики, возникающие силы инерции не превышают сил трения между лотком и деталью; деталь, находящаяся в точке А под действием силы веса G, не имеет относительного перемещения и колеблется вместе с лотком;

б) если при движении лотка вниз на величину h и назад на величину S, составляющая ускорения лотка, направленная вдоль его j пр.(н) окажется больше критического значения ускорения j крит., которое определяет условие относительного проскальзывания и зависит от величины силы трения детали о лоток, то деталь будет проскальзывать относительно лотка, отставая от него, и переместится из точки А в точку С;

в) если при движении лотка вниз и назад окажется, что вертикальная составляющая ускорения j верт.(н) больше, чем ускорение свободного падения g = 9,8 м/с2, то деталь оторвётся от лотка и встретится с ним, когда лоток начнёт движение вверх. Произойдёт удар детали о лоток.

При движении лотка вверх до положения I-I деталь получит запас кинетической энергии, который позволит ей оторваться от лотка и продолжать движение в воздухе. Встреча с лотком произойдет, когда он попадет в положение II-II и снова начнет движение вверх (точка Е). В этом случае движение детали по лотку происходит в результате подбрасывания.

Каждый режим движения детали по колеблющемуся лотку имеет свои преимущества и недостатки. Режим с проскальзыванием обеспечивает плавное безударное движение деталей по лотку при невысоких скоростях движения. Режим с подбрасыванием не обеспечивает главного перемещения деталей, но зато скорость перемещения их по лотку значительно больше.

Изменение режима работы вибрационного механизма, т.е. изменение скорости движения деталей по лотку возможно за счет изменения амплитуды колебания лотка. Для этого изменяют тяговое усилие электромагнита путем регулирования напряжения питающего тока (например, с помощью реостата), или изменением воздушного зазора между сердечником и якорем электромагнита. Кроме величины амплитуды на производительность влияет коэффициент трения между деталью и опорной поверхностью спирального лотка и средств вторичной ориентации деталей, устанавливаемых на выходе из вибробункера.

Частота колебания ν зависит от типа и конструкции привода вибробункера. Частота колебания, получающаяся при использовании электромагнитного вибратора, равна частоте питающего тока. При питании током промышленной частоты ν = 6000 кол/мин. При питании промышленным током через селеновый выпрямитель ν = 3000 кол/мин.

Угол наклона пружин подвески α определяется аналитически в зависимости от требуемого режима работы загрузочного приспособления и зависит от величины силы трения между деталью и лотком.

Для случая, когда вибробункер должен работать только в режиме проскальзывания без подбрасывания tgα ≤ μ, где μ-коэффициент трения покоя. Для случая, когда вибробункер должен работать только в режиме подбрасывания, т.е. когда нужно обеспечить максимальную скорость движения деталей по лотку arctgμ < α ≤ 45°.

Угол α = 45° известен из теории внешней баллистики как максимальный угол бросания.

Угол наклона лотка β (в случае кругового бункера β - угол подъема винтовой линии) обычно принимается в пределах от 1° до 4°.