- •7.2 Особливості розробки родовищ природного облицювального каменя.

- •7.3 Добування блоків природного облицювального каменя з міцних порід

- •7.3.1. Виробництво вскришних робіт

- •7.3.2 Технологія добуванняі блоків каменя

- •7.3.3 Способи відселення блоків (монолітів) каменя від масиву

- •7.3.4. Розколювання монолітів на блоки і їх страхування

- •7.4 Добування блоків (монолітів) природного облицювального каменя з порід середньої міцності

- •7.4.1 Виробництво вскришних робіт

- •7.4.2 Виробництво робіт добуванняі

- •7.4.3 Добування блоків каменерізними машинами з кільцевими фрезами

- •7.4.4 Добування блоків баровими машинами

- •7.4.5 Добування блоків канатними пилами

- •7.4.6 Добування блоків буроклиновим, буропідривним і комбінованим способами

- •7.5 Основні елементи системи розробки і їх параметри

- •7.6 Переміщення монолітів, вантажні транспортні і допоміжні роботи

- •8.1. Вироби з каменя і вимоги до їх якості

- •8.2 Види обробки природного каменя

- •8.3. Каменорасппловочноє устаткування

- •8.4 Фрезерування і окантовка виробу з природного каменя

- •8.5 Фактурна обробка природного каменя

- •8.6 Універсальні многоопераштонниє «мастер-станкп»

- •8.7 Допоміжне устаткування

- •8.8 Шламове господарство. Оборотне водопостачання

8.3. Каменорасппловочноє устаткування

По виду вживаного робочого інструменту розпилювальне устаткування в основному підрозділяється на рамні (штрипсові), дискові і канатні верстати.

Розпилювальний рамний верстат — це стаціонарний механізм, що розпилює камінь за допомогою смугових пил (штрипсів) із сталі і безперервно що подається в пропил абразиву (сталевого або чавунного дробу) або за допомогою смугових пил із сталі, армованих алмазними елементами (твердосплавними зубками).

Рамні верстати обладнані кривошипно-шатунним механізмом, який приводиться в дію від електродвигуна через редуктор. Рама приводиться в поворотно-поступальний рух шатуном і одночасно з допомогою гвинтів опускається вниз з регульованою швидкістю. Робочим органом рамних верстатів є штрипси, що виготовляються із смугової сталі. Для гладких штрипсів, вживаних при розпилюванні дробом, рекомендується використовувати пружинну сталь (наприклад, 65Г) або вуглецеву сталь (Ст.З, Ст.5, ГОСТ 380—71).

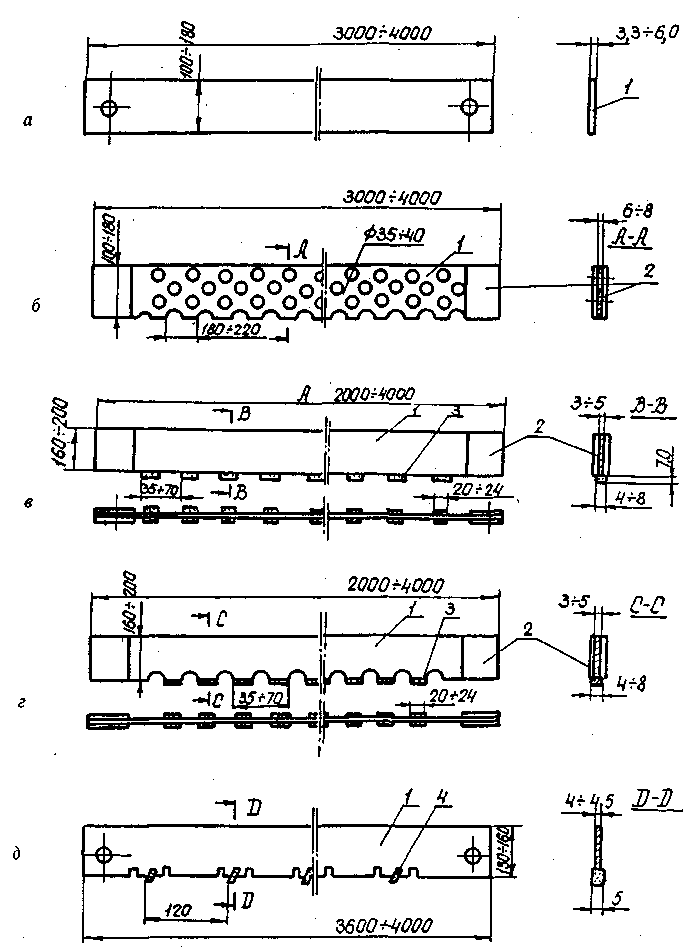

Конструкції деяких різновидів смугових пил приведені на мал. 8.3.

У каменерозпиловочних верстатів штрипси кріпляться до рами і затягуються за допомогою клинів, гвинтів і гідронатяжних пристроїв. Штрипси встановлюються строго вертикально, паралель осі коливання рами.

На рамних верстатах механізм примусової подачі робочої рами дозволяє одержати значний тиск різання. Проте через невелику швидкість різання, що не перевищує 2—3 м/с, продуктивність різко знижується. Велика швидкість різання не може бути одержана через істотну інерцію пильної рами, що скоює поворотно-поступальний рух.

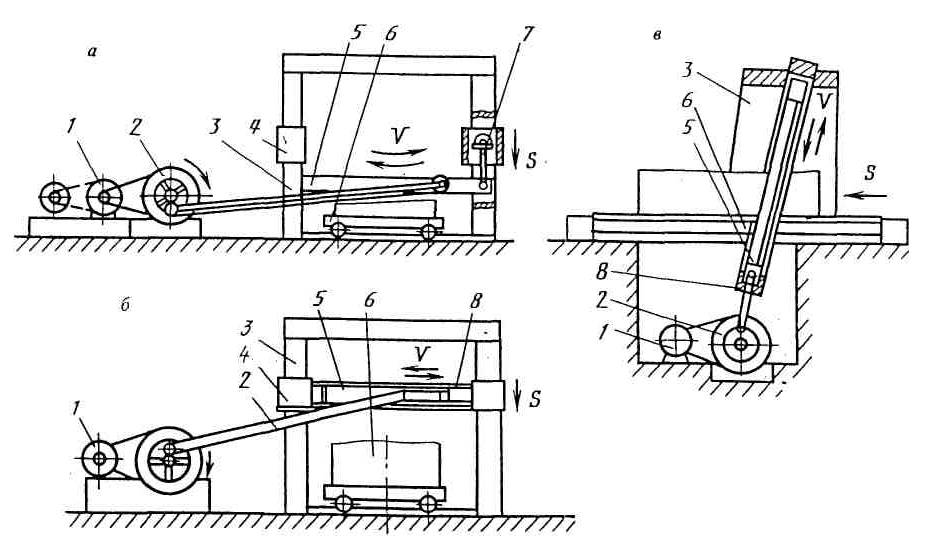

По характеру траєкторії руху рами розрізняють верстати з маятниковим (коливним) рухом рами, верстати з прямолінійним горизонтальним рухом рами і верстати з вертикально (похило) розташованою рамою і подачею блоку каменя на робочий орган (мал. 8.4).

Рамні верстати з маятниковим рухом рами є найстарішими і знайшли найбільше розповсюдження. Рама приводиться в коливний рух кривошипно-шатунним механізмом через дишло від електродвигуна. Під'їм і опускання рами з необхідною швидкістю здійснюється механізмом подачі, який через храповик обертає вал і через конічні шестерні передає обертання гвинтам із стрічковою нарізкою, встановленим в стійках рами. На кожному гвинті у вирізі стійки є гайка. До цих гайок попарно кріпляться опори підвіски рами, що гойдається. Гайки при обертанні гвинта переміщаються вниз або вгору, а разом з ними переміщається і рама.

М ал.

8.3. Основні різновиди смугових (штрипсівих)

пил: а

—

гладка пила; б — гладка перфорована

пила; в

—

алмазна пила без пазів; г

—

алмазна пила з пазами; д

—

твердосплавна пила; 1 — корпус пили: 2

—

сталеві накладки; 3

—

алмазні бруски, 4

—

твердосплавні різці

ал.

8.3. Основні різновиди смугових (штрипсівих)

пил: а

—

гладка пила; б — гладка перфорована

пила; в

—

алмазна пила без пазів; г

—

алмазна пила з пазами; д

—

твердосплавна пила; 1 — корпус пили: 2

—

сталеві накладки; 3

—

алмазні бруски, 4

—

твердосплавні різці

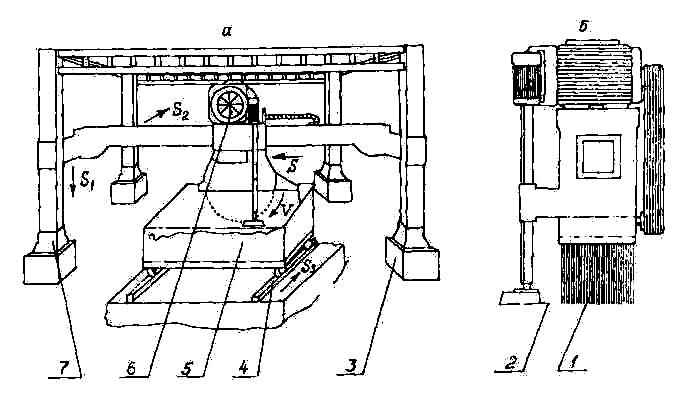

Мал. 8.4. Схеми штрипсівих рамних верстатів:

а, би — горизонтально-розпилювальні верстати відповідно з криволінійним і прямолінійним рухом рами; в — вертикально-розпилювальний верстат з прямолінійним рухом рами; 1 — двигун; 2 — кривошипно-шатунний механізм; 3 — станина; 4 — повзун; 5 — рама; 6 — візок з блоком каменя; 7— маятникова підвіска; 8 — прямолінійні направляючі; V— головний рух різання; S— напрям робочої подачі робочого органу

Верстати з маятниковим рухом рами застосовуються переважно при розпилюванні блоків міцного каменя (граніту) з використанням гладких пильних полотен і вільного абразиву (дроби), що подається в пропив у вигляді пульпи. При використовуванні зернового абразиву кінематика верстатів найбільш вдала, оскільки відбувається періодичний підйом штрипсів над поверхнею контакту з каменем. Рама, підвішена на жорстких стрижнях (шатунах), скоює кочення по дузі радіусом близько 1 м. Підйом її в кінці кожного робочого ходу складає 1,5—2 см, що сприяє проникненню абразиву під ріжучу кромку пили.

Принцип роботи традиційних рамних верстатів полягає в наступному: в зону різання смугової пили подається абразивна пульпа (орієнтовний склад пульпи: дріб — 20 %, гашене вапно — 30 %, вода — 50 %), яка при русі пили уздовж каменя вдавлюється в породу, і за рахунок мікроцарапання здійснюється направлене руйнування каменя.

При роботі штрипсових верстатів, оснащених смуговими пилами, застосовується чавунний або сталевий дріб (ГОСТ 11964—81). Частіше за все використовується дріб з розмірами зерен 0,5—2 мм і густиною 7200 кг/м3. Крупна дробу характеризується її номером (табл. 8.8). Діаметр дробу вибирається залежно від товщини штрипса і приблизно рівний 1/4 його товщини.

Таблиця 8.8.

Номери розмірів дробу в СНД. Європі, США |

||||

Середній діаметр дробу, мм |

№ дроби. ГОСТ 11964—81 |

№ дроби (європейський стандарт) |

№ дроби (стандарт США) |

Кількість частинок на кг маси |

0,315 |

03 |

3 |

85 (80) |

7 480 000 |

0,5 |

05 |

5 |

140(50) |

2 640 000 |

0,8 |

08 |

8 |

230 (30) |

550 000 |

1 |

1 |

10 |

280 (25) |

205 000 |

1,4 |

1,4 |

14 |

390(18) |

120 000 |

1,8 |

1,8 |

18 |

500(14) |

70 000 |

2,2 |

2,2 |

22 |

600(12) |

48 000 |

2,8 |

2,8 |

28 |

780 (9) |

20 000 |

3,2 |

3,2 |

32 |

900 (8) |

12 000 |

3,6 |

3,6 |

36 |

1000 (7) |

8000 |

Основні физико-механічні властивості дробу приводяться в табл. 8.9.

Таблиця 8.9

Властивості дробу, що використовується в каменеобробці |

||

Тип дробу |

Твердість по Роквеллу, HRC* |

Міцність одиничного зерна на стиснення, Н |

Дріб сталевий литий (ДСЛ) |

52—65 |

6000—6500 |

Дріб сталевий литий поліпшений (ДСЛ У) |

52—65 |

— |

Дріб сталевий колений поліпшений (ДСЬКУ) |

52—65 |

— |

Дріб чавунний литий (ДЧЛ) |

52—65 |

4000 |

Дріб сталевий колений (ДСЬК) |

52—65 |

6500 |

Дріб чавунний колений (ДЧК) |

52—65 |

400 |

Дріб сталевий рубаний з дроту (ДСР) |

— |

— |

* твердість матеріалів (головним чином металів) по методу американського металурга СП. Роквелла визначається вдавлюванням у випробовуваний зразок алмазного конуса або алмазної піраміди Віккерса (шкали А і З, відповідні різним навантаженням), або сталевої загартованої кульки — по методу Брінеля (шкала В). Твердість указується в одиницях HR (Hardness Rockwell) з додаванням позначення шкали (HRA, HRB, HRC). Твердість вдавлювання (кг/мм2) обчислюють як відношення навантаження до площі поверхні відбитка на випробовуваному зразку. |

||

Частіше за все при розпилюванні міцних порід типу гранітів застосовується дріб ДЧЛ №№ 1 і 1,4 з добавкою 20—30 % дроби ДСР тих же розмірів. Для грубої шліфовки каменя звичайно використовують дріб №№ 1,4 і 2,2.

За рубежем в каменеобробці застосовуються суміші з різних видів чавунного, сталевого литого і коленого дробу. При цьому пред'являються більш жорсткі вимоги до якості дробу: густина литого дробу повинна бути більше 7,4 г/см3, а коленої більше 7,6 г/см3; твердість литого дробу залежно від її типу повинна бути 48-60 HRC, а коленої — більш 64HRC; хімічний склад дробу: вуглець — більше 85 %, фосфор і сірка — відповідно менше 0,05 %.

Орієнтовна витрата матеріалів при розпилюванні граніту приведена в табл. 8.10, а технічні характеристики рамних верстатів з рухом рами (верстати працюють з вільним абразивом —дробью), що маятниково-гойдається, дані в табл. 8.11.

Таблиця 8.10

Матеріал |

Крупна, мм |

Витрата матеріалів, кг/м2 |

Дріб чавунний литий (ДЧЛ) |

0,8—1,2 |

7—10 |

Дріб чавунний колений (ДЧК) |

0,6—0,8 |

3—5 |

Вапно гашене |

— |

1 |

Смугова пила із сталі марки 65Г |

— |

7—10 |

До переваг рамних верстатів з маятниковим рухом рами слід віднести простоту конструкції і обслуговування. Основним недоліком їх є обмежена довжина контакту пили з каменем (30—50 % ходу рами).

Рамні верстати з прямокутним горизонтальним рухом пильної рами (див. мал. 8.4, б) призначені для розпилювання порід малої і середньої міцності (мармур, вапняк, туф і ін.) алмазними смуговими пилами. Особливістю їх є те, що робоча частина штрипсів знаходиться в постійному контакті з породою, а несуча рама з штрипсами скоює в процесі різання поворотно-поступальний рух по горизонтальних направляючих. Подача здійснюється опусканням рами. Зварні рами таких верстатів мають меншу масу, ніж литі рами верстатів з маятниковим рухом робочого органу.

Розпилювання каменя здійснюється смуговими пилами за рахунок поворотно-поступального руху пили з алмазовмісними елементами, що напаяли (брусками). Алмазовмістні бруски проводять мікроцарапание каменя. Бруски охолоджуються подачею води. Мілкодисперсний шлам, що утворюється при цьому, також сприяє направленому руйнуванню каменя.

Основні розміри алмазних смугових пил і брусків дані в табл. 8.12.

Висота корпусів пил складає 160 мм по ТУ-2-037-102-7 і 180 —200 мм по ТУ-2-037-290—80. Товщина корпусів пил рівна 5 мм

Алмазні бруски є композиційним матеріалом, що складається з металевої зв'язки складного складу із запресованими алмазними зернами. Крупна зерен алмаза для різних операцій обробки каменя дана в табл. 8.13, а технічні характеристики рамних верстатів з прямолінійним рухом пильної рами приведені в табл. 8.14

Таблиця 8.11

Технічні характеристики рамних верстатів з рухом рами, що гойдається |

|||||||||

Країна фірма |

Назва серії машин |

Чис ло моди-фіка-цій |

Число пив |

Розміри блоків, максимальні, м |

Вит-рата води, л/година |

Маса, т |

Уста-новле-на потуж-ність, кВт |

||

Дов-жина |

шири-на |

Висо-та |

|||||||

Італія |

|||||||||

BRA |

TGI(MX) MEGA-S |

8 |

105—142 |

2,6—4 |

2,6—3,5 |

2,1 |

2200 |

60 |

53,6 |

BRA |

Dragon HTSM |

6 |

100—137 |

2,7—3,7 |

3—3,5 |

2,1 |

2200 |

75 |

93 |

Giorgini Maggi |

Magnum ultra |

7 |

130 |

3,3—4,2 |

2,5—3 |

2,2 |

— |

— |

90 |

Giorgini Maggi |

Magnum match |

6 |

130—155 |

3,5—4,5 |

2,5-4,8 |

2,2 |

— |

— |

98,5 |

Barsanti |

Alcione |

5 |

107—150 |

3—4,2 |

2,5—3,8 |

2,3 |

2000 |

75-88 |

80—88 |

B.M |

Grizly |

5 |

150 |

3—3,5 |

3—3,5 |

2 |

— |

— |

72 |

Breton |

Masterbreton HG |

4 |

125—150 |

3,75—4,15 |

2,5—3,5 |

1,6—2,2 |

3000 |

77,5—84 |

87 |

Te-Ma Frugoli |

Cyclone |

6 |

111—129 |

3—3,5 |

2,5—3,8 |

2,2 |

|

52—61 |

|

Te-Ma Frugoli |

Mystral |

6 |

Те ж |

Те ж |

Те ж |

Те ж |

Те ж |

55—63 |

89—97 |

Caspari Menotti |

Jumbo 350/420 |

6 |

140—150 |

3,5—4,2 |

3,5 |

2,2 |

2000 |

70—80 |

90 |

Gaspari Menotti |

Jumbo 55 |

6 |

120—130 |

3,3—3,5 |

2,5—4 |

2 |

2000 |

56—58 |

63 |

Tesmes |

TMG |

3 |

120—130 |

3,3—3,5 |

3—3,5 |

2 |

2200 |

54—57 |

80—91 |

Simec |

GS/GSS |

8 |

105—120 |

3—3,5 |

2,8—3,5 |

2,1—2,15 |

— |

64—67 |

83 |

Mordenti |

Turbo tesi-mor |

3 |

120—150 |

3,5 |

3—3,5 |

2,2 |

3000 |

83—85 |

83 |

Gregori |

Jaguar |

3 |

— |

3,3—3,5 |

3—3,3 |

2,2 |

3000 |

44,5 |

72,5 |

Вірменія |

|||||||||

з-д «Строммашина» |

CMP-043 |

1 |

60 |

2 |

2,8 |

1,6 |

— |

42,5 |

63,6 |

Примітка. Частота гойдання рам складає 70—85 подвійних ходів в хвилину. Габарити верстатів (ширина х довжина х висота), м: (4,9 - 6,7) х (15- 18) х(4,6-7) |

|||||||||

Таблиця 8.12

Основні розміри алмазних смугових пил при загальній довжині алмазних брусків 24 мм |

||||||

Позначення |

Загальна довжина, мм |

Довжина робочої частини, мм |

Висота брусків мм |

Товщина алмазних брусків мм |

Крок брусків мм |

Загальне число алмазних брусків шт. |

по ТУ-2-037-102—73 |

||||||

3405-0001 3405-0002 |

2000 2000 |

1624 1624 |

7 7 |

7 7 |

50 70(100) |

33 20 |

3405-0003 |

2000 |

1624 |

7 |

8 |

35 |

20 |

3405-0011 |

2000 |

1624 |

7 |

7 |

35 |

70 |

3405-0012 |

3500 |

2439 |

7 |

8 |

50 |

50 |

3405-0013 |

3500 |

2439 |

7 |

7 |

50 |

50 |

3405-0014 |

2500 |

2474 |

7 |

8 |

50 |

50 |

3405-0021 3405-0022 |

3500 3800 |

2474 2439 |

7 7 |

7 8 |

50 35 |

50 70 |

3405-0023 |

3800 |

2439 |

7 |

7 |

35 |

70 |

3405-0024 3405-0031 3405-0032 |

3800 4000 4000 |

2474 2814 2814 |

7 7 7 |

8 7 8 |

50 50 70(100) |

50 50 34 |

по ТУ 2-037-90—80 |

||||||

3405-0033 |

3500 |

2474 |

7 |

7 |

50 |

50 |

3405-0034 3405-0035 |

3800 4000 |

2474 2814 |

7 7 |

7 7 |

50 70(100) |

50 34 |

Таблиця 8.13

Зернистість алмазних порошків, вживаних при обробці каменя |

|

Вид обробки |

Зернистість порошку, мкм |

Розпилювання твердих порід (гранує і яр.) Розпилювання порід середньої міцності (мармур, андезит, базальт і ін.) Розпилювання порід малої міцності (туф, черепашник, слабкі вапняки і ін.) Груба шліфовка Середня шліфовка Лощіння Поліровка |

315/250; 400/315; 500/400

500/400; 630/500; 800/30

630/500; 800/630; 1000/800; 1250/1000; 1600/1250

800/630; 630/500; 500/400 160/125; 125/100; 100/80 63/50; 50/40; 40/28 10/7; 7/5; 5/3 |

Примітка. Зернистість порошку, наприклад, 315/250 означає максимальну (31 5) і мінімальну (250) крупній зерен алмаза в мкм. 1 мкм = 10-6 м. |

|

Таблиця 8.14

Технічні характеристики рамних верстатів з прямолінійним рухом пильної рами |

|||||||

Країна, фірма

|

Мазка

|

Максимальний розмір блоку, м |

Число пив, шт.

|

Потужність, кВт

|

Маса, т

|

||

ширина |

довжина |

висота |

|||||

Італія |

Горизонт |

|

|

|

|

|

|

Аlре |

TRP- 10—40 |

— |

3,2—3,25 |

1,8—1, 9 |

10—40 |

37—74 |

15—36 |

-"- |

Mayor |

1,6—2 |

3,25 |

2 |

60—80 |

37—111 |

44—50 |

Barsanti |

TLD20-25 |

— |

3—3,2 |

1,8—2 |

20—35 |

43—80 |

17,5—30, 5 |

-"- |

TLD60-80S |

1,6—2 |

3,2 |

2,2 |

60 |

120—142 |

43—44,7 |

-"- |

TLD60- 80A |

1,7—2,1 |

3,2 |

2 |

60—80 |

92 |

52—55 |

В.М. |

Diamond 10 |

6 |

2,8—3,2 |

1,75 |

10 |

37 |

8 |

-"- |

30—40 Super |

0,9—1,3 |

2,6—3,2 |

1,8 |

30—40 |

55—74 |

22—25 |

-"- |

70—80— 100 |

2 |

3,25 |

2 |

70—80— 100 |

110—132 |

39—42 |

Bra |

DM30 |

— |

3—3,5 |

1,9 |

30 |

33 |

20—21,5 |

-"- |

DMG-2 |

1,6—2 |

2,5—3,3 |

2 |

60—70— 80 |

74 |

55 |

Breton |

Diabreton HS |

2 |

3—3,3 |

2 |

80 |

132 |

50 |

F&B |

FB25A |

1 |

3,25 |

1,8 |

25 |

60 |

— |

Gaspari Menotti |

FEM/MK.5 |

3,3 |

— |

2 |

30 |

75—55 |

28 |

-"- |

FEM/MK2 |

1,6—2 |

3—3,2 |

2 |

60—70— 80 |

100—150 |

41—45 |

Верстати з прямолінійним вертикальним (похилим) рухом рами (див. мал. 8.4, в) застосовуються для розпилювання блоків мармуру і подібного йому природного каменя об'ємом до 2 м3. Вони мають невелику кількість штрипсів (до 12). Число подвійних ходів пильної рами в хвилину складає 170—200. Довжина ходу рами рівна 250—300 мм Верстати володіють високою швидкістю різання (до 150—200 см/ч).

Для розпилювання м'яких порід застосовуються рамні верстати із смуговими пилами, армованими гострозаточеними зубками з твердого сплаву. Зубки знімають з поверхні каменя мілкодисперсні стружки при поворотно-поступальному русі пильної рами, за рахунок чого відбувається різання каменя. Верстати даного типу використовуються рідко.

До переваг рамних верстатів всіх типів слід віднести можливість виробництва великих плит (слябів) розміром до 2,2 х 3,5 м, простота конструкції, можливість безперервної цілодобової роботи, висока жорсткість і надійність роботи робочого органу, установка великого числа штрипсів, мала енергоємність різання. Недоліками їх є висока вартість і металоємність устаткування, порівняльно невелика швидкість різання, низька продуктивність, великі габарити, організація спеціального шламового господарства.

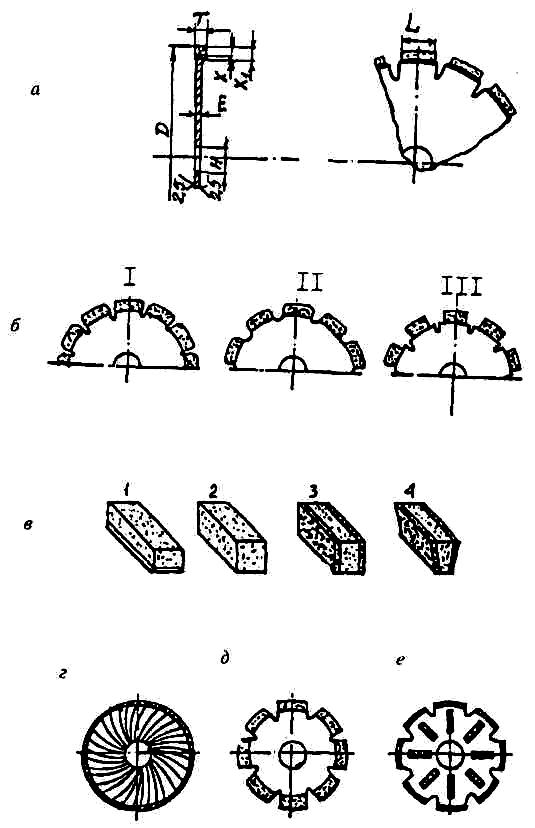

Дискові верстати призначені для розпилювання блоків природного каменя на плити різних розмірів. Як робочий орган розпилювальних верстатів використовуються алмазні відрізні сегментні круги (АОСЬК), що є сталевим диском (корпус) з пазами, по периферії якого напаяли алмазовмісні сегменти. Деякі конструкції алмазних кругів приведені на мал. 8.5. Різноманітність конструкцій пазів і сегментів пояснюється умовами роботи відрізного круга і можливістю його охолоджування. Зернистість алмазних порошків, що використовуються для виготовлення сегментів, залежно від виду обробки каменя приведена в табл. 8.13.

Основні параметри алмазних відрізних сегментних кругів при ширині сегментів Т = 7 мм дано в табл. 8.15, а характеристики алмазних кругів для різання різних порід, що рекомендуються, приведені в табл. 8.16.

Гідністю алмазних відрізних кругів є можливість отримання високих лінійних швидкостей різання (25— 70 м/с), що забезпечує високу продуктивність розпилювальних верстатів і порівняльне низька питома витрата алмазів. Недоліком відрізних кругів є мала допустима глибина різання, рівна приблизно 1/3 діаметра круга.

Мал. 8.5. Алмазні відрізні круги:

а - основні розміри (Д — зовнішній діаметр, Н — діаметр посадочного отвору, Е — товщина корпусу, Т— ширина сегменту, X — висота алмазовмісного сегменту, L — довжина сегменту); б — види пазів і сегментів (I — вузький паз і вузькі сегменти, II - широкий паз і широкі сегменти, III — вузький паз і широкі сегменти); в — типи сегментів (1 — прямокутні з неалмазною базою, 2— прямокутні, 3 — прямокутні типу «сендвіч», 4 — трапецеїдальні типу «сендвіч»); г — відрізні круги типу «турбо»; д — відрізні круги типу «лазер»; е — відрізні круги — фрези

Таблиця 8.15

Позначення |

Зовнішній діаметр мм (Д) |

Діаметр посадочного отвору, мм (Н) |

Товщина корпуси мм (Е) |

Розміри алмазного сегменту, мм |

Число алмазних сегментів, шт. |

||

висота (х) |

довжина(L) |

||||||

По ІТУ-037-170—78 |

|||||||

252-10 |

250 |

32 |

1,6; 1,8 |

2,5 |

24 |

23 |

|

Те ж |

315 |

63 |

2; 2,2 |

3 |

24 |

30 |

|

-"- |

315 |

63 |

2,5; 2,8 |

4 |

24 |

30 |

|

-"- |

400 |

90 |

2,2; 2,5 |

3,5 |

24 |

26 |

|

252-20 |

500 |

90 |

2,8; 3 |

4 |

24 |

30 |

|

Те ж |

630 |

90 |

3,2; 3,6 |

4,5 |

24 |

37 |

|

-"- |

800 |

90 |

4.5 |

5,5 |

24 |

48 |

|

252-30 |

1000 |

120 |

5 |

6,5 |

24 |

70 |

|

Те ж |

1100 |

120 |

5 |

6,5 |

24 |

78 |

|

По ГОСТ 16115—78 |

|||||||

2726-0719 |

500 |

90 |

3 |

4 |

24 |

30 |

|

2726-0727 |

630 |

90 |

3,6 |

4,5 |

24 |

37 |

|

2726-032 |

800 |

90 |

4,5 |

5,4 |

24 |

48 |

|

2726-0738 |

1000 |

120 |

5 |

6,5 |

24 |

70 |

|

2726-0743 |

1100 |

120 |

5 |

6,5 |

24 |

78 |

|

2726-0754 |

1250 |

120 |

6 |

7 |

24 |

90 |

|

2726-0756 |

1400 |

200 |

6 |

7,5 |

24 |

100 |

|

2726-0757 |

1600 |

200 |

7 |

9 |

24 |

92 |

|

2726-0758 |

2000 |

200 |

8 |

12 |

24 |

115 |

|

По ТУ88 (Україна) |

|||||||

|

500 |

90 |

2,8 |

3,8 |

24 |

30 |

|

|

630 |

90 |

3,2 |

4,2 |

24 |

36 |

|

|

800 |

90 |

4,5 |

5,5 |

24 |

48 |

|

|

1000 |

120 |

5 |

6,5 |

24 |

72 |

|

|

1100 |

120 |

5 |

6,5 |

24 |

78 |

|

|

1250 |

120 |

5 |

7 |

24 |

90 |

|

Таблиця 8.16

Найменування, призначення, характеристика відрізних кругів |

Діаметр мм |

Основні відмітні ознаки |

Тип сегменту і паза; мал. 8.5 |

Відрізні круги типу «лазер» для «сухого» різання ручними відрізними машинка- ми позавиробничих приміщень |

100—250 |

Круги сегментні з відносно широким алмазним сегментом для розпилювання будь-яких порід |

II; 1,2 |

Відрізні крути типа «Турбо» для «сухого» різання ручними відрізними машинками зовні виробничих приміщень |

Те ж |

Круги з суцільною ріжучою кромкою із спіральними канавками по торцях круга |

Суцільна кромка з канавками для охолоджування |

Круги для розпилювання граніту і мармуру на фрезер- но-окантовочних верстатах |

200—800 |

Круги сегментні без конструктивних особливостей висота сегментів для граніту більше |

ІІ, III; 2 |

Круги спеціальної конструкції для багатодискового розпилювання граніту на ортогональних верстатах за стандартною технологією |

900—1600 |

Круги сегментні, мала товщина корпусу і сегментів |

I; 1,4 |

Круги спеціальної конструкції для багатодискової розпилювання граніту на ортогональних верстатах за технологією східчастого розпилювання «Scaletta» |

800—1600 |

Товщина сегменту і корпусу круга більше, ніж при звичайному розпилюванні |

I; 1,4 |

Круги для горизонтальної підрізування гранітних плит на ортогональних верстатах «Сареllo diprete» |

300—400 |

Круги сегментні із спеціальним кріпленням торця до шпінделя |

II—III; 3,4 |

Круги для одно- і багатодискового розпилювання мармуру |

800—2500 |

Те ж |

I; 1,2,4 |

Круги для горизонтальної підрізування мармурових плит на ортогональних верстатах |

300—650 |

-"- |

II; 1.2,4 |

Круги великого діаметра для розпилювання граніту і твердих порід |

1400—3500 рідше до 5000 |

Спеціальна конструкція сегментів з канавками для води, підвищена точність |

1;4 |

Диски-фрези для розкроу плит будь-яких порід по криволінійних поверхнях |

100—250 |

Круги сегментні з алмазовмісними елементами і по периферії, і по торцях круга |

І,ІІ |

Дискові розпилювальні верстати розділяють звичайно на дві основні групи: однодискові і багатодискові.

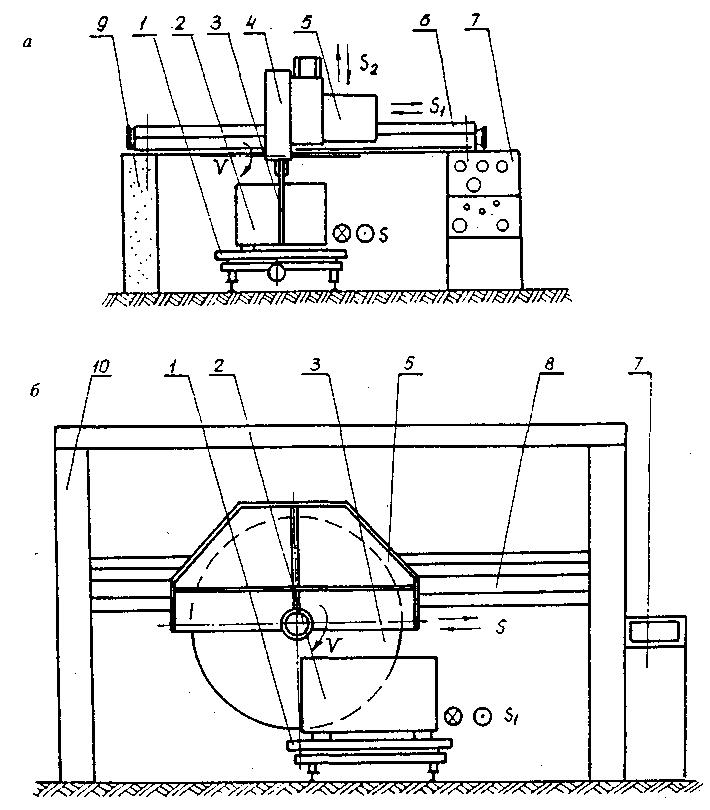

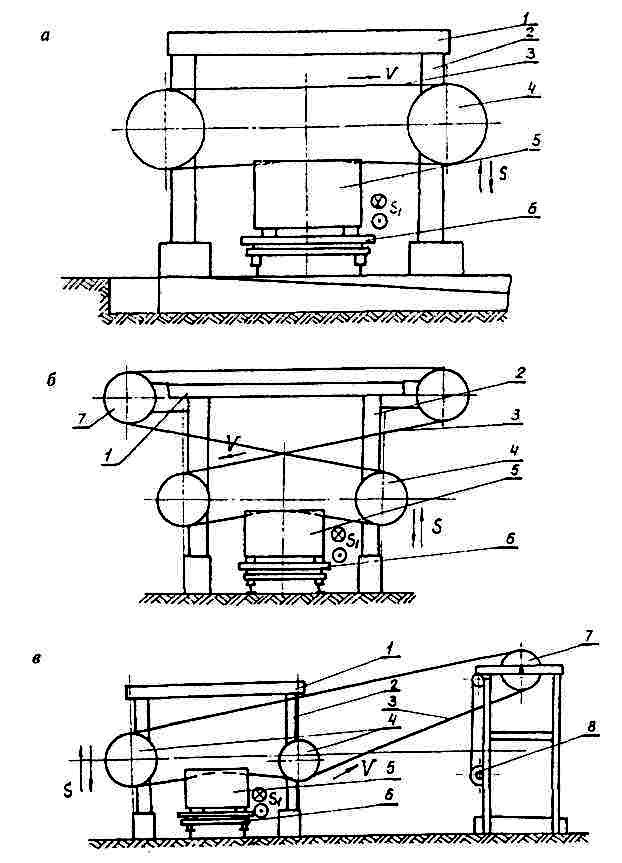

Однодискові розпилювальні верстати характеризуються значним діаметром робочого інструменту (2200—5000 мм) і можуть мати, в основному, портальне або мостове виконання (мал. 8.6). До переваг цих верстатів слід віднести їх високу продуктивність при розпилюванні плит і блоків-заготівок шириною до 1,5 м.

Технічна характеристика деяких однодискових верстатів приведена в табл. 8.17.

Таблиця 8.17

Технічна характеристика однодискових верстатів |

||||||

Фірма, країна, мазка |

Діаметр АОСЬК, мм |

Вертикальний хід інструменту або столу мм |

Довжина ходу круга, мм |

Максимальна довжина х х ширина блоку, мм |

Повна потужність, кВт |

Опора блоку |

«Макрон» Фінляндія |

|

|

|

|

|

Подаючий візок |

МА 2000-2500 |

2000/2500 |

1250 |

3000 |

2500x3000 |

45 |

Те ж |

МА 2500-3000 |

2500/3000 |

1500 |

3000 |

Те ж |

55 |

-"- |

МА 3000-3500 |

3000/3500 |

1800 |

3000 |

-"- |

55 |

-"- |

«CLAIM» Німеччина |

|

|

|

|

|

|

|

|

|

|

|

|

|

BLS3000G (гранує) |

3000 |

1250 |

4200 |

4200 х 4500 |

55 |

-"- |

BLS3000M (мармур) |

3000 |

1250 |

4200 |

Те ж |

65 |

-"- |

«GMM» Італія |

|

|

|

|

|

|

|

|

|

|

|

|

|

Giga 3500 |

3500 |

2200 |

4000 |

4000 х 3800 |

44 |

-"- |

«Г. До. Гранує» Росія, РС-24 |

2200 |

800 |

3600 |

3600x3000 |

59 |

Под'емноповоротний стіл |

«Arbes» Німеччина TBF-3500 |

3500 |

1600 |

5300 |

5000x3000 |

83 |

Подаючий візок |

«Arbes», Германня, TBF-3500 |

3500 |

1600 |

5300 |

5000x3000 |

83 |

Подающая тележка |

Мал. 8.6. Схеми портального і мостового однодискових верстатів: а — портальний: б — мостовою: 1 — візок; 2 — блок, що розпилюється; 3 — алмазний відрізний сегментний круг; 4 — ріжуча головка; 5 — супорт; 6 — траверсу порталу: 7 — пульт управління; 8 — міст; 9 — залізобетонні опори; 10 — колони; V — окружна частота обертання АОСЬК (рух різання); S— робоча подача (швидкість переміщення відрізного круга); S1 — настановне переміщення блоку або інструменту (визначає товщину виробу, що випилюється); S2 — настановний рух відрізного круга, що визначає глибину урізування інструменту в блок (для твердих порід)

Дискові розпилювальні верстати для виробництва плит стандартних розмірів найбільш поширені і випускаються багатодисковими (діаметр відрізних кругів 725—1600 мм), для яких характерно: відносна незначна кількість одночасно працюючих відрізних кругів (до 15 шт.) при розпилюванні порід малої і середньої міцності; велика кількість кругів (15—60 шт.) при розпилюванні порід високої міцності (граніту і ін.).

Багатодискові верстати випускаються з ортогональними (підрізними) головками для відділення відпилюваних плит від блоку, і без цих головок.

Ортогональні верстати (мал. 8.7) мають два взаємно-перпендикулярні вали: горизонтальний з одним або декількома відрізними кругами і вертикальний — з одним підрізним кругом.

Мал. 8.7. Схема ортогонального мостового верстата:

а — схема верстата; б — схема ріжучої головки; 1 — відрізні круги діаметром 800—1600 мм; 2 — підрізний круг діаметром 300—500 мм; 3 — бетонні опори; 4 — рейковий шлях візка з блоком; 5 — візок з блоком; 6 — міст і каретка з головним приводом; 7— металоконструкції верстата (опори); V — обертальний рух різання; S — головна робоча подача ріжучого інструменту; S1, S2, S3 — настановні напрями переміщення виконавського органу з приводом

По конструкції розрізняють три типи ортогональних верстатів: портальні (двохстієчні), мостові (див. мал. 8.7) і консольні. Найбільш поширені мостові і портальні верстати.

Конструктивно багатодискові верстати в основному випускаються двох різновидів: перша — робоча подача здійснюється шляхом переміщення виконавського органу з приводом по направляючих моста (блок каменя встановлений на нерухомому робочому столі); друга — робоча подача забезпечується за рахунок переміщення рухомого робочого столу з блоком каменя. Перший різновид забезпечує велику точність обробки, не завжди виправдану, при значній вартості і розмірах верстата. Другий різновид забезпечує менші вартість, габарити і конструктивну складність верстата.

В табл. 8.18 приведена характеристика ортогональних верстатів.

багатодискові верстати без ортогональних головок конструктивно більш прості, більш продуктивні і менш дорогі, але для їх роботи наперед повинні бути підготовлені блоки стандартних розмірів. Характеристика подібних верстатів дана в табл. 8.19.

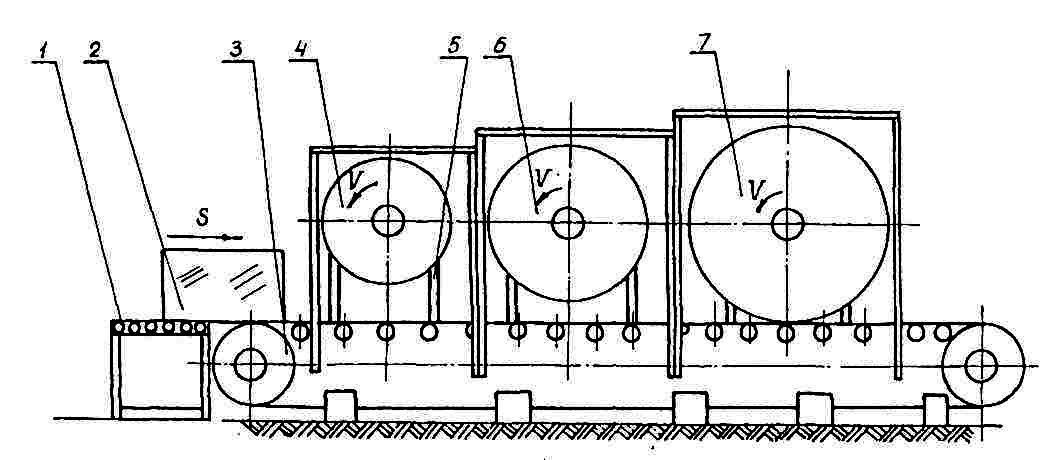

В даний час набувають поширення багатодискові многовальні розпилювальні верстати (мал. 8.8) з послідовним тим, що розташовує пильних відрізних кругів різного діаметра («лисячий хвіст»), що мають високу продуктивність і можливість автоматичного отримання плит різної товщини одночасно з різних блоків. Недоліки цих верстатів — складність конструкції і інструментів, що мають однакову ширину сегментів при різних діаметрах дисків.

До розпилювального устаткування можна віднести алмазно-канатні установки стаціонарного типу.

Фізичні основи розпилювання гірських порід канатом, армованим алмазними елементами, не відрізняються від процесів руйнування каменя іншими алмазними інструментами. При русі каната з напресованими алмазними втулками уздовж блоку каменя за рахунок мікроцарапання здійснюється направлене руйнування каменя.

Мал. 8.8. Схема багатодискового багатовального верстата:

1 — рольганг; 2 — блок, що розпилюється; 3 — конвейєр подачі блоку; 4,6,7 — відрізні круги різного діаметра; 5 — направляючі для вертикальних переміщень вузлів шпінделів з алмазними відрізними сегментними кругами; У— окружний рух різання; S — рух робочої подачі

Таблиця 8.18

Основні характеристики ортогональних верстатів |

||||||||

Країна. фірма |

Мазка, оброблюваний матеріал |

Максимальні розміри блоку, м |

Число вертикальних кругів

|

Діаметр вертикальних кругів, мм |

Діаметр горизонтального круга, мм |

Встановлена потужність, кВт |

||

ширина |

довжина |

висота |

||||||

Італія |

|

|

|

|

|

|

|

|

«Simec» |

NT2.50/S,rpanHT |

3,5 |

5 |

2,1—1,9 |

50 |

725—1600 |

400 |

241 |

|

NT2.32/S,гранит |

3,5 |

5 |

2,1—1,9 |

32 |

725—1600 |

400 |

200 |

|

NT2.10MG, мармур-граніт |

3,5 |

2,7 |

2 |

10 |

725—1600 |

550—400 |

157 |

F&B |

F&B, гранує |

3,5 |

5 |

— |

30—50 |

1000—1600 |

450 |

132 |

L&P |

LPG40, гранує |

2,4 |

3,7 |

2,2 |

40 |

1300 |

400 |

130 |

|

LPG50L |

3,7 |

4 |

2,5 |

56 |

1600 |

400 |

185 |

«Dal Prete» |

Master I2/I6, мармур |

2 |

3 |

2 |

1 |

1200/1600 |

400 |

160/180 |

|

Master 12MG/I6MG, мармур-граніт |

2 |

3 |

2 |

6 |

1200/1600 |

400 |

160/180 |

|

Mega 12/16, гранує |

2 |

3 |

2 |

32 |

1200/1600 |

400 |

160/180 |

|

Mega I22/I62, гранує |

2 |

3 |

2 |

32 |

1200/1600 |

400 |

160 |

«Педріні» |

М586, мармур |

2,15 |

3,3 |

2,15 |

1 |

1300/1600 |

400 |

120/140/160/19 |

|

М584, гранує |

2,5/4 |

3,5 |

2,25 |

34 |

1300/1600 |

350 |

0 |

|

М584, мармур |

2,5 |

3,5 |

2,25 |

14 |

1300/1600 |

350 |

190 118 |

Вірменія |

СМР-072, граніт-мармур |

1,8 |

2,8 |

1,8 |

1—6 |

800—1250 |

315—-500 |

120 |

Таблиця 8.19

Характеристики багатодискових верстатів |

|||||||

Країна, фірма |

Мазка, матеріал |

Максимальні розміри блоку, м |

Число кругів |

Діаметр кругів мм |

Встановлена потужність, кВт |

||

ширина |

довжина |

висота |

|||||

Фінляндія «Макгоп» |

ММ, гранує |

3,5 |

3,5 |

0,85 |

34 |

900—1300 |

132 |

Вірменія «Армкамено-резмаш» |

СМР-004А, мармур СМР-081, туф, черепашник, вапняк |

1

0,6 |

1,5

1,2 |

0,4

0,4 |

20

20 |

1100— 1250 1100— 1250 |

202,2

202,5 |

|

СМР-056А туф, черепашник, вапняк |

0,4 |

1,2 |

0,45 |

7 |

1100— 1250 |

58 |

Росія р. Кострома «Стром- машина» |

CMP-0I4A гранує мармур |

1,5 |

2,8 |

0,4—1 |

2 |

630—1250 |

76,5 |

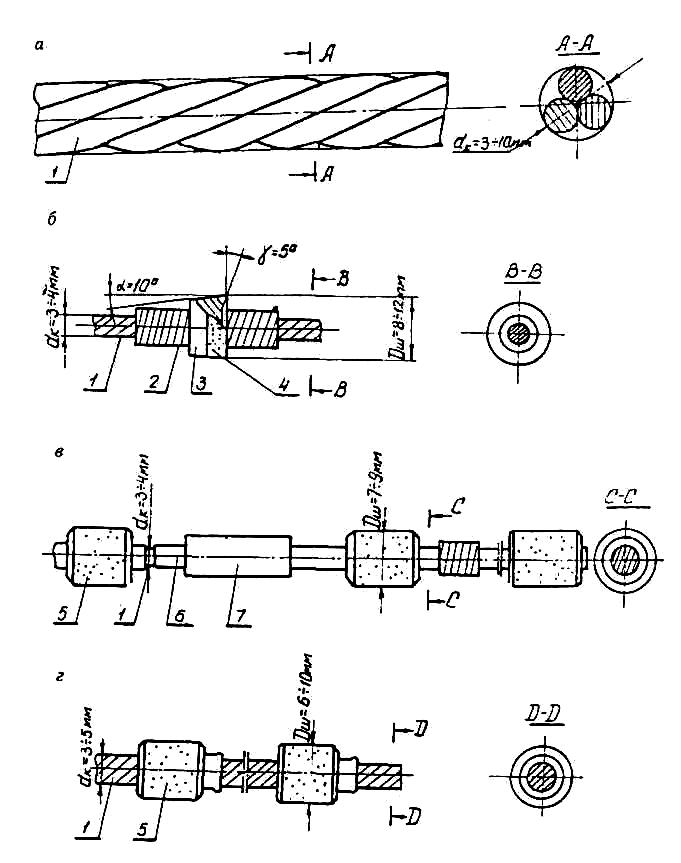

Найхарактерніші конструкції канатних робочих органів показані на мал. 8.9.

Слід зазначити, що останнім часом сталеві канати, що працюють з вільним абразивом, і канати з твердосплавними шайбами практично повністю витиснені канатом з алмазними елементами.

алмазно-канатні установки застосовуються не тільки для розпилювання гірських порід типу мармурів, але і для обробки заготовок і виробів з гранітів. Ці установки володіють найширшими технологічними можливостями і забезпечують максимальну рентабельність при обробці більшості порід (мал. 8.10). Враховуючи велику різноманітність алмазно-канатних установок, в табл. 8.20 приведені їх узагальнені технічні характеристики.

Алмазно-канатні установки випускаються з вертикальним і в більшості випадків з горизонтальним тим, що розташовує шківів.

Мал. 8.9. Схеми канатних робочих органів:

а — трижильний канат для канатно-абразивного розпилювання; б — канат, армований конічними твердосплавними шайбами; в — канат, армований алмазними елементами; г — сучасний канат з напресованими алмазними елементами; 1 — канат; 2 — пружинний сепаратор; 3 — сталева втулка; 4 — твердосплавна конічна втулка; 5 — напресований алмазний елемент; 6 — гумове або пластикове покриття для захисту каната; 7 — сполучна муфта

Мал. 8.10. Схеми канатних установок:

а — з обмеженою довжиною каната; б — з подовженим канатом; в — з канатом довільної довжини; 1 — траверсу; 2 — колони з направляючими; 3 — робочий орган (канат); 4 — робочі шківи: 5 — блок, що розпилюється; 6 — візок; 7 — додаткові шківи; 8 — натягач; S — постійна в часі подача робочого органу; S1 —установочное рух блоку, що визначає товщину виробу, що випилюється; V—скорость різання ріжучого інструменту

Таблиця 8.20

Узагальнені характеристики стаціонарних алмазно-канатних установок |

||

Характеристика |

Одиниця вимірювання |

Величина |

Діаметр двох основних шківів |

мм |

1600—2500 |

Швидкість переміщення (різання) каната |

м/сек |

10-45 |

Швидкість подачі каната щодо блоку |

м/година |

0,05—6 |

Загальна довжина робочого контура (каната) |

м |

12—50 |

Максимальні розміри блоків, що розпилюються: |

м |

|

довжина |

Те ж |

2,5—4,5 |

ширина |

-"- |

Не обмежена |

висота |

-"- |

2—3 |

Потужність головного приводу |

кВт |

12—40 |

Потужність приводу подачі |

Те ж |

1,5—5 |

Споживання води для охолоджування при тиску 0,3—0,4 МПа |

л/мін. |

10—30 |

Собівартість розпилювання: |

|

|

мармур |

долл. US/m2 |

3—15 |

гранує |

Те ж |

10—80 |

Установки з горизонтальним тим, що розташовує шківів є П-образную конструкцією (див. мал. 8.10, а), по бічних стійках якій переміщаються по вертикалі два основні шківи великого діаметра, по яких рухається канат з алмазними елементами. Крім того, ці установки оснащуються візками на рейковому ходу, що подають блок каменя в зону різання, а переміщення візка визначає товщину виробу, що випилюється.

Останнім часом з'явилися модифікації алмазно-канатних установок, що дозволяють випилювати з блоку каменя виробу найскладнішої форми. Найбільш простій є установка з вертикальним тим, що розташовує шківів, оснащена робочим столом, що обертається, з двома ступенями свободи, що дозволяє випилювати з плоскої заготівки виробу складної форми (столішниці, пам'ятники і ін.). Складнішими є установки з вертикальним тим, що розташовує шківів з трьома ступенями свободи переміщення каната щодо заготівки. Ці установки дозволяють вирізувати в плоских заготівках каменя узори або написи будь-якої конфігурації. Вони оснащені системою з числовим програмним пристроєм, а також системою поворотних роликів, дозволяючій канатній установці здійснювати розрізи під будь-яким кутом.

Фірмою «Пеллегріні» і іншими розроблені стаціонарні установки з п'ятьма ступенями свободи переміщення каната щодо заготівки, при цьому вся канатна установка може приймати будь-який кут щодо горизонту, а підйомно-поворотний стіл із заготівкою — обертатися щодо каната. Така установка дозволяє одержати тривимірні об'єкти з каменя (конуси, різні складні тіла обертання, спіралевидні вироби і ін.) найскладнішої конфігурації.

Основний напрям розвитку алмазно-канатних установок — збільшення діаметрів основних шківів (до 2,5 м) і довжини робочого контура каната, що підвищить працездатність каната і поліпшить техніко-економічні показники роботи установок.

Найперспективнішими для розпилювання гірських порід є алмазно-канатні установки з необмеженою довжиною каната (див. мал. 8.10, е), оснащені декількома (до 10) одночасно працюючими контурами канатів і дозволяючі здійснювати багатопильну розпилювання будь-яких порід з блоків необмежених розмірів.