- •7.2 Особливості розробки родовищ природного облицювального каменя.

- •7.3 Добування блоків природного облицювального каменя з міцних порід

- •7.3.1. Виробництво вскришних робіт

- •7.3.2 Технологія добуванняі блоків каменя

- •7.3.3 Способи відселення блоків (монолітів) каменя від масиву

- •7.3.4. Розколювання монолітів на блоки і їх страхування

- •7.4 Добування блоків (монолітів) природного облицювального каменя з порід середньої міцності

- •7.4.1 Виробництво вскришних робіт

- •7.4.2 Виробництво робіт добуванняі

- •7.4.3 Добування блоків каменерізними машинами з кільцевими фрезами

- •7.4.4 Добування блоків баровими машинами

- •7.4.5 Добування блоків канатними пилами

- •7.4.6 Добування блоків буроклиновим, буропідривним і комбінованим способами

- •7.5 Основні елементи системи розробки і їх параметри

- •7.6 Переміщення монолітів, вантажні транспортні і допоміжні роботи

- •8.1. Вироби з каменя і вимоги до їх якості

- •8.2 Види обробки природного каменя

- •8.3. Каменорасппловочноє устаткування

- •8.4 Фрезерування і окантовка виробу з природного каменя

- •8.5 Фактурна обробка природного каменя

- •8.6 Універсальні многоопераштонниє «мастер-станкп»

- •8.7 Допоміжне устаткування

- •8.8 Шламове господарство. Оборотне водопостачання

8.2 Види обробки природного каменя

Обробкою каменя називається технологічний процес, в результаті якого здобутий блок розділяється на архітектурно-будівельні деталі або йому надають задані форми і розміри, а лицьової поверхні — необхідну фактуру.

Комплектування структур комплексної механізації для обробки каменя пов'язано в основному з масовим потоковим виробництвом архітектурно-будівельних деталей і виробів. В загальному випадку технологічна схема обробки каменя включає виконання наступних операцій: заготовчу (страхування блоків, підготовка блоків-заготівок) для додання блокам правильної форми; розпилювальну (розпилювання блоків на плити великих розмірів, на плити-заготівки стандартної ширини); розкрій, окантовочну; фактурну обробку (шліфування-полірування, ударна обробка бучардами, обробка піскоструминними, віброкопіюючими, ультразвуковими установками і ін.); обробку фасок, торців, кріпильних канавок виробів; миття, сушку, сортування, упаковку готової продукції.

При підготовці блоків до розпилювання вони розвантажуються на приймальному майданчику стріловидними, мостовими, козлиними і портальними кранами з рухомого складу автомобільного або залізничного транспорту. Потім блоки з складу транспортуються в підготовче відділення розпилювального цеху для страхування, метою якої є отримання блоків у вигляді прямокутного паралелепіпеда, форма якого найбільш стійка при розпилюванні. В підготовчому відділенні відбувається також підбірка блоків-ставок для забезпечення максимального завантаження робочого простору верстата.

При виготовленні гранітних виробів, що тешуть, проводиться оброблення блоків каменя перфораторами або термоінструментом, а потім — наближена обробка заготівок термоінструментом. Фактурна термоструйна обробка здійснюється відповідним інструментом. Фактури сколювання одержують обробкою бучардами або іншими ударними інструментами.

Залежно від призначення виробів з природного облицювального каменя обробка його може бути різною. По характеру додатку навантаження і вживаному устаткуванню обробка каменя може виконуватися сколюванням і різанням.

Розрізняють два послідовні процеси по обробці каменя: обробку формою (додання напівфабрикату необхідних розмірів і форми) і фактурну обробку (декоративну обробку поверхні). Обробка каменя формою наближена і точна. Наближена обробка сколюванням виконується оббурюванням з використанням ручних перфораторів і пневмомолотків, розколюванням простими і складними клинами і околкою з використанням закольників.

Точна обробка лицьової поверхні сколюванням проводиться з використанням шпунта, скарпелі, бучарди, троянки і інших ударних інструментів. Термоструйная фактура виходить обробкою каменя термовідбійниками.

Наближена абразивна обробка проводиться на розпилювальних верстатах рамного типу, а також на дискових, канатних і стрічкових верстатах. Точна абразивна обробка здійснюється механічним шляхом на фрезерно-окантовочних і шліфувально-полірувальних верстатах і конвейєрах.

Фактурна обробка каменя, мета якої максимально розкрити декоративні якості облицювального каменя і збільшити термін його служби, виконується різними способами залежно від вигляду і призначення виробів з каменя (табл. 8.7). Технологічний процес обробки каменя сколюванням включає наступні операції: розколювання блоків на заготівки заданих розмірів, обколювання напівфабрикатів, точна і фактурна обробка лицьової поверхні.

Розколювання блоків проводиться з урахуванням структури, текстури, шаруватості і тріщіноватості каменя. Для розколювання блоків буряться шпури через 100—150 мм Третина шпурів повинна мати глибину не менше двох третин висоти блоку. Оббурювання блоків здійснюється перфораторами або пневмомолотками, оснащеною бурою, армованими твердосплавними пластинками. В пробурені шпури вставляються прості або складні (клин і дві щічки) клини, послідовними ударами по яких кувалдою досягається розкол блоку. Щічки складного клина встановлюються так, щоб лінія їх розділу відповідала напряму намічаного розколу. Звичайна довжина клинів 100—200 мм, кут загострення 30°. Діаметр бурів 20 і 25 мм

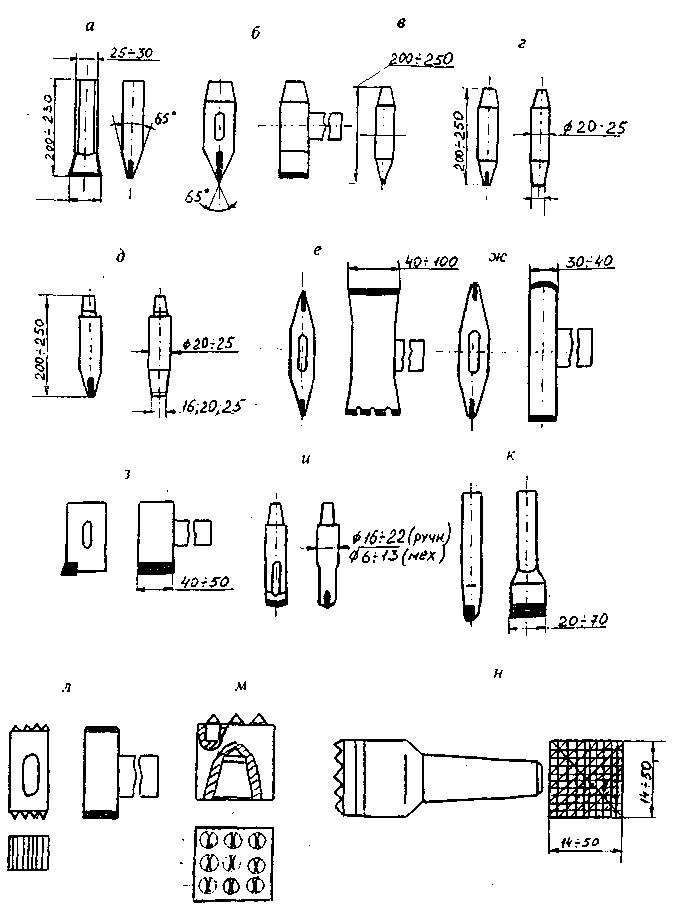

Обколювання напівфабрикатів — це додання ним форми, грубо тією, що наближається до заданої. Точна обробка сколюванням — це додання заготівкам заданих розмірів і форми. Для обколювання, точної і фактурної обробок напівфабрикатів і заготівок застосовуються твердосплавні інструменти: скарпели, шпунти, закольники, бучарди (мал. 8.2), киянки, пазовки, троянки, термовідбійники і ін.

Ськарпель — долотоподібний інструмент для механічної або ручної обробки каменя сколюванням. Ськарпелі випускаються декількох типів залежно від ширини леза і товщини твердосплавних пластинок.

Таблиця 8.7

Найменування фактури |

Спосіб отримання |

Характеристика |

Абразивні фактури |

||

Полірована |

Накатка глянцю полірувальним порошком після проведення шліфування і лощіння поверхні |

Гладка з дзеркальним блиском поверхня плити, що дає чітке віддзеркалення предметів і повністю виявляюча природний колір і малюнок каменя |

Лощена |

Шліфування абразивами без накатки глянцю |

Гладка матова поверхня без слідів обробки, що повністю виявляє малюнок каменя |

Шліфована |

Шліфування абразивами |

Рівномірна, легко шорстка поверхня із слідами обробки, з висотою рельєфу 0,2—0,5 мм, нівелює природне забарвлення |

Пиляна А |

Розпилювання на рамних верстатах, канатними пилами |

Неравномерно-шорстка поверхня з різкими борознами від зерен абразиву і висотою рельєфу 1—3 мм |

Пиляна Б |

Розпилювання стрічковими і дисковими пилами |

Поверхня з малопомітними слідами від роботи пили і висотою рельєфу 0,2—0,5 мм |

Фактури сколювання |

||

Рифлена |

Обробка троянкою з твердосплавними різцями після попереднього вирівнювання шпунтом або розпила на верстатах |

рівномірно-шорстка поверхня з правильним чергуванням подовжніх виступів і западин |

Термоструйная |

Дія струменем високотемпературного газу |

Шорстка поверхня із слідами лущення |

Точкова |

Обробка хрестової бучардою поверхні, заздалегідь вирівняної шпунтом або після розпила на верстатах |

рівномірно-шорстка поверхня з висотою рельєфу до 2 мм (найбільш характерна для твердих порід) |

Бороздчатая |

Обробка пластинчастою бучардою або катучою фрезою після шпунта або розпила на верстатах |

рівномірно-шорстка поверхня з переривистими борознами глибиною до I мм |

Бороздчатая |

Обработка пластинчатой бучардой или катучей фрезой после шпунта или распила на станках |

Равномерно-шероховатая поверхность с преривистими бороздами глубиной до I мм |

Мал.

8.2. Інструмент з твердого сплаву для

обробки каменя сколюванням: а,

б —

закольникі; в — шпунт; г

—

ручна скарпель, д

—

механічна скарпель; е

—

топірець двосторонній; ж

—

кайло двостороннє; з

—

киянка (молоток); и

—

долото (бур) ручне або механічне; к

— відбійник; л

— бучарда механічна

насадна; н

— бучарда механічна

з хвостовиком

Мал.

8.2. Інструмент з твердого сплаву для

обробки каменя сколюванням: а,

б —

закольникі; в — шпунт; г

—

ручна скарпель, д

—

механічна скарпель; е

—

топірець двосторонній; ж

—

кайло двостороннє; з

—

киянка (молоток); и

—

долото (бур) ручне або механічне; к

— відбійник; л

— бучарда механічна

насадна; н

— бучарда механічна

з хвостовиком

Шпунт — гранований або циліндровий стрижень з пико-образним наконечником для ручної обробки каменя сколюванням. Довжина шпунта 200—250 мм, діаметр 15—30 мм

Закольник — круглий стрижень з робочою частиною у вигляді двох асиметричних граней для ручного скола кромки при виготовленні виробів з граніту. Ширина леза 30 і 40 мм

Бучарда — каменеобробний інструмент, робоча частина якого виконана у вигляді пластинчастої шарошки з числом зубів 9, 16, 25, 36, 49, 64, 81. Хвостовік бучарди виконується для вставки в патрон пневматичного відбійного молотка.

Киянка — ручний молоток з робочою частиною, виконаною з певною кривизною. Маса киянки 1—2,5 кг.

Пазовка — долотоподібний інструмент із зубами для механічної обробки каменя. Хвостовік пазовки вставляється в патрон пневматичного відбійного молотка.

Троянка — круглий стрижень, робоча частина якого представляє трапецеїдальну пластину із зубами на кінці. Кут загострення 15—20°. Відстань між зубками 1—6 мм Троянка служить для ручної точної і фактурної обробки м'якого каменя і каменя середньої міцності.

Абразивна обробка каменя формою включає також наближену і точну обробку. Наближена абразивна обробка каменя проводиться на розпилювальних рамних, дискових і канатних верстатах. Точна абразивна обробка каменя проводиться на фрезерно-окантовочних верстатах.