- •3.2.Участок демонтажа, монтажа колесных пар – 02 (Приложение 1 – Схема расположения оборудования).

- •3.4. Подготовка участка кб01-03 к работе

- •3.5.6 Установка для мойки подшипников поз.6

- •3.5.7 Установка для мойки корпусов букс Поз.7

- •3.5.17 Манипулятор Поз.17

- •3.5.18 Станок специальный (фрезерный) Поз.18

- •4.9.2 Меры безопасности при эксплуатации гидравлических систем участка.

- •4.9.3 Меры безопасности при эксплуатации электрооборудования участка

- •Коды профессий рабочих

- •1 Электрогазосварщик в смену

- •Лист регистрации изменений

3.5.17 Манипулятор Поз.17

Манипулятор обслуживает три точки в автоматическом режиме:

- транспортер поз.19;

- специальный станок поз.18;

- транспортер поз.5.

После поступления паллеты с корпусом буксы в зону загрузки транспортера поз.19, манипулятор левой рукой захватывает корпус буксы, подымает его и переносит к станку, затем правой рукой захватывает обработанный корпус буксы, подымает его, переезжает на шаг каретки и опускает левой рукой необработанный корпус буксы на станок.

После загрузки станка каретка переносит обработанный корпус буксы к транспортеру поз.5 и разгружается только в случае отсутствия на транспортере корпуса буксы в зоне разгрузки. Затем каретка возвращается на исходную позицию (зону загрузки).

3.5.18 Станок специальный (фрезерный) Поз.18

Станок работает в автоматическом режиме. Загрузка и разгрузка корпуса буксы производится манипулятором поз.17. После загрузки корпуса буксы на приспособление производится:

- зажим его поворотным прихватом;

- подскок пиноли фрезерной бабки;

- рабочий ход силового стола (процесс фрезеровки);

- отскок пиноли фрезерной бабки;

- возврат силового стола в исходное положение;

- разжим детали;

- поворот приспособления на 90°;

Далее цикл повторяется еще по 2-м сторонам детали, а затем поворот приспособления под разгрузку детали.

Контроль (оперативное управление) за работой станка осуществляет фрезеровщик.

3.5.19 Поз.19 Транспортер Поз.19

Транспортер работает с остановками в зоне загрузки и разгрузки. Паллета, попадая в зону загрузки манипулятором поз.20, сначала включает датчик замедления скорости транспортера, а затем датчик торможения останавливает транспортер. Манипулятор загружает наплавленный корпус буксы на паллету.

Паллета дойдя до зоны разгрузки манипулятором поз.17 при наличии на ней детали сначала замедляет скорость транспортера, а затем останавливает его и манипулятор поз.17 забирает корпус буксы. При отсутствии детали на паллете, транспортер не останавливается.

3.5.20 Манипулятор Поз.20

Манипулятор обслуживает шесть точек в автоматическом режиме:

- транспортер поз.16;

- 4-ре позиционера роботизированного наплавочного комплекса Поз.22;

- транспортер поз.19;

После поступления паллеты с корпусом буксы в зону разгрузки транспортера Поз.16:

-манипулятор захватывает корпус буксы и переносит его в зону работы любого свободного позиционера;

-рука манипулятора поворачивается на 90° и опускается на уровень оси разжимного приспособления позиционера;

- после захвата корпуса буксы приспособлением позиционера, рука манипулятора отпускает деталь.

- после наплавки детали, передвижной стол переносит корпус буксы в зону работы манипулятора, и рука манипулятора вновь захватывает его.

- при наличии паллеты в зоне загрузки транспортера поз.19, рука манипулятора переносит наплавленный корпус буксы на эту паллету.

Если паллета с наплавленным корпусом буксы не освободила зону загрузки, то манипулятор с новым наплавленным корпусом буксы остается над зоной загрузки в режиме ожидания до подхода пустой паллеты. Манипулятор не будет забирать новый корпус буксы с транспортера поз.16 пока не освободится хотя бы один из позиционеров.

3.5.21 Передвижной стол поз.21

Передвижной стол (на котором установлен позиционер), получив команду от манипулятора, что корпус буксы находится в зоне его работы, наезжает приспособлением на корпус буксы и захватывает деталь;

- когда рука манипулятора отпускает деталь, то стол перемещает корпус буксы в зону работы наплавочного робота.

- после наплавки стол возвращает корпус буксы в зону работы манипулятора.

3.5.22 Роботизированный наплавочный комплекс Поз.22

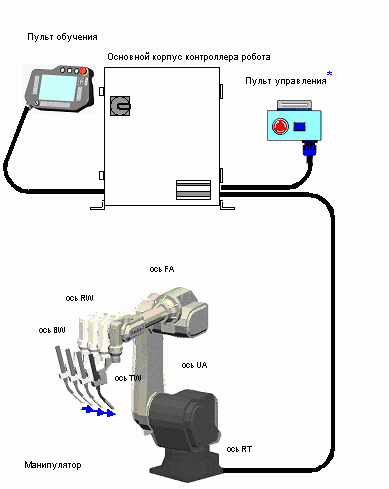

Роботизированный сварочный комплекс состоит из двух однотипных РСК: РСК-1 и РСК-2. Принцип их взаимодействия с системой управления и работы одинаков (рисунок 5).

После того как передвижной стол (на котором установлен позиционер) передвинет корпус буксы в зону работы наплавочного робота, робот производит следующие действия:

- ощупывает и определяет степень износа всех 3-х поверхностей корпуса буксы;

- производит расчет системой управления необходимой величины наплавляемого слоя и формирует управляющую программу;

- производит автоматическую наплавку согласно управляющей программе.

- производит автоматическую очистку горелок в процессе наплавки;

- после окончания наплавки, передает команду передвижному столу Поз.22 выйти из зоны работы наплавочного робота и вернутся в зону загрузки.

Контроль (оперативное управление) за работой наплавочного комплекса осуществляет электрогазосварщик в строгом соответствии с руководством по эксплуатации роботизированного сварочного комплекса.

Рисунок 5 – Структура (устройство системы) наплавочного робота

3.5.23. Установка для снятия внутренних и лабиринтных колец. Установка для напрессовки внутренних и лабиринтных колец.

Установки предназначены для демонтажа и монтажа внутренних колец и лабиринтного кольца подшипников буксовых узлов.

Монтаж и демонтаж производится в холодном состоянии. Тип осей, подлежащих обработке РУ1 и РУ1Ш по ГОСТ 22780-93. Скорость хода поршня гидроцилиндра, мм/с 2,5 - 4,0.

Управление установками осуществляет слесарь по ремонту подвижного состава, занятый на монтажной эстакаде.

3.6. Технология восстановления корпусов буксовых узлов

3.6.1.Восстановлению наплавкой подлежат корпуса букс удовлетворяющие по ремонтным параметрам требованиям «Инструктивным указаниям по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК 2001, «Инструкции по сварке и наплавке при ремонте грузовых вагонов» (2008), Технологической инструкцией «Ремонт сваркой и износостойкой наплавкой корпуса буксы» ТИ-05-02-Б-2010

3,6.2 Ремонту подлежат

корпуса букс из стали марок 15Л, 25Л

ГОСТ977 с внутренним диаметром под

подшипники, выходящим за пределы

ремонтного размера 250![]() ,

с овальностью по внутреннему диаметру

не более 0,2мм, конусностью не более

0,1мм. Карта эскизов 0878.20102.00001, таблица

1.

,

с овальностью по внутреннему диаметру

не более 0,2мм, конусностью не более

0,1мм. Карта эскизов 0878.20102.00001, таблица

1.

При этом восстановление опорной поверхности (1) производить, если расстояние от оси буксы до опорной поверхности меньше 172мм, но не менее 163мм (без ребер жесткости) и 165 мм (с ребрами жесткости). При неравномерном износе опорных поверхностей измерение износа производится по его максимальной величине.

Восстановление

опорной поверхности производится

электродуговой наплавкой. Высота

наплавляемого слоя металла должна

обеспечить получение размера 173![]() мм

от оси буксы до опорной поверхности

после механической обработки.

мм

от оси буксы до опорной поверхности

после механической обработки.

Восстановление изношенных поверхностей направляющих (3) производится, если расстояние между направляющими вдоль оси вагона не менее 318 мм.

Восстановление изношенных поверхностей направляющих наплавкой производится, если размер между направляющими не менее 324 мм в один слой, высота валика от 3 до 5 мм. Если размер между направляющими менее 324 мм, ремонт производится приваркой планок толщиной от 5 до 6 мм.

При максимальном износе допускается восстановление изношенных поверхностей наплавкой.

Восстанавливать наплавкой изношенную боковую сторону направляющего бурта (2) при его износе более 2 мм.

3.6.3. Корпуса букс подвергают визуальному осмотру. Корпуса с трещинами и отколами к наплавке не допускаются.

3.6.4. Перед восстановлением корпусов букс места, подлежащие наплавке, зачищаются шлифовальным кругом или металлической щеткой до металлического блеска, а поверхности, подвергающиеся восстановлению приваркой планок, предварительно фрезеруются и эти места еще раз повторно осматриваются. Изношенные планки, приваренные на направляющих корпуса букс, перед наплавкой или приваркой новых планок удаляются. При обнаружении дефектов корпуса букс к наплавке не допускаются.

3.6.5. Восстановленные поверхности после наплавки подвергают механической обработке до альбомного размера.

Вымытые корпуса букс осматривают и выбраковывают с трещинами и отколами.

После остывания поверхностей корпуса буксы до температуры окружающей среды производят замеры внутреннего посадочного диаметра 250 в двух взаимно - перпендикулярных направлениях и в двух местах по длине образующей цилиндра.

К монтажу или ремонту допускаются корпуса букс, выполненные из стали марок 15Л, 25Л ГОСТ 977, с внутренним диаметром под подшипник 250+0,2+0,015 мм. Допустимая овальность при этом не должна превышать из стального литья 0,20мм.

Допускаемая конусность внутренней части корпуса 0,1мм; измеряется по всей длине корпуса и определяется как полуразность диаметров в крайних точках по длине корпуса.

3.6.2. Износы поверхностей трения определяют приспособлением для контроля замеров корпуса буксы Т 1328.00.000 (РД 32.ЦВ.070-2001).

3.6.3. При наличии продольных рисок, задиров, коррозии на внутренней посадочной поверхности, местных выработках корпуса подлежат ремонту.

3.6.4. Нормы браковки даны в технологической карте 0878. 10201.03013

3.6.5. Восстановление опорной и направляющих поверхностей износостойкой наплавкой.

Перед восстановлением наплавкой корпуса буксы карта эскизов 0878. 20102.03010 (лист1) опорная поверхность "1", трущиеся поверхности "3", поверхности направляющих буртов "2" очищаются от грязи и смазки до металлического блеска и протираются чистой ветошью.

Во время наплавки температура в помещении должна быть не ниже + 10°С. При поступлении корпуса буксы при температуре наружного воздуха ниже +10°С, она должна предварительно до наплавки выдерживаться в отделении для выравнивания температуры.

Высота наплавляемого слоя, после его механической обработки, должна обеспечить величину расстояния от оси буксы до опорной поверхности равную 173 ±1 мм.

После выполнения последнего прохода корпус буксы оставить в нагруженном состоянии не менее чем на 30 мин.

Контроль внутреннего диаметра под подшипник производится после полного остывания корпуса буксы до температуры окружающей среды (не менее чем через 6 часов после завершения наплавки) и после механической обработки.

3.6.6. Обработку поверхностей направляющих ребер и опорной поверхности осуществляют на станке СБ933 (Руководство по эксплуатации СБ933)

4 Требования безопасности

4.1 При ремонте должны выполняться требования ГОСТ 12.3.002-75.ССБТ. Процессы производственные. Общие требования.

4.2 Запасные части, и материалы доставляются на производственный участок в производственной таре, отвечающей требованиям ГОСТ 12.3.010-82.

4.3 Проходы и транспортные проезды должны быть свободными и иметь габаритные полосы безопасности.

4.4 Освидетельствование и эксплуатация грузоподъемных механизмов и вспомогательных приспособлений должны удовлетворять: - правилам устройства и безопасности эксплуатации грузоподъемных кранов; -инструкции по безопасному ведению работ для стропальщиков, обслуживающих грузоподъемные краны; -ГОСТ 12.3.009-76.

4.5 Все производственное оборудование должно отвечать требованиям ГОСТ 12.1.003-83.

4.6 Мероприятия по ограничению шума должны отвечать требованиям ГОСТ 12.1.003-83.

4.7 При погрузке и разгрузке материалов, запасных частей и изделий должны соблюдаться требования ГОСТ 12.3.009-76.

4.8 На производственных участках, в отделениях и на рабочих местах имеются местные инструкции по охране труда (ИОТ) и технике безопасности

4.9.Указания мер безопасности при эксплуатации участка КБ01-03

4.9.1 Общие указания

При эксплуатации участка комплекса необходимо соблюдать правила техники безопасности, приведенные в «Правилах по охране труда при производстве ремонта подвижного состава»; в «Правилах устройства электроустановок (ПУЭ)»; в «Правилах техники безопасности при эксплуатации электроустановок потребителей», а также правила, приведенные в настоящем разделе.

Все рабочие, обслуживающие участок, должны пройти практический инструктаж, обучение и проверку знаний правил по технике безопасности, без чего они не могут быть допущены к работе.

Обслуживающий персонал участка должен:

- иметь специальную подготовку, обеспечивающую правильную и безопасную эксплуатацию механической, гидравлической и электрической частей участка;

- твердо знать и точно выполнять требования настоящей Инструкции;

- знать правила оказания первой помощи пострадавшему и уметь оказать первую помощь.

Обслуживающий персонал должен пройти медицинский осмотр, периодичность которого установлена законодательством для различных должностей работников.

Допуск лиц к работе на участке оформляется приказом начальника вагонного депо.

Во время работы участка запрещается:

- находиться вблизи посторонним лицам;

- производить ремонт техническое обслуживание и осмотр механизмов и узлов;

- прислоняться к агрегатам, станку участка или опираться на движущиеся части механизмов;

- переходить с одной стороны участка на другую в неустановленных местах;

В темное время суток производство работ на участке разрешается только при достаточном искусственном освещении.

Для удобства выполнения работ и безопасной эксплуатации агрегатов и станка на участке предусмотрены ограждения.

При аварии или поломке какого-либо механизма или узла, необходимо немедленно остановить работу соответствующего агрегата или станка, выключив станцию гидропривода и обесточив агрегат или станок.