- •3.2.Участок демонтажа, монтажа колесных пар – 02 (Приложение 1 – Схема расположения оборудования).

- •3.4. Подготовка участка кб01-03 к работе

- •3.5.6 Установка для мойки подшипников поз.6

- •3.5.7 Установка для мойки корпусов букс Поз.7

- •3.5.17 Манипулятор Поз.17

- •3.5.18 Станок специальный (фрезерный) Поз.18

- •4.9.2 Меры безопасности при эксплуатации гидравлических систем участка.

- •4.9.3 Меры безопасности при эксплуатации электрооборудования участка

- •Коды профессий рабочих

- •1 Электрогазосварщик в смену

- •Лист регистрации изменений

3.5.6 Установка для мойки подшипников поз.6

Процесс мойки подшипников осуществляться в закрытой камере с использованием оборотного моющего раствора. Процесс работы мойки осуществляться полностью в автоматическом режиме.

После выпрессовщика поз.3 подшипники по транспортеру поз.4 подаются в накопительную позицию перед камерой мойки. После определения датчиками наличия объекта мойки в загрузочной позиции – подшипники автоматически подаются в моечную камеру. Попарная подача подшипников в камеры мойки и сушки обеспечивается системой механических упоров и системой толкающих рычагов. В процессе мойки и сушки подшипники вращаются на технологических роликах.

Моющий раствор (эмульсия) давлением 4-5 атм. и температурой 90-95°С подаётся на наружные, внутренние и боковые поверхности подшипников.

По завершению цикла мойки подшипники автоматически перемещаются в камеру сушки, одновременно в моечную камеру подаётся следующая пара подшипников. В камере сушки подшипники располагаются в вертикальной плоскости и, вращаясь на технологических роликах, обдуваются подогретым воздухом. По окончанию цикла сушки, подшипники по наклонному желобу перемещаются в зону выгрузки.

Система АСУ прекращает работу мойки и переходит в режим ожидания до тех пор, пока не поступит сигнал от датчиков о наличии очередной пары подшипников на приемной позиции.

Для того чтобы исключить наличие подшипников в камерах мойки и сушки по завершению работы установки, на пульте управления предусмотрена кнопка «Окончание работы». Нажатием указанной кнопки, при помощи пневматических упоров, прекращается подача подшипников на позицию загрузки. Подшипники, находящиеся в моечной камере заканчивают цикл мойки и сушки подогретым воздухом и выкатываются за пределы моечной камеры (подробно см. РЭ на установку).

Контроль (оперативное управление при необходимости) за работой установки для мойки подшипников осуществляет слесарь по ремонту подвижного состава, занятый на демонтажной эстакаде.

3.5.7 Установка для мойки корпусов букс Поз.7

С выпрессовщика поз.3 корпус буксы поступает по транспортеру в накопительную позицию перед камерой мойки. Процесс работы мойки осуществляться полностью в автоматическом режиме. После определения датчиками наличия корпуса буксы на приемной позиции, она автоматически захватывается шаговым конвейером и подается в камеру мойки.

Моющий раствор (эмульсия) давлением 18 атм. и температурой 90-95°С. подаётся на наружные и внутренние поверхности корпуса буксы.

По завершению цикла мойки корпус буксы автоматически перемещаются в камеру сушки, одновременно в моечную камеру подаётся следующий корпус буксы. В камере сушки поток сжатого воздуха направлен в зону лабиринтных проточек и предназначен для удаления из них остатков моющего раствора. По окончанию цикла сушки корпус буксы автоматически перемещается на позицию выгрузки, а шаговый конвейер подает следующие корпуса букс из приемной позиции в камеру мойки, а из камеры мойки в камеру сушки.

Система АСУ прекращает работу установки и переходит в режим ожидания до тех пор, пока не поступит сигнал от датчиков о наличии очередного корпуса буксы на приемной позиции.

Для того чтобы исключить наличие корпусов букс в камерах мойки и сушки по завершению работы установки, на пульте управления предусмотрена кнопка «Окончание работы». Нажатием указанной кнопки, при помощи пневматических упоров, прекращается подача корпусов букс на позицию загрузки. Корпуса букс, находящиеся в моечной камере, заканчивают цикл мойки, затем сушки сжатым воздухом и выталкиваются за пределы моечной камеры (подробно см. РЭ на установку).

Контроль (оперативное управление при необходимости) за работой установки для мойки корпусов букс осуществляет слесарь по ремонту подвижного состава, занятый на демонтажной эстакаде.

3.5.8 Транспортер подшипников Поз.8

Чистые подшипники после мойки перекатываются по наклонному транспортеру на участок сборки колесных пар.

3.5.9 Транспортер корпусов букс Поз.9

Корпуса букс приводными роликами подаются в конец транспортера на поз. П1, где они накапливаются на отсекателе и поочередно выгружаются манипулятором поз.10.

3.5.10 Манипулятор Поз.10

Манипулятор управляется вручную с пульта слесарем по ремонту подвижного состава, работающим за столом поз.11. Манипулятор обслуживает 6 точек (П1,П2,П3,П4,П5,П6).

После прибытия корпуса буксы на точку П1, по команде оператора:

- манипулятор захватывает корпус буксы, поворачивает его на 90° (для слива оставшегося моющего раствора) и перемещает его на точку П2 для осмотра;

- поворачивает корпус буксы назад и опускает его на стол.

- захватывает корпус буксы с точки П3 и переносит его в заданную, оператором, точку (П4,П5,П6).

3.5.11 Стол Поз.11

На столе производится дефектовка корпусов букс поступающих на него после мойки.

В первом случае после разборки букс для определения, куда какой корпус букс отправлять:

- годные - на сборку;

- ремонтопригодные - на наплавку;

- брак (не подлежащие ремонту).

Во втором случае после наплавки и фрезеровки платиков корпусов букс:

- годные на сборку;

- не соответствующие параметрам на повторную наплавку.

Для проведения дефектовки слесарь по ремонту подвижного состава должен произвести следующие действия:

- нажать кнопку «Осмотр 1», тогда манипулятор поз.10 захватывает буксу в точке П1 транспортера поз.9, поворачивает ее на 90°, сливает остатки моющего раствора и перемещает ее в точку П2 стола поз.11, для проведения контроля отверстия под подшипники (овальность и конусообразность);

- нажать кнопку «Осмотр 2», тогда манипулятор поз.10 поворачивает буксу назад на 90° и опускает ее на точку П2 поворотного столика и автоматически возвращается в исходное положение, точку П1. Слесарь по ремонту подвижного состава производит контроль параметров буксы шаблонами согласно инструкции 3-ЦВРК;

- слесарь по ремонту подвижного состава вручную передвигает корпус буксы по столу из точки П2 на точку П3, доворачивает ее в положение, указанное на рис.1 («рожки» повернуты влево) и фиксирует положение буксы выдвижным пальцем.

Ориентация необходима для правильной установки корпуса буксы на паллету транспортера Поз.16.

В зависимости от качества буксы слесарь по ремонту подвижного состава нажимает нужную кнопку:

- или «Брак», тогда манипулятор поз.10 захватывает буксу в точке П3 и переносит ее на точку П6 сталкивателя поз.14;

- или «Годная», тогда манипулятор переносит ее на точку П4 транспортера поз.12;

- или «Наплавка», тогда манипулятор переносит ее на точку П5 транспортера поз.16. При этом, прежде чем нажать соответствующую кнопку слесарю по ремонту подвижного состава необходимо изношенные поверхности до поступления их на конвейер зачистить шлифовальным кругом или металлической щеткой до металлического блеска. Изношенные планки, приваренные на направляющих корпуса букс, необходимо перед наплавкой удалить.

Для обеспечения бессбойного поиска детали в пространстве, точного определения ее геометрии необходимо качественно производить зачистку ниже описанных областей букс:

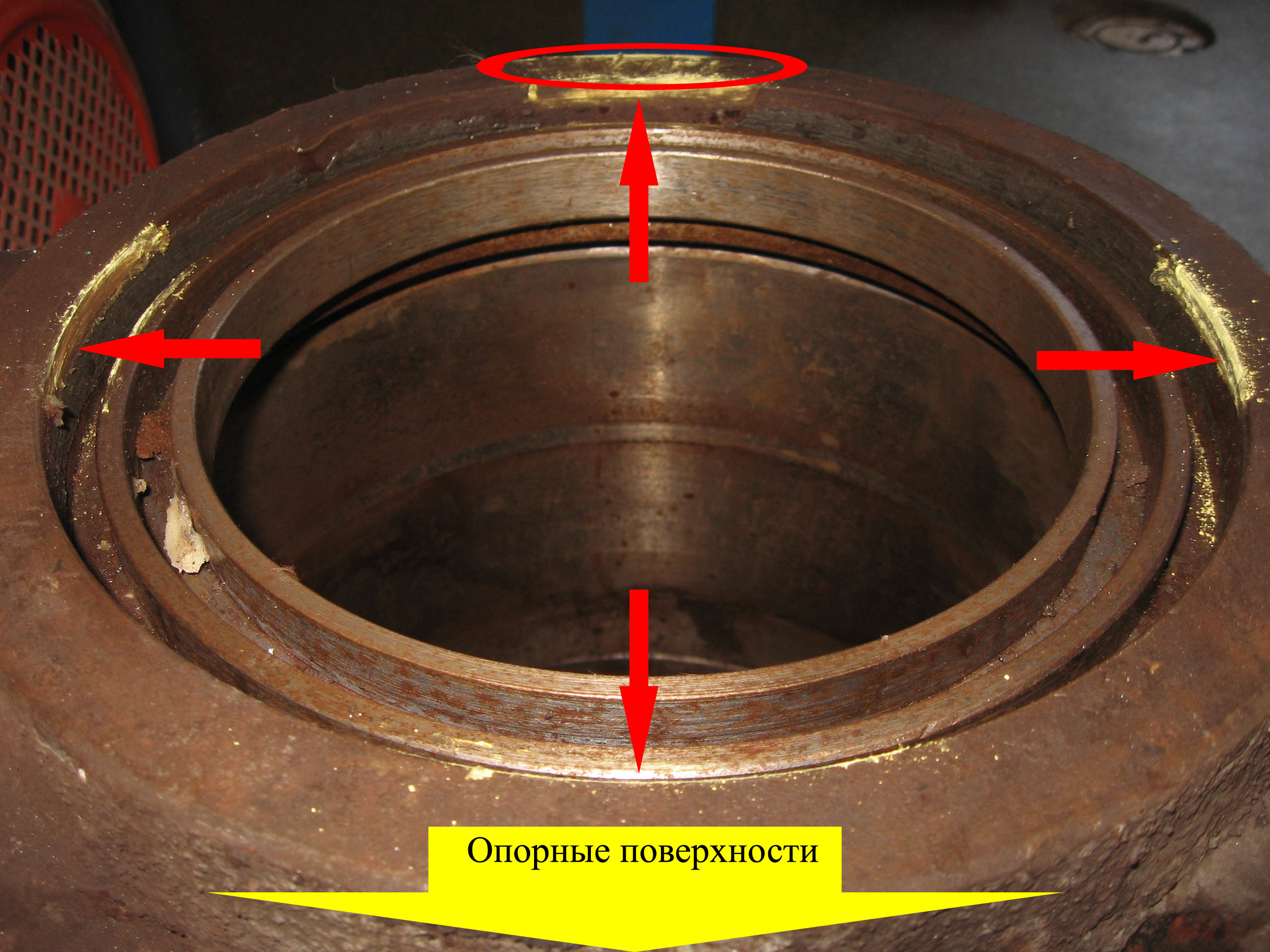

рисунок 4.1, на внутренней стороне борта буксы(показано стрелками), и на внешней стороне в месте напротив опорных поверхностей;

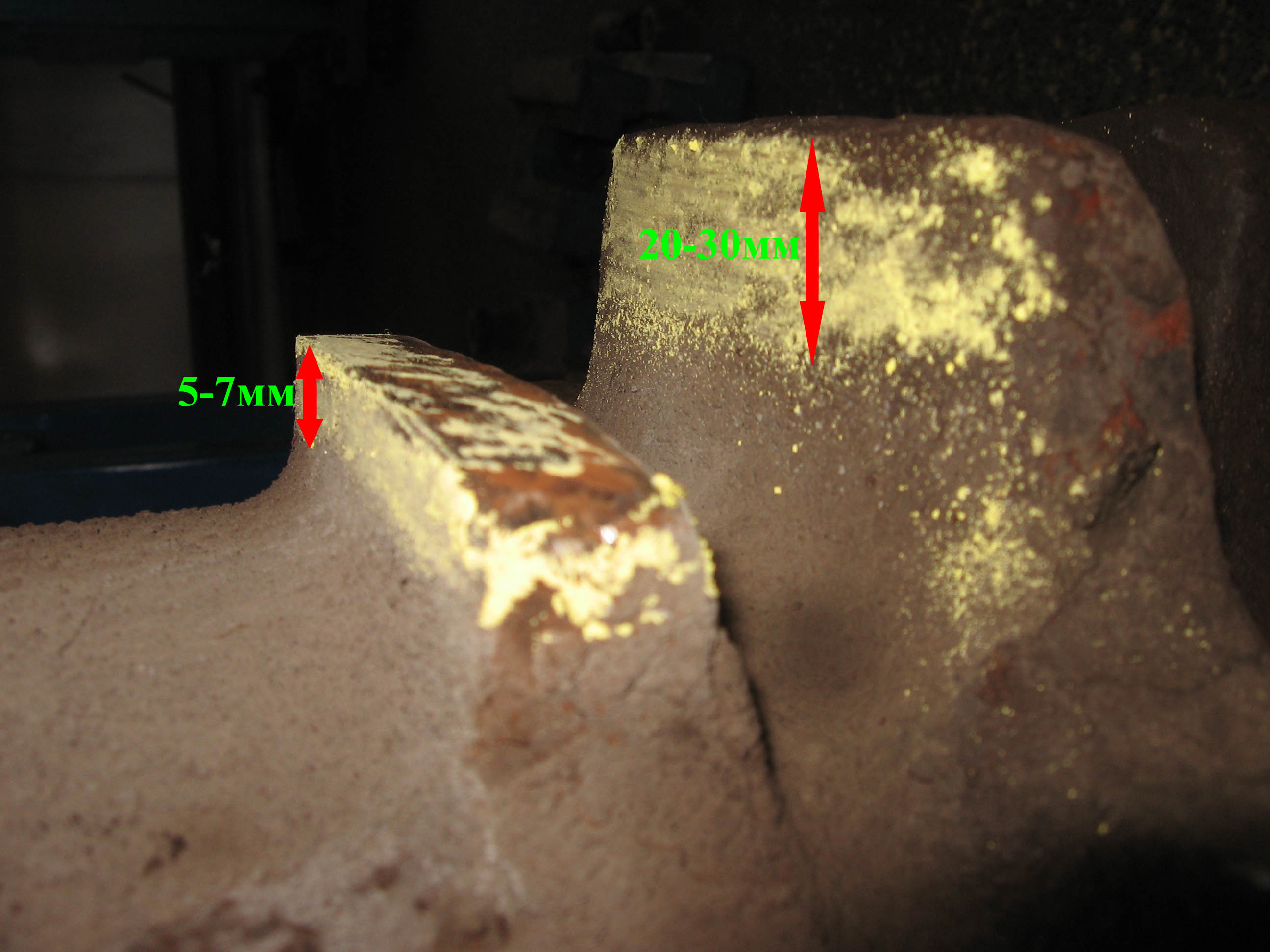

рисунок.4,2 зачистить каждую поверхность направляющих челюстей по их периметру на глубину 5-7мм от верхнего края и зачистить сверху их; зачистить боковые стороны четырех направляющих бурта на глубину 20-30мм от верхнего края с внутренней стороны;

Рисунок 4.1 – Зачистка на внутренней стороне борта буксы (показано стрелками), и на внешней стороне в месте напротив опорных поверхностей

Рисунок 4.2 – Зачистка направляющих челюстей и боковых сторон направляющих бурта

рисунок 4.3, зачистить по периметру каждую опорную поверхность на глубину 5-7мм, стараясь не изменять ее геометрию, также зачистить сверху ее. Если есть остатки выпирающего литья или остатки старой наплавки от предыдущего восстановления - их удалить.

Рисунок 4.3 – Зачистка опорных поверхностей

Ориентация необходима для правильной работы наплавочного роботизированного комплекса.

После установки буксы на заданную точку манипулятор автоматически возвращается в исходную точку П1.

3.5.12 Транспортер Поз.12

После установки корпуса буксы на точку П4 транспортера, слесарь по ремонту подвижного состава (работающий на поз.11) вручную сталкивает ее на транспортер поз.13.

3.5.13 Транспортер Поз.13

Транспортер, приводной цепью, перемещает годный корпус буксы на участок сборки колесных пар, где он сьезжает по склизу на приемный стол участка сборки КП.

3.5.14 Сталкиватель Поз.14

После установки манипулятором поз.10 бракованного корпуса буксы на платформу сталкивателя, по команде от манипулятора срабатывает гидроцилиндр и бракованный корпус буксы сбрасывается в тележку поз.15.

3.5.15 Тележка Поз.15

Тележка с бракованными корпусами букс транспортируется к месту сбора металлолома при помощи кран-балки.

3.5.16 Транспортер Поз.16

Корпус буксы, отправляемый слесарем по ремонту подвижного состава на наплавку (точка П5), загружается манипулятором поз.10 на паллету транспортера (лишь в том случае, если паллета находится на упоре). После того как корпус буксы установлен на паллету, по команде от манипулятора опускаются упоры и паллета захваченная цепью перемещает корпус буксы к месту разгрузки к манипулятору поз.20. После остановки паллеты на упоре, за ней подымаются отсекатель, который не позволяет другой паллете перемещаться в зону разгрузки транспортера до ее освобождения. Если зона разгрузки транспортера не освобождается, то паллеты накапливаются на отсекателе, а зацепы цепи проходят под ними.

После того, как корпус буксы забирается манипулятором поз.20, упор опускается и паллета уходит по возвратной ветке к началу транспортера, и там паллеты накапливаются на упоре, а затем по одной подаются на позицию загрузки (точка П5). После ухода паллеты на возвратную ветку, упор подымается и может принять новую паллету с корпусом буксы. При отсутствии корпуса буксы на паллете, упор снова опускается и пропускает пустую паллету на возвратную ветку транспортера.