- •Введение

- •Постановка задачи

- •Техническое задание

- •Структурный анализ механизма прототипа №2

- •Геометрический анализ механизмов

- •Задачи геометрического анализа механизмов

- •Составление и решение уравнений геометрического анализа

- •Сравнение результатов расчёта

- •Сравнительный анализ механизмов по критериям качества

- •5. Силовой расчёт исполнительного механизма

- •5.1. Задачи силового расчёта механизмов

- •5.2. Определение рабочей нагрузки, сил тяжести, сил инерции

- •5.3. Составление уравнений кинетостатики

- •5.4. Решение урвнений кинетостатики

- •5.5. Определение движущего момента с помощью общего уравнения динамики (роверочный расчёт)

- •5.6. Графическое решение уравнений кинетостатики

- •5.7. Выбор двигателя

- •5.8. Выбор передаточного механизма

- •5.9. Оценка внешней виброактивности исполнительного механизма

- •5.10. Уравновешивание сил инерции

- •5.11. Выводы

- •6. Динамическое исследование машинного агрегата

- •6.1. Задачи динамического анализамашины

- •6.2. Построение динамической и математической модели машины

- •6.3. Решение уравнений движения машины

- •6.4. Построение динамических нагрузок машины

- •6.5. Улучшение показателей качества машины

- •6.6. Выводы

- •7. Вывод

- •Список литературы:

Сравнительный анализ механизмов по критериям качества

Прототипы сравниваются по следующим критериям:

• Габариты (механизм не должен быть слишком большим);

• Величина хода выходного звена (H);

• К1 – максимум передаточной функции первого порядка, отнесенный к длине кривошипа. Этот критерий характеризует внешние условия передачи сил и показывает соотношение между движущей силой на входе механизма и рабочей нагрузкой на выходе (при условии, что звенья не имеют массы). Поскольку выходное звено совершает возвратно-поступательное движение, критерий К1 численно равен максимуму аналога скорости точки приложения рабочей нагрузки, отнесенному к длине входного звена. В общем случае допускаемые значения критерия обычно принимают К1 < 3;

• К2 – критерий, характеризующий условия передачи сил в центральной кинематической паре выходной диады. Он может быть использован во всех механизмах, где центральной парой выходной диады является вращательная КП. Он равен отношению силы R в указанном шарнире к рабочей нагрузке P;

• КV – коэффициент изменения средней скорости.

Определение коэффициента изменения средней скорости Kv.

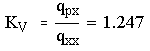

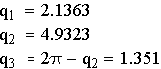

Прототип №1:

,

,

где:

![]() ,

,

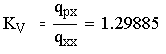

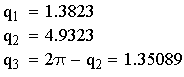

Прототип №2:

,

,

где:

![]() ,

,

В таблице 4.3. представлено сравнение характеристик двух прототипов.

Таблица 4.3.

№ |

H, м |

Kv |

габариты, х, м |

габариты, у, м |

К1 |

К2 |

1 |

0.199 |

1.29 |

0.840 |

0.680 |

0.925 |

ВВВ=186 ВВП=1.543 |

2 |

0.200 |

1.24 |

0.985 |

0.660 |

1.5 |

ВПВ=1 ВВП=1.1 |

Исходя из поставленных требований выбирается второй протип, как более подхлдящий.

Выводы

На основании сравнительного анализа двух прототипов исполнительного механизма по геометрическим и кинематическим параметрам, можно сделать выбор прототипа. Для дальнейших расчетов принимается в рассмаотрение прототип 2. Также были рассмотрены два метода кинематического анализа, расхождение полученных результатов не превышает 0.07%.

5. Силовой расчёт исполнительного механизма

5.1. Задачи силового расчёта механизмов

Задачей кинетостатического расчета механизма является определение реакций в кинематических парах и движущего момента Q с учетом сил инерции подвижных звеньев.

Значения реакций в кинематических парах необходимы для расчета деталей на жесткость и прочность. Реакции определяются в положении, в котором действует максимальная нагрузка.

Движущий момент необходимо опредлить для выбора двигателя механизма. Двигатель выбирается по максимальному движущему моменту и мощности. Движущий момент – тот момент, который необходимо приложить к кривошипу, для того чтобы вращать его с заданной постоянной скоростью при заданных рабочей нагрузке, силах тяжести и силах инерции.

Также необходимо оценить внутреннюю и внешнюю виброактивности механизма. Внешняя виброактивность определяется по главному вектору сил инерции. Ее можно уменьшить с помощью установки противовеса.

5.2. Определение рабочей нагрузки, сил тяжести, сил инерции

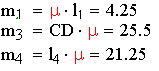

1. Вычисление масс звеньев, входящих в механизм.

Массы рассчитываются по формуле:

![]() [кг] (5.1)

[кг] (5.1)

где

μ = 50 кг/м – погонная масса;

![]() длина

звена.

длина

звена.

Для кривошипа, шатуна и кулисы:

Для ползуна:

![]()

Для камня кулисы:

![]()

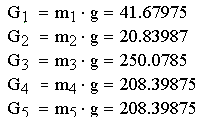

2. Вычисление сил тяжести.

Силы тяжести, действующие на каждое звено, вычисляются по формуле:

![]() [Н]

(5.2) где

[Н]

(5.2) где

![]() ускорение

свободного падения, м/с2

ускорение

свободного падения, м/с2

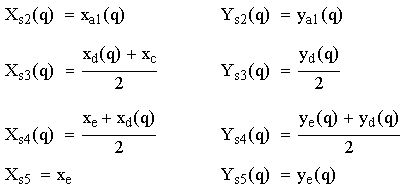

3. Определение координат центров тяжести звеньев.

Допущение: массы распределены в звеньях равномерно, центры тяжести находятся посередине звеньев.

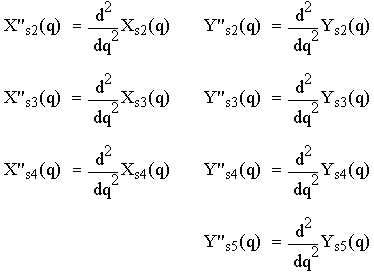

4. Определение ускорений центров тяжести звеньев.

5. Силы инерции, действующие на подвижнве звенья.

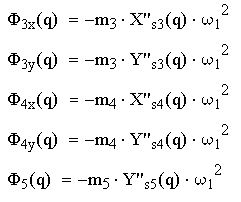

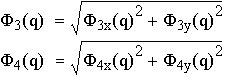

Полные выражения для сил инерции:

6. Выражения для осевых моментов инерции и моментов сил инерции.

7. Задание рабочей нагрузки.

При задании рабочей нагрузки необходимо учитывать следующие условия:

Мощность выходного звена должна быть отрицательна (т.е. знак рабочей нагрузки должен быть противоположен скорости выходного звена (в данном случае ползуна, 5-го звена)).

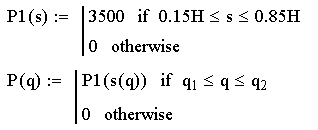

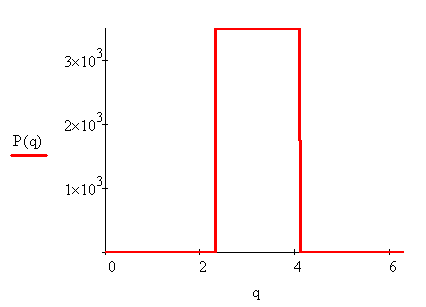

По заданию во время холостого хода нагрузка должна быть - 0 (Н), во время рабочего хода – 3500 (Н).

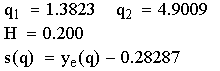

Программа для определения и построения зависимости P(q):

где

Рис.5.2. График зависимости рабочей нагрузки от обобщённой координаты для звена 5

На основе анализа построенных зависимостей видно, что учтены все требования к рабочей нагрузке.