- •Тема 10. Инфраструктура предприятия

- •1. Понятие, элементы и значение инфраструктуры.

- •2. Организация ремонтного хозяйства.

- •3. Управление инструментальным хозяйством.

- •4. Транспортное хозяйство.

- •5. Организация энергетического хозяйства предприятия.

- •6. Тенденции развития производственной инфраструктуры.

Тема 10. Инфраструктура предприятия

Понятие, элементы и значение инфраструктуры.

Организация ремонтного хозяйства.

Управление инструментальным хозяйством.

Транспортное хозяйство.

Энергетическое хозяйство.

Тенденции развития производственной инфраструктуры.

1. Понятие, элементы и значение инфраструктуры.

В условиях постоянного совершенствования технической базы производства все большую значимость приобретают проблемы рациональной организации вспомогательных и обслуживающих процессов, т. е. развитие инфраструктуры предприятия.

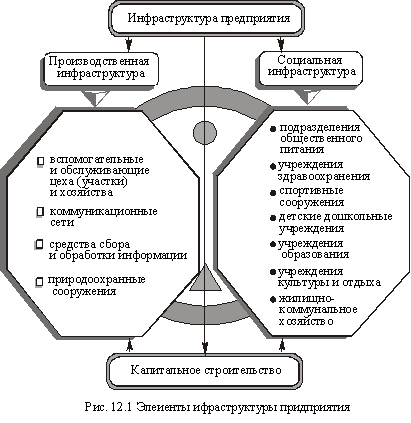

Инфраструктура (от лат. infra – ниже, под и struktura – построение, размещение) — это совокупность составных частей любого объекта, имеющих подчиненный (вспомогательный) характер и обеспечивающих условия для нормальной работы объекта в целом. Инфраструктура предприятия — это комплекс его вспомогательных и обслуживающих цехов, хозяйств и служб, без которых невозможно функционирование предприятия в целом. Различают производственную и социальную инфраструктуры, отдельно выделяют также капитальное строительство как специфическую форму воспроизводства и развития инфраструктуры предприятия (рис. 1).

Рис. 1. Элементы инфраструктуры предприятия.

К производственной инфраструктуре предприятия относятся подразделения, которые не принимают непосредственного участия в создании профильной продукции, но своей деятельностью создают условия, необходимые для работы основных производственных цехов. Социальная инфраструктура обеспечивает удовлетворение социально-бытовых и культурных потребностей работников предприятия.

Возрастание роли и значения производственной инфраструктуры объясняется тем, что:

повышение уровня механизации и автоматизации производственных процессов увеличивает объемы и сложность работ по ремонту и наладке оборудования, требует расширения номенклатуры инструмента, оснастки и приспособлений;

переход к новым технологиям и интенсификация режимов работы оборудования повышают требования к качеству и увеличивают потребность в различных видах энергии;

усложнение производственных процессов и углубление внутрипроизводственных связей между подразделениями увеличивают объем работ по транспортировке различных грузов;

постоянно возрастают нагрузки на коммуникационные сети природоохранные сооружения.

2. Организация ремонтного хозяйства.

Машины и оборудование состоят из многих конструктивных элементов, которые в процессе эксплуатации подвергаются разным нагрузкам и поэтому изнашиваются. Возникает необходимость в их ремонте.

Ремонт - процесс восстановления начальной дееспособности оборудования, утраченной в результате производственного использования. Основной задачей функционирования ремонтного хозяйства предприятия является обеспечение бесперебойной эксплуатации оборудования.

Служба ремонтного хозяйства в системе управления предприятием подчинена главному инженеру. В ее состав входят: ремонтно-восстановительная база предприятия, склады, цеха и общезаводские отделы ремонтного хозяйства (технологический, оборудования, диспетчерский).

Для предупреждения нерациональных потерь в производстве и сокращения затрат на ремонт служит система планово-предупредительных ремонтов.

Системой планово-предупредительных ремонтов называется совокупность различного вида работ по техническому уходу и ремонту оборудования, проводимых по заранее составленному плану с целью обеспечения наиболее эффективной эксплуатации оборудования.

В основе системы ППР заложены работы по техническому обслуживанию оборудования и по выполнению плановых ремонтов – текущих, средних и капитальных.

Техническое обслуживание включает работы по осмотру оборудования, проверке на точность, промывке, смазке и т.д. Эти виды работ выполняются по заранее составленному графику и носят периодический характер с четко выраженной повторяемостью.

Текущий ремонт осуществляется в процессе эксплуатации оборудования путем замены отдельных деталей, частей с последующей проверкой на точность, центровкой и т.п.

Средний ремонт носит более расширенный и углубленный характер, поскольку связан с заменой основных деталей, узлов, трущихся поверхностей.

Капитальный ремонт представляет собой самый трудоемкий, длительный и дорогостоящий процесс, связанный с полной заменой основных деталей, узлов, разборкой двигателей, трансформаторов. Капитальный ремонт, как правило, сопровождается снятием оборудования с фундамента, с последующей его сборкой и испытаниями.

Под ремонтным циклом следует понимать время между двумя капитальными ремонтами, а первый ремонтный цикл начинается с ввода оборудования в эксплуатацию до первого капитального ремонта. Очередность их выполнения может быть представлена следующей примерной схемой:

КР – ТО – ТО – МР1 – ТО – МР2 – ТО – СР – ТО – ТО – МР3 – ТО – КР,

где КР – капитальный ремонт; СР – средний ремонт; МР – малый ремонт; ТО – техническое обслуживание.

Межремонтный период, периодичность выполнения ремонтных работ, а также их трудоемкость и материалоемкость зависят от конструктивных особенностей оборудования. Исходя из этого, все оборудование на предприятии группируется по категориям ремонтной сложности. Каждой группе соответствует определенное число единиц сложности ремонта, которые устанавливаются по справочнику, и в конечном итоге формируется категория сложности ремонта. Причем отдельно оценивается категория сложности ремонта электрической и механической частей оборудования, а их итог дает искомую величину – категорию сложности ремонта конкретного оборудования.

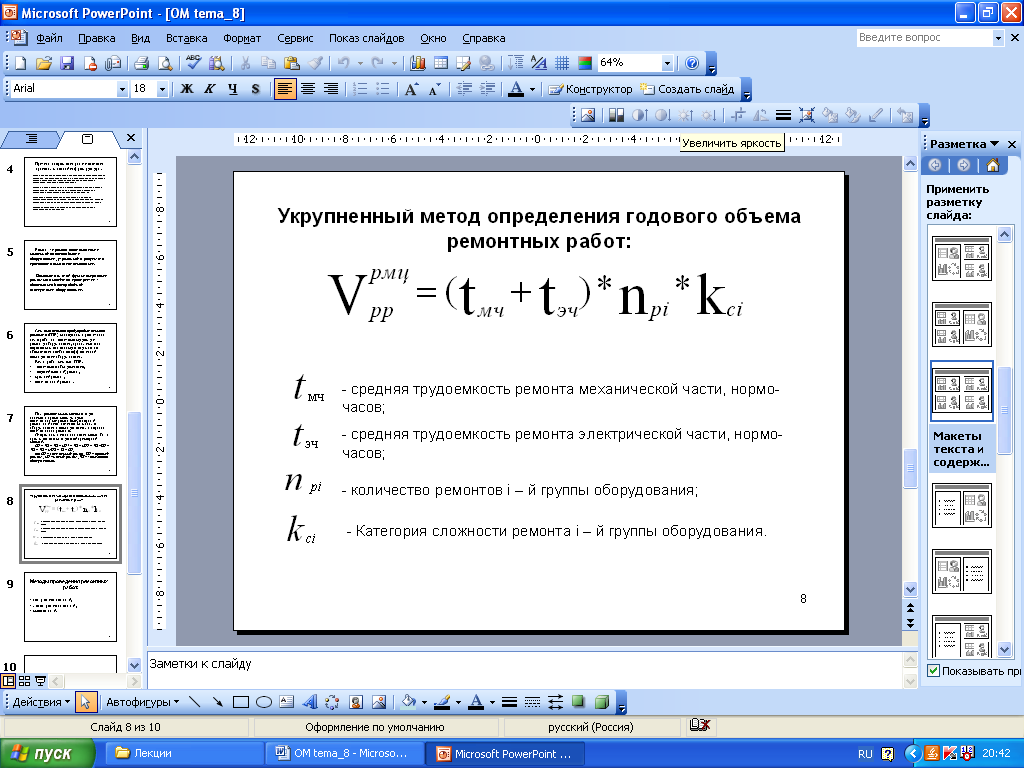

Годовой объем ремонтных работ ремонтно-механического цеха предприятия определяется укрупненным методом с использованием формулы (слайд 8):

![]()

Для вычисления продолжительности межремонтного периода Тмп и периодичности технического обслуживания Тmо по месяцам следует воспользоваться формулами:

,

,

,

,

где nmp, nmo – число текущих ремонтов и технических обслуживаний в течение ремонтного цикла определенного вида оборудования.

Ремонтный цикл однотипного оборудования (в годах) определяется по формуле:

![]()

Тн – нормативный фонд времени эксплуатации оборудования между капитальными ремонтами, ч;

kом – коэффициент вида обрабатываемого материала;

kпи – коэффициент типа применяемого инструмента;

kкт – коэффициент класса точности оборудования;

kво – коэффициент возраста оборудования;

kдо – коэффициент долговечности оборудования;

kкм – коэффициент категории массы оборудования;

Тдв – действительный годовой фонд времени работы оборудования;

qt – часть оперативного времени в действительном фонде.

Произведенные расчеты включаются в систему текущего внутрипроизводственного планирования с соответствующим ассигнованием средств и последующим учетом затрат на производство продукции.

Организационная подготовка проведения ремонтных работ может быть выполнена с применением одного из следующих методов: централизованным, децентрализованным и смешанным.

Централизованный метод характеризуется тем, что все виды ремонтных работ выполняются силами заводского ремонтно-механического цеха. В том случае, когда они выполняются цеховой службой ремонта, метод называется децентрализованным. Надо отметить, что эти методы имеют очевидные недостатки в виде сложной и дорогостоящей системы организации выполнения работ.

Смешанный метод позволяет с меньшими затратами осуществить ремонтные работы и характеризуется тем, что все виды технического обслуживания и ремонтов, за исключением капитального, выполняет цеховая служба ремонтного хозяйства, а капитальный ремонт – ремонтно-механический цех. При этом можно успешно пользоваться приемами узловой замены изношенных блоков путем их изъятия и ремонта на восстановительной базе, а можно выполнять работы по ремонту во время технологического и междусменного простоя оборудования.