- •Кафедра Механизации

- •По учебной дисциплине Материаловедение и технология конструкционных материалов

- •Учебные вопросы и расчет времени

- •Введение

- •1. Общие сведения омд

- •2. Физико-механические основы обработки металлов

- •3. Нагрев при обработке металлов давлением

- •3.1. Температурный интервал обработки

- •Заключение

СМОЛЕНСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

Кафедра Механизации

боевого управления

Кандидат технических наук

Рековец Андрей Васильевич

ЛЕКЦИЯ

По учебной дисциплине Материаловедение и технология конструкционных материалов

Тема № 1 .

|

Введение. |

Занятие №__

|

обработка металлов давлением |

2013 г

ЦЕЛИ ЗАНЯТИЯ

1. Изучить основы обработки металлов давлением.

2. Уяснить особенности физико-механических процессов в металлах

Время: 2 часа |

Место:аудитория |

УЧЕБНО – МАТЕРИАЛЬНОЕ ОБЕСПЕЧЕНИЕ:

Литература:

Оськин В.А., Евсинов В.В., Карпенков В.Ф. и др. Материаловедение. Технология конструкционных материалов. – М.: КолосС, 2007 г.

Козлов Ю.С. Материаловедение. - СПб.: Агар, 1999.

Материаловедение. Технология конструкционных материалов. - М.: КолосС, 2006.

Материаловедение и технология металлов. - М.: Высш.шк., 2006.

Технические средства обучения: Лектор 2000 (видеопроектор), слайды

Техника:

Учебные вопросы и расчет времени

I. Вводная часть |

5 мин. |

II.Учебные вопросы |

80 мин. |

|

25 мин. |

|

25 мин. |

|

30 мин. |

III. Заключительная часть |

5 мин. |

Введение

Обработка металлов давлением — один из наиболее прогрессивных способов обработки.

Под обработкой давлением подразумевают группу технологических процессов, в результате которых происходит изменение формы заготовок без нарушения их целостности.

Обработка металлов давлением основана на способности металлов к пластической (остаточной) деформации под воздействием внешних сил в определенных условиях.

Различают упругие и пластические деформации металлов.

При упругих деформациях происходит обратимое смещение атомов от равновесного положения на величину, меньшую межатомных расстояний.

При пластических деформациях происходит смещение атомов на величину, большую межатомных расстояний, что проявляется в виде сдвига одной части кристалла относительно другой его части. Пластическая деформация вызывает остаточные изменения в форме (остаточную деформацию), которые увеличиваются с ростом нагрузки вплоть до разрушения.

Теоретические основы обработки металлов давлением связаны с основами металловедения и физики металлов.

1. Общие сведения омд

По назначению различают два вида обработки металлов давлением:

для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), используемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей обработкой резанием или давлением. К таким процессам относятся прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), имеющих приближенные формы и размеры готовых деталей. К таким процессам относятся ковка и штамповка.

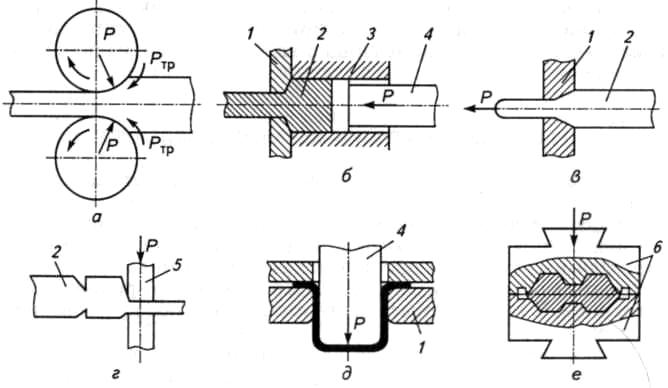

Прокатка заключается в обжатии заготовки между вращающимися валками (рис. 21.14, а).

Силами трения Ртр заготовка втягивается между валками, а силы Р, нормальные к поверхности валков, уменьшают поперечные размеры заготовки. Прокаткой изготовляют профили круглой и квадратной формы, рельсы, балки, швеллеры, листы и другие виды проката.

Прессование (рис. 21.14, б) заключается в выдавливании заготовки 2, находящейся в замкнутой форме 3, пуансоном 4 через отверстие матрицы 1, причем форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы. Прессованием изготовляют прутки, трубы, фасонные профили из цветных металлов, сплавов и сталей.

Волочение (рис. 21.14, в) заключается в протягивании заготовки 2 через отверстие в волоке (матрице 7), размеры поперечного сечения которого меньше размеров поперечного сечения исходной заготовки. Волочение используют для получения проволоки, калибровки прутков и труб круглого и фасонного сечения из стали и цветных металлов.

Ковкой (рис. 21.14, г) изменяют форму и размеры заготовки 2 путем последовательного воздействия универсальным инструментом 5 на отдельные участки заготовки. Ковкой получают поковки различных размеров простой и сложной формы (валы, шатуны, шестерни и т. д.) на молотах или прессах.

Рис. 21.14.

Схемы основных видов обработки металлов

давлением:

а

—

прокатки; б

—

прессования; в

—

волочения; г

—

ковки; д—

одного из процессов листовой штамповки;

е—

одного из процессов объемной штамповки;

I

—

матрица; 2—

заготовка; 3

— форма;

4—

пуансон; 5—

инструмент; 6—

штамп

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа 6 (для каждой детали изготовляют свой штамп).

Различают листовую и объемную штамповку.

Листовой штамповкой (рис. 21.14, д) получают плоские и пространственные полые детали из заготовок, толщина которых значительно меньше размеров в плане (листа, ленты, полосы). Обычно заготовка деформируется с помощью пуансона 4 и матрицы 1.

При объемной штамповке сортового металла (рис. 21.14, е) на заготовку, являющуюся обычно отрезком прутка, воздействуют специализированным инструментом — штампом 6. Металл заполняет полость штампа, приобретая его форму и размеры, что обеспечивает высокую точность.