- •1.2 Материальный баланс.

- •1.3 Уравнения рабочих и равновесных линий.

- •1.4 Различные модификации уравнений массоотдачи и массопередачи.

- •1.4.1 Уравнения массоотдачи и массопередачи в локальной форме.

- •Соответственно. Используя допущение об отсутствие сопротивления переносу вещества со стороны межфазной поверхности равновесии на границе раздела фаз, запишем:

- •1.4.2 Интегральная форма уравнений массоотдачи и массопередачи

- •1.4.3 Объёмные коэффициенты массоотдачи и массопередачи.

- •1.4.4 Число и высота единиц переноса

- •1.5 Аналогия тепло - и массообмена.

- •1.6 Упрощенные модели массоотдачи.

- •1.7. Классификация и основы расчета массообменных аппаратов.

- •1.7.1 Технологический расчет аппарата с непрерывным контактом фаз

- •Используя величину удельной поверхности контакта фаз вначале можно определить рабочий объем аппарата:

- •1.7.2 Технологический расчет аппарата со ступенчатым контактом фаз.

- •2. Абсорбция.

- •2.1. Равновесие при абсорбции. Закон Генри.

- •2.2. Материальный баланс и расход абсорбента

- •2.3 Тепловой баланс абсорбции.

- •2.4 Кинетика абсорбции.

- •2.5 Конструкции абсорберов.

- •Плёночные абсорберы.

- •Насадочные абсорберы.

- •Выбор насадки.

- •Тарельчатые абсорберы.

- •Распыливающие аппараты.

- •3. Перегонка жидкостей.

- •3.1. Равновесие в системах жидкость – пар.

- •3.2 Простая перегонка(дистилляция).

- •Однократная дистилляция.

- •Постепенная дистилляция.

- •Материальный баланс постепенной дистилляции.

- •3.4.Ректификация.

- •3.4.1. Материальный баланс непрерывной ректификации бинарных смесей.

- •Материальный баланс колонны по всему потоку:

- •Материальный баланс по нк:

- •Уравнения рабочих линий.

- •Выбор флегмовога числа.

- •3.4.2. Тепловой баланс ректификационной колонны.

- •3.5 Периодическая ректификация

- •3.6. Ректификация многокомпонентных смесей.

- •3.7. Экстрактивная и азеотропная ректификация.

- •3.8. Ректификационные установки.

- •4. Экстракция.

- •4.1.Жидкостная экстракция

- •4.1.1 Равновесия в системе жидкость – жидкость.

- •4.1.2 Материальный баланс процесса жидкостной экстракции. Однократная (одноступенчатая) экстракция.

- •4.1.3 Кинетика жидкостной экстракции.

- •4.1.3 Основные способы проведения жидкостной экстракции. Однократная (одноступенчатая) экстракция.

- •Многоступенчатая экстракция с перекрестным током растворителя.

- •Многократная экстракция с противоточным движением растворителя.

- •Непрерывная противоточная экстракция.

- •4.1.4. Классификация и конструкции экстракторов

- •4.1.4.1. Ступенчатые экстракторы

- •4.1.4.2 Дифференциально-контактные экстракторы. Экстракторы без подвода дополнительной энергии.

- •Экстракторы с подводом дополнительной энергии.

- •4.2. Экстрагирование в системе твердое тело – жидкость (выщелачивание).

- •4.2.1 Экстрагирование растворенного вещества.

- •4.2.2 Экстрагирование твердого вещества.

- •4.2.3. Способы и схемы экстрагирования.

- •5. Сушка.

- •5.1. Параметры влажного воздуха.

- •5.2. Диаграмма состояния влажного воздуха.

- •5.3 Равновесие при сушке.

- •5.4. Формы связи влаги с материалом.

- •5.4.1. Перемещение влаги внутри твердого материала

- •5.5 Материальный баланс конвективной сушки.

- •5.6 Тепловой баланс конвективной сушки.

- •5.7 Кинетика процесса конвективной сушки.

- •5.8. Устройство и принцип действия сушилок.

- •6.1 Адсорбенты.

- •6.2 Равновесие при адсорбции.

- •6.3 Материальный баланс адсорбции.

- •6.4. Кинетика периодической адсорбции.

- •6.5. Непрерывная адсорбция

- •6.6. Десорбция

- •6.7. Устройство и принципы действия адсорбционных аппаратов.

- •7. Кристаллизация.

- •7.1 Равновесие при кристаллизации.

- •7.2. Кинетика процессов кристаллизации.

- •7.3. Материальный и тепловой балансы кристаллизации. Материальный баланс.

- •7.4. Конструкции кристаллизаторов.

- •8. Мембранные процессы.

- •8.1. Классификация методов мембранного разделения. Типы мембран.

- •8.2. Механизм и кинетика мембранных процессов.

- •8.2.1. Баромембранные процессы.

- •8.2.2. Диффузионно-мембранные процессы.

- •8.2.3. Элетромембранные процессы.

- •8.2.4. Термомембранные процессы.

- •8.3. Конструкции мембранных аппаратов.

Используя величину удельной поверхности контакта фаз вначале можно определить рабочий объем аппарата:

а затем его высоту:

(1.59)

(1.59)

Проблема состоит в определении .

При плёночном течении жидкости по стенкам цилиндрического аппарата и контакте её с газовым потоком имеем:

(1.60)

(1.60)

Для

насадочного аппарата величину

можно выразить через удельную поверхность

насадки

![]() и долю активной поверхности

и долю активной поверхности

![]() :

:

![]() (1.61)

(1.61)

Величина

![]() может быть и больше единицы за счёт

образования волн на поверхности плёнки

и брызг жидкости при высоких скоростях

газового потока.

может быть и больше единицы за счёт

образования волн на поверхности плёнки

и брызг жидкости при высоких скоростях

газового потока.

Таким образом, проектный расчёт аппарата с непрерывным контактом фаз в первом приближении завершён, D и Н найдены. Остаётся вопрос, оптимальны ли размеры аппарата?

Критерием

оптимальности могут служить затраты

на проведение процесса. При заданных

характеристиках первой фазы (![]() ,

,

,

,![]() ),

затраты на проведение абсорбции и

экстракции можно представить в виде

трёх слагаемых V,

Δp,

.

),

затраты на проведение абсорбции и

экстракции можно представить в виде

трёх слагаемых V,

Δp,

.

В качестве первого параметра оптимизации берём расход второй фазы : рост приводит к росту и Ку и к уменьшению V. Однако растёт Δр на прокачку фазы .

В

качестве второго параметра оптимизации

возьмём фиктивную скорость

![]() .

При увеличении

уменьшается D,

возрастает

.

При увеличении

уменьшается D,

возрастает

![]() и

,

что приводит

к уменьшению V,

но растёт Δр аппарата.

и

,

что приводит

к уменьшению V,

но растёт Δр аппарата.

Варьирование значениями параметров оптимизации позволяет спроектировать аппарат, обеспечивающий минимальные затраты на проведение процесса.

1.7.2 Технологический расчет аппарата со ступенчатым контактом фаз.

Особенность процесса – существенная дискретная неоднородность удельной поверхности контакта фаз по высоте аппарата. Кроме того, в большинстве случаев для них не приемлемо допущение о параллельном движении фаз в режиме идеального вытеснения, которое использовалось при выводе основного уравнения массопередачи.

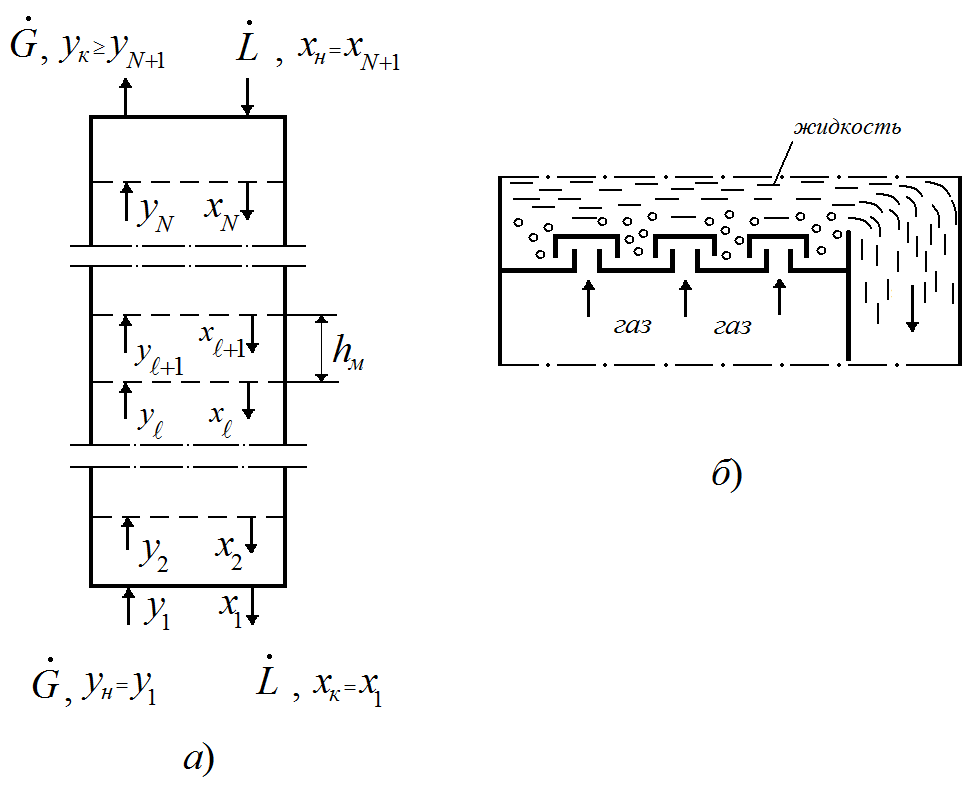

Рассмотрим схему проектного технологического расчёта массообменного аппарата со ступенчатым контактом фаз на примере тарельчатой колонны с противоточным движением газовой и жидкой фаз (рис.1.10).

Расход

жидкой фазы

,

его конечная концентрация, диаметр

аппарата

и

скорости движения фаз

и

![]() определяется также, как и для аппарата

с непрерывным контактом фаз.

определяется также, как и для аппарата

с непрерывным контактом фаз.

Рис. 1.10. Изменение концентраций фаз по высоте тарельчатой колонны (а) и схема тарельки (б)

Высоту

колонны можно связать с числом тарелок

N

и межтарельчатым расстоянием

![]() :

:

![]() (1.62)

(1.62)

Величина

![]() ,

являясь одним из параметров оптимизации,

в первом приближении может определяться

из условия максимально допустимого

уноса капель газовым потоком. Для

различных типов тарелок имеются

соотношения связывающие величину уноса

е с

и скоростью газовой фазы

.Обычно

допускают 0,1

кг жидкости

на 1 кг газа.

,

являясь одним из параметров оптимизации,

в первом приближении может определяться

из условия максимально допустимого

уноса капель газовым потоком. Для

различных типов тарелок имеются

соотношения связывающие величину уноса

е с

и скоростью газовой фазы

.Обычно

допускают 0,1

кг жидкости

на 1 кг газа.

Основная

задача – определение N,

обеспечивающих необходимый перенос

распределяемого компонента из одной

фазы в другую. Для этого вводится понятие

эффективности тарелки по Мэрфри (кпд

тарелки)

![]() ,

характеризующее степень достижения

равновесия между уходящими с тарелки

фазами:

,

характеризующее степень достижения

равновесия между уходящими с тарелки

фазами:

(1.63)

(1.63)

где

![]() -

концентрация распределяемого компонента

в газовой фазе, равновесная с уходящим

с l-ой

тарелки потоком жидкости. Аналогичным

образом можно найти

-

концентрация распределяемого компонента

в газовой фазе, равновесная с уходящим

с l-ой

тарелки потоком жидкости. Аналогичным

образом можно найти

![]() ,

используя концентрации жидкой фазы.

,

используя концентрации жидкой фазы.

Если

![]() ,

то такую тарелку называют теоретической.

Т.е. имеем такой объём аппарата,

концентрация распределяемого вещества

на выходе из которого

,

то такую тарелку называют теоретической.

Т.е. имеем такой объём аппарата,

концентрация распределяемого вещества

на выходе из которого

![]() равна равновесной концентрации на входе

в него:

равна равновесной концентрации на входе

в него:

![]() .

В этом объёме аппарата происходит

процесс полного (теоретического) обмена

распределяемого вещества между обеими

фазами.

.

В этом объёме аппарата происходит

процесс полного (теоретического) обмена

распределяемого вещества между обеими

фазами.

Следует

отметить, что при этом составы фаз

рассматриваются в различных сечениях

аппарата (![]() -

над l-ой

тарелкой,

-

над l-ой

тарелкой,

![]() -

под ней). Таким образом, в любом поперечном

сечении аппарата равновесие не достигается

-

под ней). Таким образом, в любом поперечном

сечении аппарата равновесие не достигается

![]() ,

иначе отсутствовала бы движущая сила

массопередачи.

,

иначе отсутствовала бы движущая сила

массопередачи.

Рассмотрим различные способы определения число тарелок N.

Потарелочный расчёт колонны.

Это аналитический метод определения N основан на решение уравнений материального баланса, равновесия и использования эффективности по Мэрфи для каждой тарелки.

Для

нижней тарелки под номером 1составы фаз

известны

![]() .

.

Рассмотрим вторую тарелку. Запишем необходимые уравнения:

уравнение

равновесия

![]() ,

(1.64)

,

(1.64)

уравнение

Мэрфри

![]() ,

(1.65)

,

(1.65)

уравнение

рабочей линии

,

(1.66)

,

(1.66)

Итак нашли составы фаз для тарелки 2. Далее, также для 3 тарелки и т.д.

Для

тарелки

![]() имеем:

имеем:

![]() (1.67)

(1.67)

![]() (1.68)

(1.68)

(1.69)

(1.69)

Расчёт

заканчивается при значении l,

для которого

начинает выполняться условие

![]() ,

при этом число тарелок N=l.

Поскольку число тарелок в аппарате

может достигать сотни и более, данный

алгоритм необходимо реализовать на

компьютере.

,

при этом число тарелок N=l.

Поскольку число тарелок в аппарате

может достигать сотни и более, данный

алгоритм необходимо реализовать на

компьютере.

Для ориентировочных расчётов, выполняемых вручную, используют упрощенные графические способы нахождения числа тарелок.

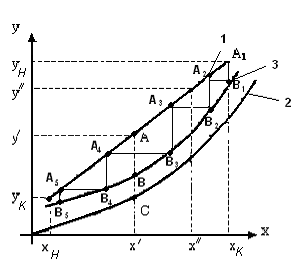

Определение числа тарелок с помощью кинетической кривой.

Эффективность по Мэрфри рассчитывается не для каждой тарелки, а лишь для нескольких сечений колонны, аналитическое решение уравнений (1.64-1.69) заменяется графическим.

Алгоритм действий следующий:

— строятся рабочая и равновесная линии;

— для

нескольких сечений аппарата (нескольких

рабочих концентраций![]() ;

;

![]() ;

;

![]() )

рассчитываются эффективности по Мерфри

)

рассчитываются эффективности по Мерфри

![]()

—находят

величины.![]()

![]() (1.70)

(1.70)

— на

диаграмме х – у наносятся точки

![]() и т.д. Соединяя их получим кинетическую

кривую.

и т.д. Соединяя их получим кинетическую

кривую.

— из

точки

![]() спускаемся по лестнице до тех пор, пока

для точки

спускаемся по лестнице до тех пор, пока

для точки

![]() не выполнится

условие

не выполнится

условие

![]() .

На этом построение заканчивается,

необходимое число тарелок в колонне

.

На этом построение заканчивается,

необходимое число тарелок в колонне

![]() .

.

Таким образом, аналитическое решение заменяется графическим определением число ступеней лестницы.

Рис.1.11. Определение числа тарелок с помощью кинетической кривой:

1 – рабочая линия, 2 – равновесная линия, 3 – кинетическая кривая.

Определение числа тарелок с помощью кпд колонны

Кпд колонны:

(1.71)

(1.71)

где

![]() -

теоретическое число тарелок, N

– действительное число тарелок. Величина

-

теоретическое число тарелок, N

– действительное число тарелок. Величина

![]() находится

из опыта. Найти

опытным путём достаточно сложно.

Необходимы данные по идентичной колонне.

находится

из опыта. Найти

опытным путём достаточно сложно.

Необходимы данные по идентичной колонне.

Алгоритм действий следующий:

аналитическим или графическим способом определяется

.

.по известным эмпирическим формулам рассчитывается к.п.д. колонны .

по формуле (1.71) находят необходимое

.

.