- •1.2 Материальный баланс.

- •1.3 Уравнения рабочих и равновесных линий.

- •1.4 Различные модификации уравнений массоотдачи и массопередачи.

- •1.4.1 Уравнения массоотдачи и массопередачи в локальной форме.

- •Соответственно. Используя допущение об отсутствие сопротивления переносу вещества со стороны межфазной поверхности равновесии на границе раздела фаз, запишем:

- •1.4.2 Интегральная форма уравнений массоотдачи и массопередачи

- •1.4.3 Объёмные коэффициенты массоотдачи и массопередачи.

- •1.4.4 Число и высота единиц переноса

- •1.5 Аналогия тепло - и массообмена.

- •1.6 Упрощенные модели массоотдачи.

- •1.7. Классификация и основы расчета массообменных аппаратов.

- •1.7.1 Технологический расчет аппарата с непрерывным контактом фаз

- •Используя величину удельной поверхности контакта фаз вначале можно определить рабочий объем аппарата:

- •1.7.2 Технологический расчет аппарата со ступенчатым контактом фаз.

- •2. Абсорбция.

- •2.1. Равновесие при абсорбции. Закон Генри.

- •2.2. Материальный баланс и расход абсорбента

- •2.3 Тепловой баланс абсорбции.

- •2.4 Кинетика абсорбции.

- •2.5 Конструкции абсорберов.

- •Плёночные абсорберы.

- •Насадочные абсорберы.

- •Выбор насадки.

- •Тарельчатые абсорберы.

- •Распыливающие аппараты.

- •3. Перегонка жидкостей.

- •3.1. Равновесие в системах жидкость – пар.

- •3.2 Простая перегонка(дистилляция).

- •Однократная дистилляция.

- •Постепенная дистилляция.

- •Материальный баланс постепенной дистилляции.

- •3.4.Ректификация.

- •3.4.1. Материальный баланс непрерывной ректификации бинарных смесей.

- •Материальный баланс колонны по всему потоку:

- •Материальный баланс по нк:

- •Уравнения рабочих линий.

- •Выбор флегмовога числа.

- •3.4.2. Тепловой баланс ректификационной колонны.

- •3.5 Периодическая ректификация

- •3.6. Ректификация многокомпонентных смесей.

- •3.7. Экстрактивная и азеотропная ректификация.

- •3.8. Ректификационные установки.

- •4. Экстракция.

- •4.1.Жидкостная экстракция

- •4.1.1 Равновесия в системе жидкость – жидкость.

- •4.1.2 Материальный баланс процесса жидкостной экстракции. Однократная (одноступенчатая) экстракция.

- •4.1.3 Кинетика жидкостной экстракции.

- •4.1.3 Основные способы проведения жидкостной экстракции. Однократная (одноступенчатая) экстракция.

- •Многоступенчатая экстракция с перекрестным током растворителя.

- •Многократная экстракция с противоточным движением растворителя.

- •Непрерывная противоточная экстракция.

- •4.1.4. Классификация и конструкции экстракторов

- •4.1.4.1. Ступенчатые экстракторы

- •4.1.4.2 Дифференциально-контактные экстракторы. Экстракторы без подвода дополнительной энергии.

- •Экстракторы с подводом дополнительной энергии.

- •4.2. Экстрагирование в системе твердое тело – жидкость (выщелачивание).

- •4.2.1 Экстрагирование растворенного вещества.

- •4.2.2 Экстрагирование твердого вещества.

- •4.2.3. Способы и схемы экстрагирования.

- •5. Сушка.

- •5.1. Параметры влажного воздуха.

- •5.2. Диаграмма состояния влажного воздуха.

- •5.3 Равновесие при сушке.

- •5.4. Формы связи влаги с материалом.

- •5.4.1. Перемещение влаги внутри твердого материала

- •5.5 Материальный баланс конвективной сушки.

- •5.6 Тепловой баланс конвективной сушки.

- •5.7 Кинетика процесса конвективной сушки.

- •5.8. Устройство и принцип действия сушилок.

- •6.1 Адсорбенты.

- •6.2 Равновесие при адсорбции.

- •6.3 Материальный баланс адсорбции.

- •6.4. Кинетика периодической адсорбции.

- •6.5. Непрерывная адсорбция

- •6.6. Десорбция

- •6.7. Устройство и принципы действия адсорбционных аппаратов.

- •7. Кристаллизация.

- •7.1 Равновесие при кристаллизации.

- •7.2. Кинетика процессов кристаллизации.

- •7.3. Материальный и тепловой балансы кристаллизации. Материальный баланс.

- •7.4. Конструкции кристаллизаторов.

- •8. Мембранные процессы.

- •8.1. Классификация методов мембранного разделения. Типы мембран.

- •8.2. Механизм и кинетика мембранных процессов.

- •8.2.1. Баромембранные процессы.

- •8.2.2. Диффузионно-мембранные процессы.

- •8.2.3. Элетромембранные процессы.

- •8.2.4. Термомембранные процессы.

- •8.3. Конструкции мембранных аппаратов.

Распыливающие аппараты.

В распыливающих абсорберах поверхность межфазного контакта создается диспергированием жидкости в газовом потоке. По способу диспергирования жидкости эти аппараты подразделяются на следующие группы:

полые (форсуночные),

скоростные прямоточные,

механические

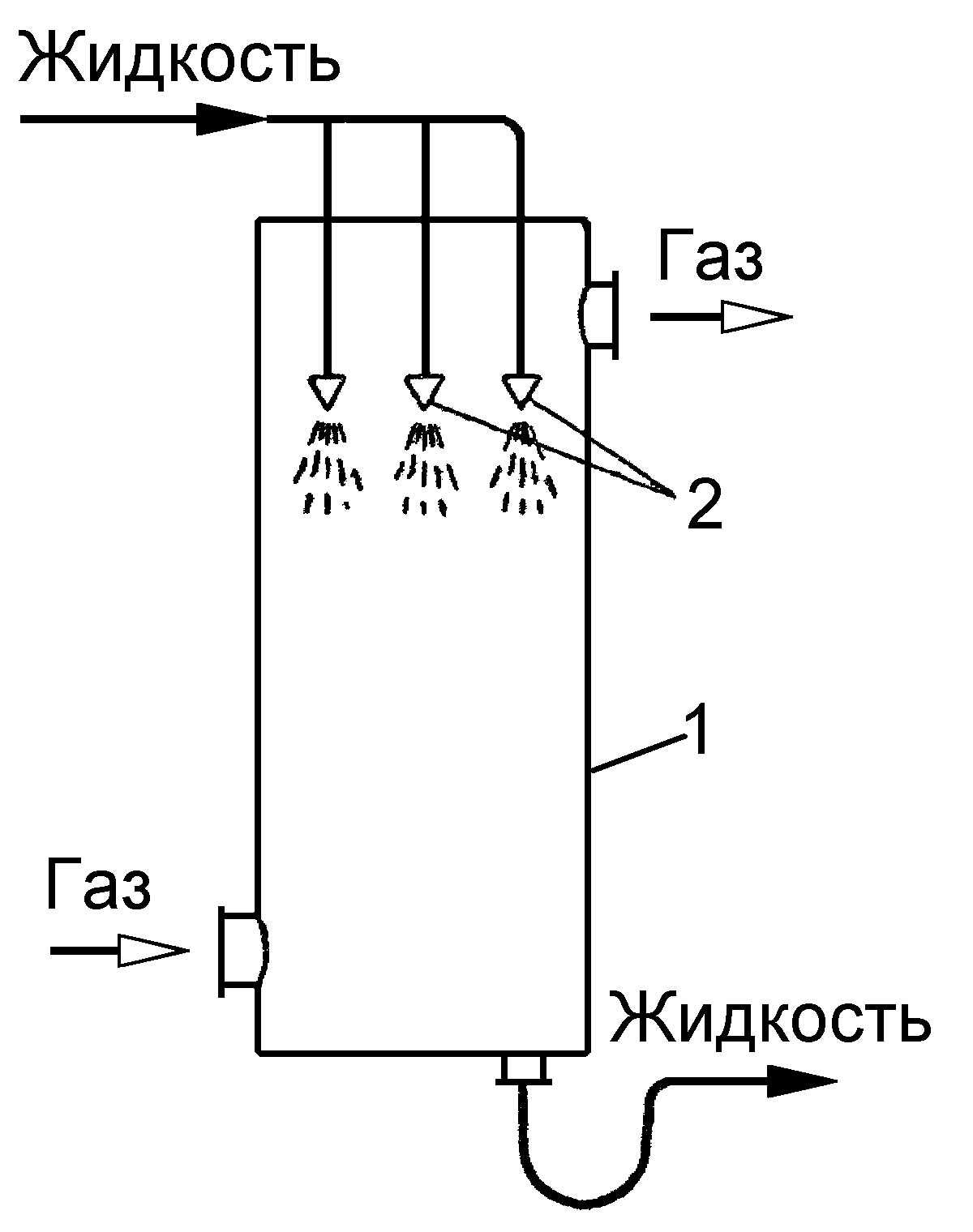

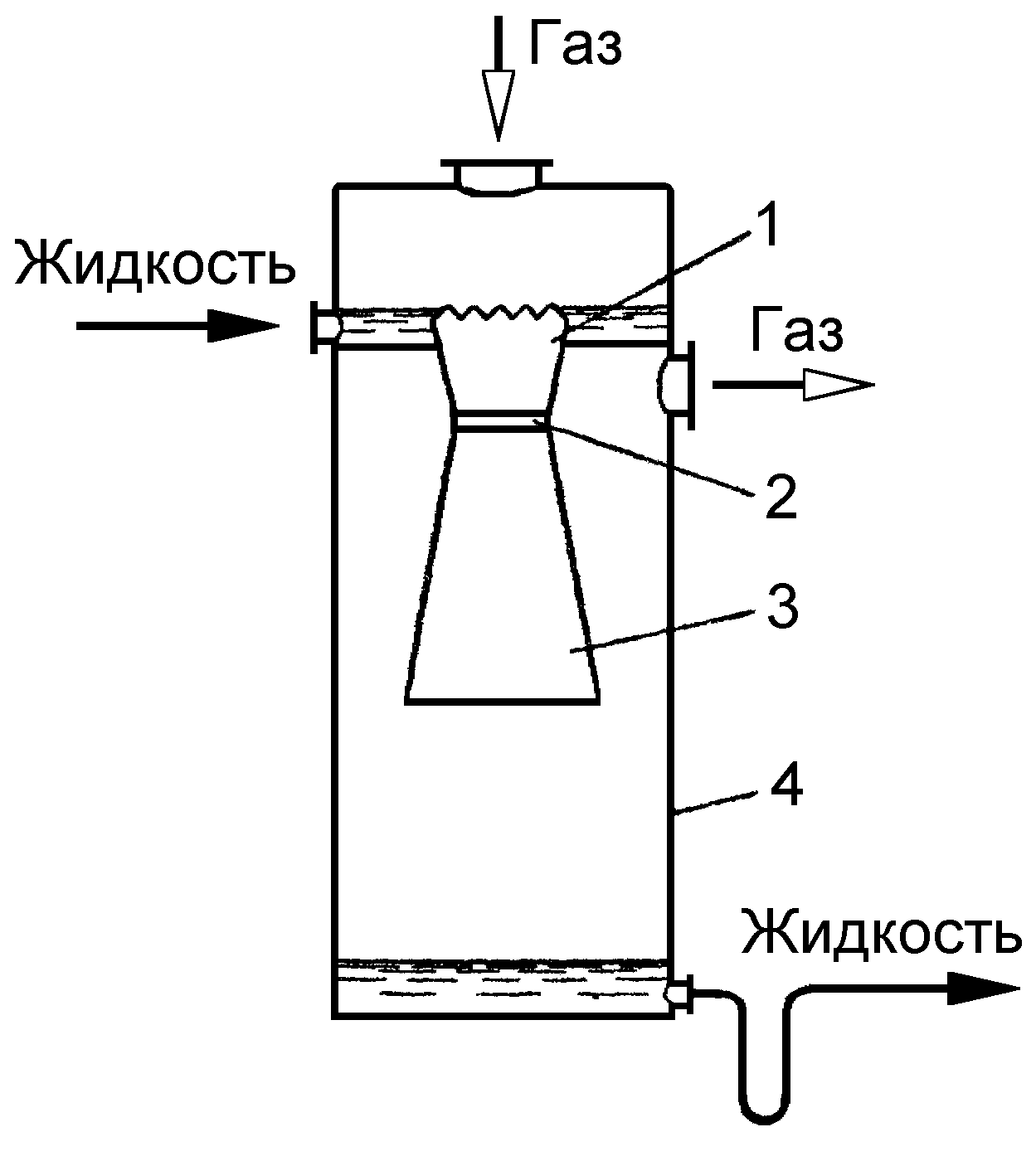

Рис. 2.20. Форсуночный полый Рис. 2.21. Абсорбер Вентури:

распыливающий абсорбер: 1 - конфузор; 2 - горловина;

1 - колонна; 2 - форсунка. 3 - диффузор; 4 - сепаратор.

Форсуночный полый абсорбер (рис.2.20) представляет собой полую колонну, по которой снизу вверх движется поток газа, а сверху с помощью форсунок распыливается жидкость. Допускается небольшие скорости газа (2 – 3 м/с). Реализуется небольшие объемные коэффициенты массопередачи. Применяются для поглощения хорошо растворимых газов.

В скоростных прямоточных абсорберах (абсорберы Вентури) (рис.2.21) жидкость захватывается и диспергируется газовым потоком большой скорости (20 – 30 м/с).

В механических абсорберах диспергирование жидкости происходит с помощью вращающихся устройств (дисков, валов, лопастей и т.д). Направление движения фаз может быть различным. Механические абсорберы достаточно эффективны, однако они более сложны.

3. Перегонка жидкостей.

Перегонка жидкостей представляет собой процесс, в котором разделяемая жидкая смесь нагревается до кипения, а образующийся пар отбирается и конденсируется. В результате получают жидкость – конденсат, состав которого отличается от состава начальной смеси. Повторяя много раз процесс испарения конденсата и конденсации, можно практически полностью разделить исходную смесь на чистые составные части (компоненты).

Процесс перегонки основан на том, что жидкости составляющие смесь, обладают различным давлением пара при одной и той же температуре. Поэтому состав пара, следовательно, состав конденсата отличается от состава исходной смеси: легколетучего (или низкокипящего - НК) в нем больше, чем в исходной смеси. Очевидно, что в неиспарившейся жидкости концентрация труднолетучего (или высококипящего - ВК) компонента будет больше, чем в исходной смеси.

Если исходная смесь состоит из летучего и нелетучего компонента, то их разделяют выпариванием. Посредством же перегонки разделяют смеси, все компоненты которого летучи. Компоненты смеси обладают различной летучестью при одной и той же температуре.

Жидкость, полученная в результате конденсации паров называется дистиллятом (ректификатом), оставшаяся часть – кубовым остатком.

Простая перегонка – процесс однократного частичного испарения смеси и конденсации образовавшихся паров. Простую перегонку применяют для разделения смесей, летучести компонентов которой существенно различны. Обычно простую перегонку используют для предварительного грубого разделения жидких смесей.

Ректификация - наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью – флегмой, полученной при частичной конденсации паров.

При взаимодействии поднимающихся паров со стекающей жидкостью происходит частичная конденсация пара и частичное испарение жидкости (флегмы) за счет теплоты конденсации. При этом из пара конденсируется в основном ВК, а из флегмы, в основном, НК. Таким образом, стекающая флегма непрерывно обогащается ВК, а поднимающиеся пары – НК.

В результате выходящий из колонны пар состоит почти целиком из НК. Если же в дефлегматоре происходит лишь частичная конденсация паров и в качестве флегмы от водится конденсат, а оставшиеся пары конденсируются и охлаждаются в конденсаторе-холодильнике 3 с образованием дистиллята, то xФ<yD<xD.