- •1.2 Материальный баланс.

- •1.3 Уравнения рабочих и равновесных линий.

- •1.4 Различные модификации уравнений массоотдачи и массопередачи.

- •1.4.1 Уравнения массоотдачи и массопередачи в локальной форме.

- •Соответственно. Используя допущение об отсутствие сопротивления переносу вещества со стороны межфазной поверхности равновесии на границе раздела фаз, запишем:

- •1.4.2 Интегральная форма уравнений массоотдачи и массопередачи

- •1.4.3 Объёмные коэффициенты массоотдачи и массопередачи.

- •1.4.4 Число и высота единиц переноса

- •1.5 Аналогия тепло - и массообмена.

- •1.6 Упрощенные модели массоотдачи.

- •1.7. Классификация и основы расчета массообменных аппаратов.

- •1.7.1 Технологический расчет аппарата с непрерывным контактом фаз

- •Используя величину удельной поверхности контакта фаз вначале можно определить рабочий объем аппарата:

- •1.7.2 Технологический расчет аппарата со ступенчатым контактом фаз.

- •2. Абсорбция.

- •2.1. Равновесие при абсорбции. Закон Генри.

- •2.2. Материальный баланс и расход абсорбента

- •2.3 Тепловой баланс абсорбции.

- •2.4 Кинетика абсорбции.

- •2.5 Конструкции абсорберов.

- •Плёночные абсорберы.

- •Насадочные абсорберы.

- •Выбор насадки.

- •Тарельчатые абсорберы.

- •Распыливающие аппараты.

- •3. Перегонка жидкостей.

- •3.1. Равновесие в системах жидкость – пар.

- •3.2 Простая перегонка(дистилляция).

- •Однократная дистилляция.

- •Постепенная дистилляция.

- •Материальный баланс постепенной дистилляции.

- •3.4.Ректификация.

- •3.4.1. Материальный баланс непрерывной ректификации бинарных смесей.

- •Материальный баланс колонны по всему потоку:

- •Материальный баланс по нк:

- •Уравнения рабочих линий.

- •Выбор флегмовога числа.

- •3.4.2. Тепловой баланс ректификационной колонны.

- •3.5 Периодическая ректификация

- •3.6. Ректификация многокомпонентных смесей.

- •3.7. Экстрактивная и азеотропная ректификация.

- •3.8. Ректификационные установки.

- •4. Экстракция.

- •4.1.Жидкостная экстракция

- •4.1.1 Равновесия в системе жидкость – жидкость.

- •4.1.2 Материальный баланс процесса жидкостной экстракции. Однократная (одноступенчатая) экстракция.

- •4.1.3 Кинетика жидкостной экстракции.

- •4.1.3 Основные способы проведения жидкостной экстракции. Однократная (одноступенчатая) экстракция.

- •Многоступенчатая экстракция с перекрестным током растворителя.

- •Многократная экстракция с противоточным движением растворителя.

- •Непрерывная противоточная экстракция.

- •4.1.4. Классификация и конструкции экстракторов

- •4.1.4.1. Ступенчатые экстракторы

- •4.1.4.2 Дифференциально-контактные экстракторы. Экстракторы без подвода дополнительной энергии.

- •Экстракторы с подводом дополнительной энергии.

- •4.2. Экстрагирование в системе твердое тело – жидкость (выщелачивание).

- •4.2.1 Экстрагирование растворенного вещества.

- •4.2.2 Экстрагирование твердого вещества.

- •4.2.3. Способы и схемы экстрагирования.

- •5. Сушка.

- •5.1. Параметры влажного воздуха.

- •5.2. Диаграмма состояния влажного воздуха.

- •5.3 Равновесие при сушке.

- •5.4. Формы связи влаги с материалом.

- •5.4.1. Перемещение влаги внутри твердого материала

- •5.5 Материальный баланс конвективной сушки.

- •5.6 Тепловой баланс конвективной сушки.

- •5.7 Кинетика процесса конвективной сушки.

- •5.8. Устройство и принцип действия сушилок.

- •6.1 Адсорбенты.

- •6.2 Равновесие при адсорбции.

- •6.3 Материальный баланс адсорбции.

- •6.4. Кинетика периодической адсорбции.

- •6.5. Непрерывная адсорбция

- •6.6. Десорбция

- •6.7. Устройство и принципы действия адсорбционных аппаратов.

- •7. Кристаллизация.

- •7.1 Равновесие при кристаллизации.

- •7.2. Кинетика процессов кристаллизации.

- •7.3. Материальный и тепловой балансы кристаллизации. Материальный баланс.

- •7.4. Конструкции кристаллизаторов.

- •8. Мембранные процессы.

- •8.1. Классификация методов мембранного разделения. Типы мембран.

- •8.2. Механизм и кинетика мембранных процессов.

- •8.2.1. Баромембранные процессы.

- •8.2.2. Диффузионно-мембранные процессы.

- •8.2.3. Элетромембранные процессы.

- •8.2.4. Термомембранные процессы.

- •8.3. Конструкции мембранных аппаратов.

Выбор насадки.

Основные требования к насадкам:

большая удельная поверхность

,

,большая пористость

,

,высокая прочность и химическая стойкость,

низкая стоимость,

низкие гидравлические сопротивления,

хорошая смачиваемость жидкостью.

Универсальной насадки удовлетворяющей всем этим требованиям не существует.

Наиболее широкое распространение в промышленности получили кольца Рашига.

В промышленности применяются регулярные насадки и насадки навалом.

Тарельчатые абсорберы.

Тарельчатые абсорберы представляют собой, как правило, вертикальные цилиндрические колонны с горизонтальными перфорированными перегородками (тарелками), служащими для увеличения поверхности контакта фаз. Тарельчатые абсорберы обычно противоточные, жидкость подается сверху колонны, газ – снизу.

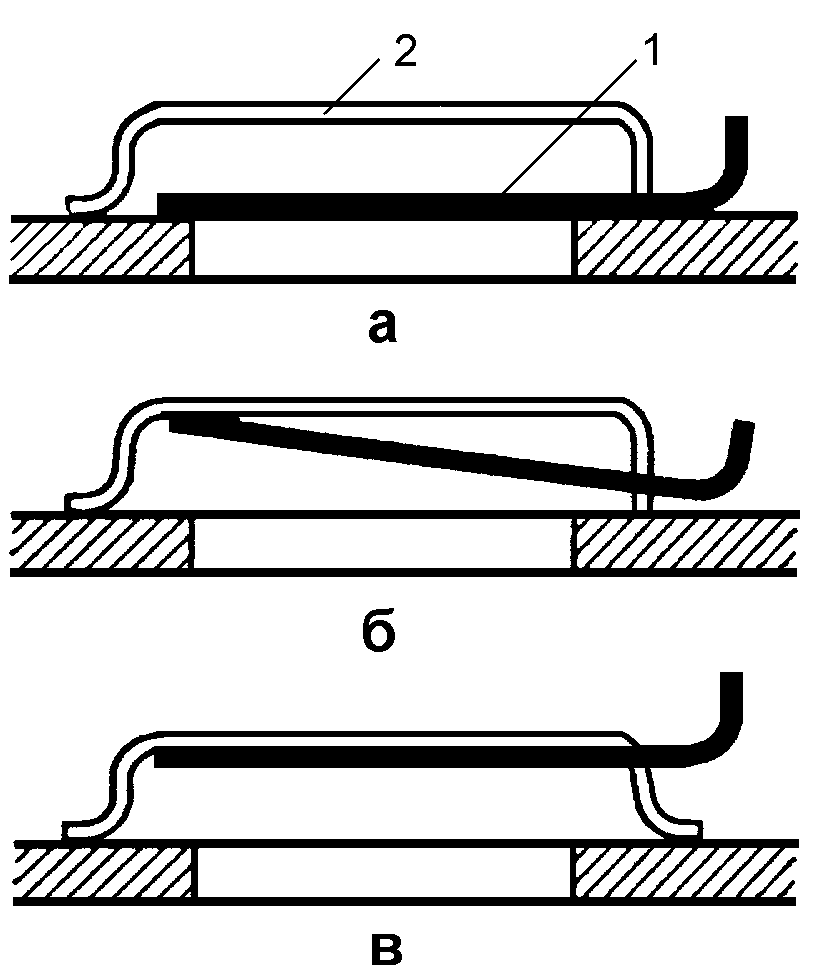

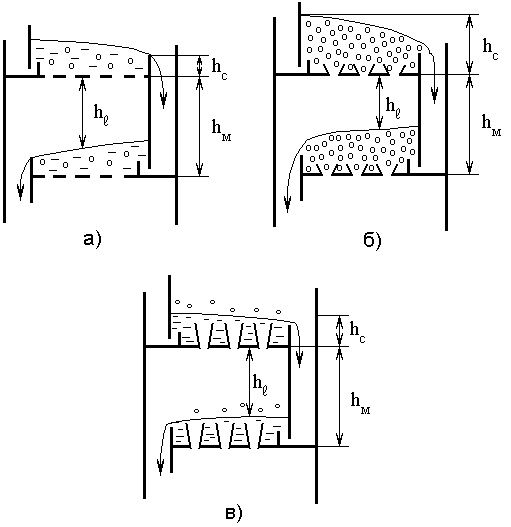

По способу перетока жидкости с верхних тарелок на нижние тарельчатые аппараты подразделяются на аппараты со сливными устройствами и без них (провальные). Наиболее распространены аппараты со сливными устройствами и перекрестным движением фаз (рис.2.12). В зависимости от фиктивной скорости движения газа можно выделить три основных режима: пузырьковый, пенный и струйный.

Рис.2.12 Гидравлические режимы работы ситчатых тарельчатых аппаратов при перекрестном движении фаз: а) пузырьковый; б) пенный; в) струйный.

Рассмотрим устройство наиболее широко используемых в промышленности тарелок с перекрестным движением фаз.

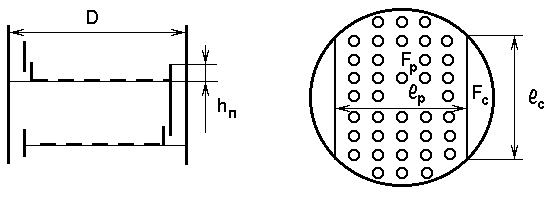

Ситчатые тарелки изображены на рисунках 2.12 и 2.13.Они представляют собой плиту с отверстиями 3 – 8 мм. Они просты, имеют низкие гидравлические сопротивления, высокоэффективны. Основной недостаток ситчатых тарелок – узкий диапазон устойчивой работы. Они чувствительны к загрязнениям.

Рис. 2.13. Геометрические характеристики ситчатой тарелки: D - диаметр колонны;

hп

- высота сливной перегородки;

![]() - периметр слива; Fс

- сечение перелива;

- периметр слива; Fс

- сечение перелива;

Fр

- рабочее сечение тарелки;

![]() - длина пути жидкости.

- длина пути жидкости.

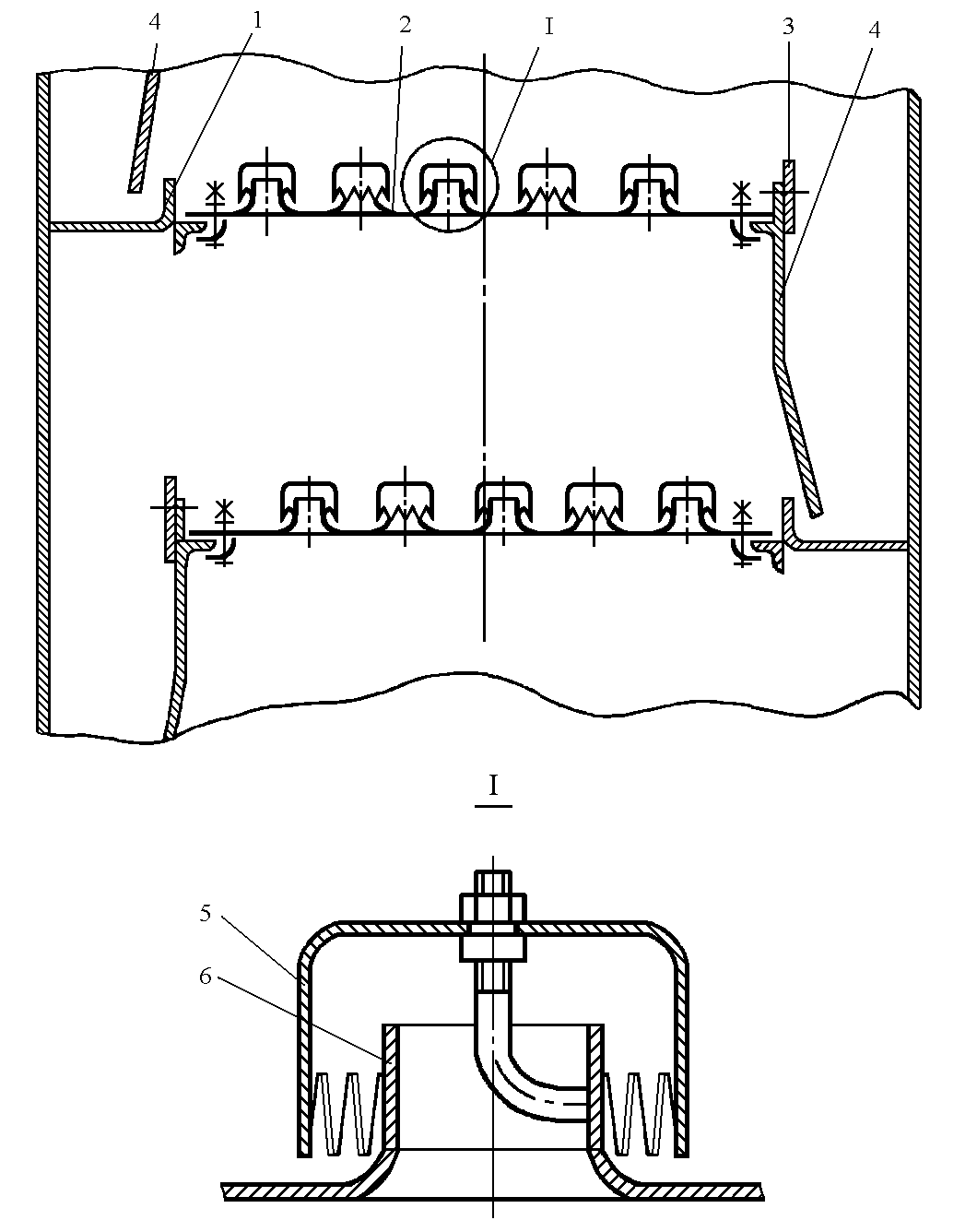

Колпачковые тарелки представляют собой плиту с достаточно крупными отверстиями (более 30 мм), к которым приварены патрубки. Над каждым патрубком установлен колпачок. Колпачки имеют прорези. Газ поступает на тарелку через патрубки, а затем разбивается прорезями колпачка на множество мелких струй, проходя сквозь слой жидкости. Недостатками колпачковых тарелок – значительные гидравлическое сопротивление, металлоемкость.

Рис. 2.14. Устройство колпачковой тарелки: 1 - переливная перегородка;

2 - полотно тарелки; 3 - сливная перегородка; 4 - сливная планка;

5 - колпачок; 6 - патрубок.

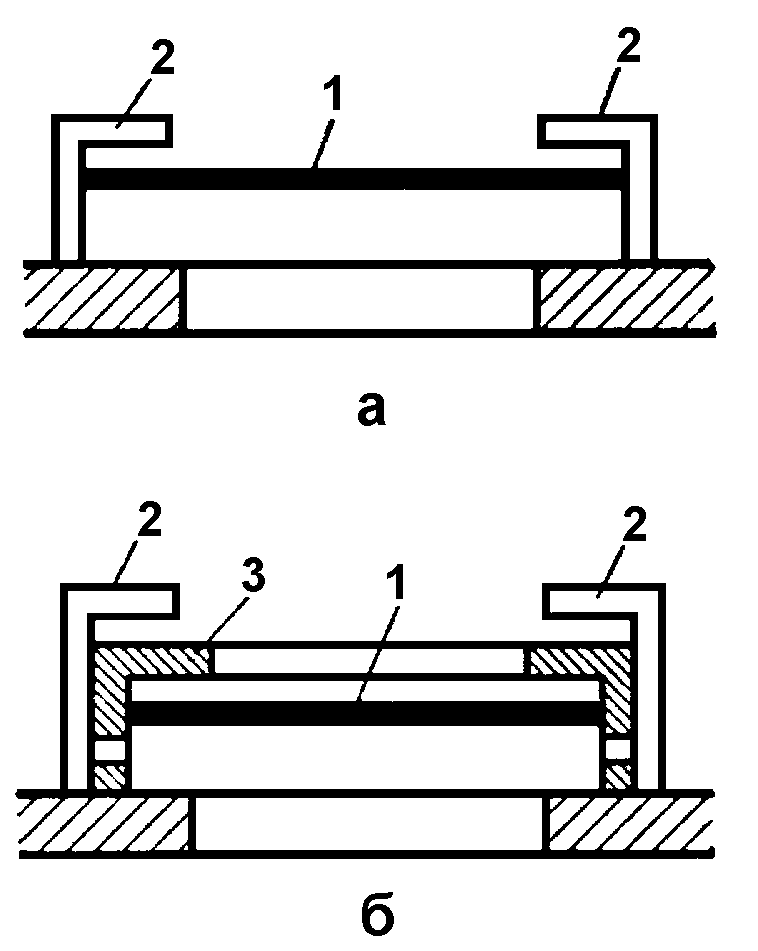

Клапанные тарелки совмещают достоинства колпачковых и ситчатых тарелок. Они выполняются в виде плит с достаточно крупными отверстиями (круглые, квадратные), закрытыми сверху клапанами. В зависимости от расхода газа клапаны автоматически действием собственного веса регулируют степень открытия отверстия, приподнимаясь над ним. В случае прекращения подачи газа клапаны закрывают отверстия и жидкость через отверстия не протикает.

Рис. 2.15. Устройство тарелки с прямоугольными клапанами: а) клапан закрыт; б) клапан полуоткрыт; в) клапан полностью открыт. 1 - клапан; 2 - ограничительная скоба.

|

Рис. 2.16. Устройство клапанных тарелок с круглыми клапанами: а) обычная клапанная тарелка; б) балластная тарелка. 1 - клапан; 2 – кронштейн-ограничитель; 3 - балласт.

|

Общим недостатком тарелок со сливными устройствами и перекрестным движением фаз является наличие градиента уровня жидкости - разности уровня жидкости на входе и на выходе с тарелки. Разность уровня жидкости на тарелке нарушает однородности ее работы.

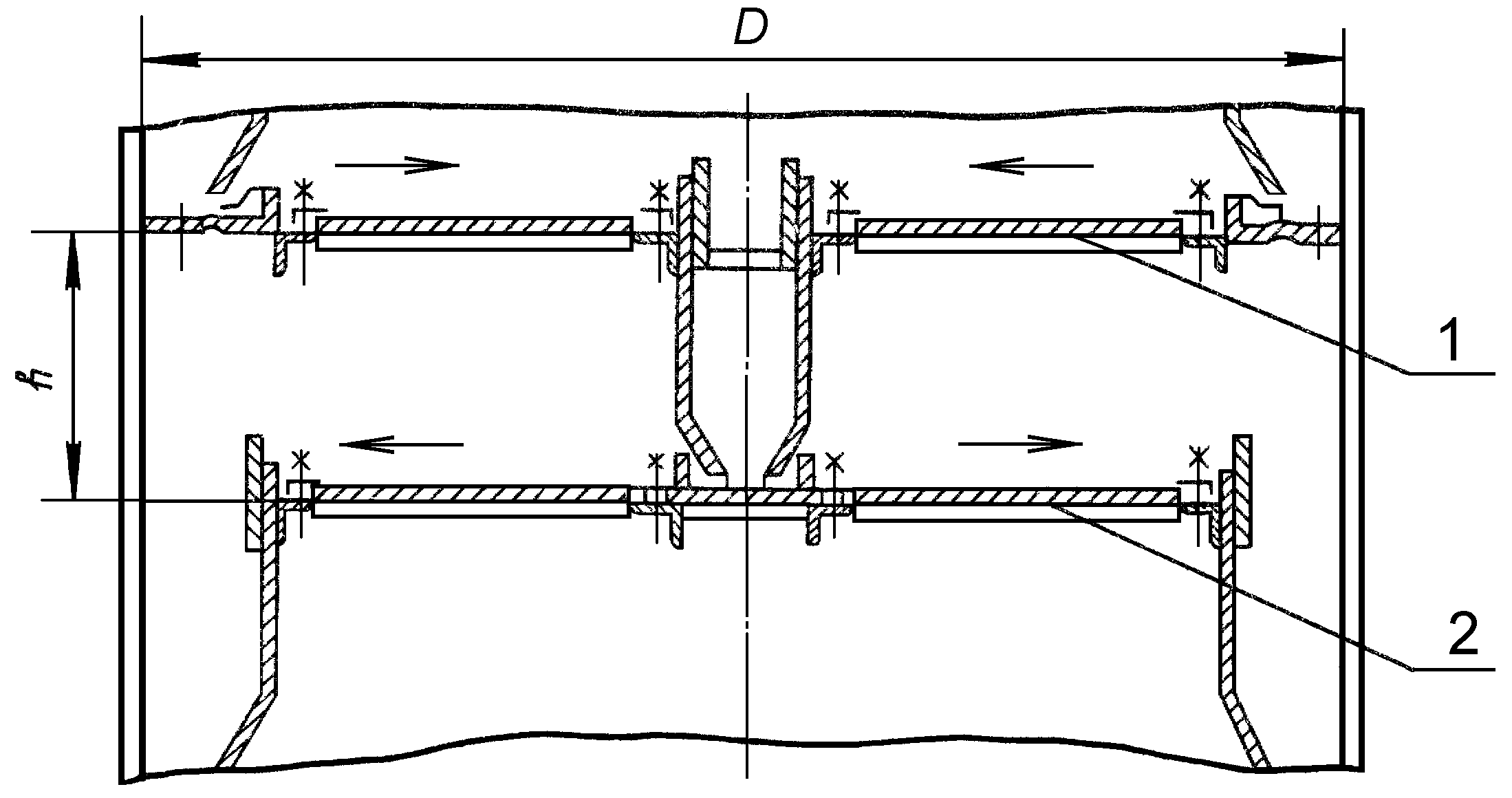

Для снижения эффекта градиента уровня жидкости используется двухпоточные тарелки (рис.2.17).

Рис. 2.17. Двухпоточные тарелки с центральным (1) и боковым (2) сливом.

Они представляют собой чередование тарелок с боковым и центральным сливом жидкости. Такая конструкция позволяет в два раза уменьшить как длину пути жидкости, так и ее скорость. Таким образом существенно уменьшается градиент уровня жидкости.

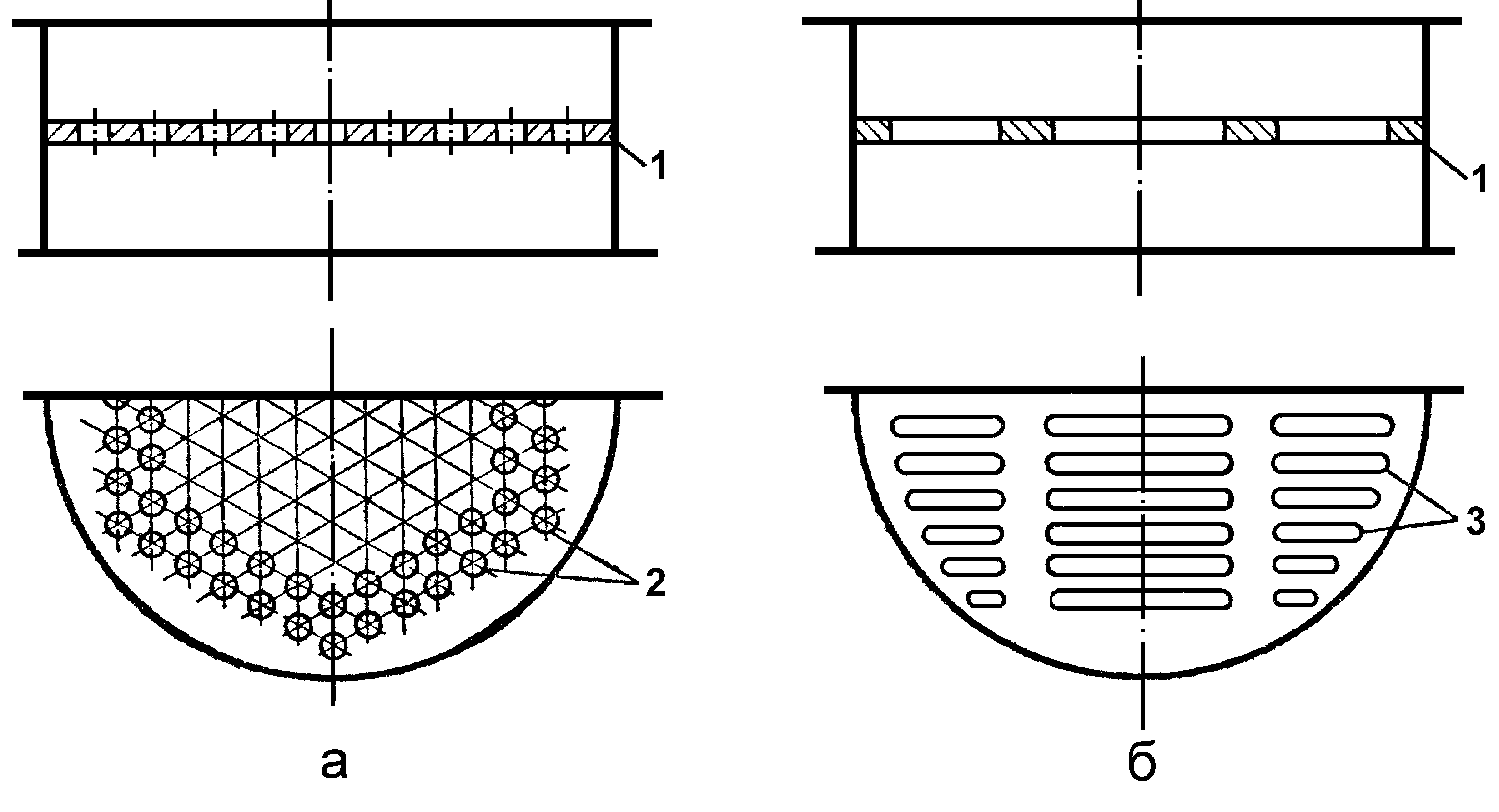

Рассмотрим тарелки без сливных устройств. Они называются провальными, так как жидкость проваливается с верхней тарелки на нижнюю через отверстия для прохода газа. Эти аппараты противоточные. В рабочем режиме на тарелке образуется слой жидкости. При этом возможные те же режиме взаимодействия, что и для тарелок со сливными устройствами – пузырьковой, пенный, струйный. Применяются дырчатые, решеточные и волнистые тарелки (рис.2.18).

Рис. 2.19. Устройство провальных тарелок: а) дырчатая; б) решетчатая;

1 - тарелка; 2 - круглые отверстия; 3 - щели.