- •Всероссийский научно-исследовательский институт целлюлозно-бумажной промышленности (внииб) Технология целлюлозно - бумажного производства

- •1.6.1. Автоматизация процессов периодической варки целлюлозы

- •1.6.1.1. Характеристика объекта управления

- •1.6.1.3. Задачи управления процессами периодической варки целлюлозы

- •1.6.1.4. Управление процессами периодической сульфатной варки целлюлозы

- •1.6.1.5. Управление процессами двухступенчатой сульфатной варки (целлюлоза для химической переработки)

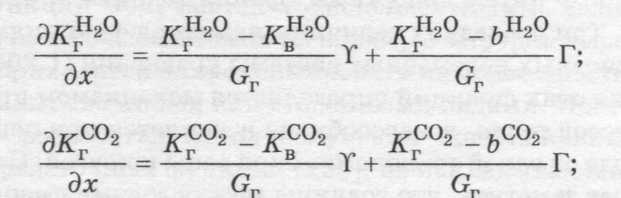

- •1.6.1.6. Математические модели сульфитной варки

- •1.6.1.7. Стратегия управления процессами периодической варки целлюлозы

- •1.6.1.8. Периодическая сульфатная варка с использованием тепла черного щелока

- •1.6.2.1. Характеристика объекта управления

- •1.6.2.2. Функциональные схемы автоматизации варочных котлов

- •7.6.2.3. Современные асутп непрерывной варки целлюлозы

- •1.6.2.4. Принципы и способы решения задач управления в современных системах автоматизации варочных котлов непрерывного действия

- •1.6.2.5. Датчики и регулирующая арматура современных систем автоматизации варочных котлов

- •1.6.3. Автоматизация процессов отбелки целлюлозы

- •1.6.3.1. Характеристика объекта управления

- •1.6.3.3. Основные варианты структуры систем управления ступенями отбелки целлюлозы

- •1.6.3.4. Автоматические измерители специальных параметров процессов отбелки целлюлозы

- •1.6.3.5. Управление ступенями отбелки

- •1.6.4. Автоматизация процессов регенерации химикатов в содорегенерационном котлоагрегате

- •1.6.4.1. Характеристика объекта управления

- •1.6.4.2. Модификация объекта управления

- •1.6.4.3. Стратегия управления регенерацией щелоков в срк

- •1.6.4.4. Задачи системы управления срк

- •1.6.4.5. Специализированные датчики

- •1.6.5. Автоматизация процесса регенерации извести

- •1.6.5.1. Характеристика объекта управления

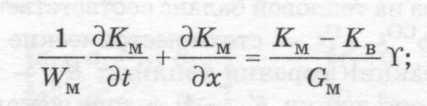

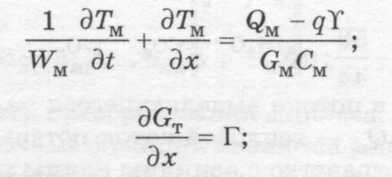

- •1.6.5.3. Аналитическая математическая модель объекта управления

- •1.6.5.4. Стационарный режим вращающейся известерегенерационной печи

- •1.6.5.5. Линеаризация системы уравнений стационарного режима

- •1.6.5.6. Метод исследования динамики известерегенерационной печи

- •1.6.5.7. Принципы автоматизации вращающихся печей

- •1.6.6.1. Характеристика объекта управления

- •1.6.6.2. Автоматизация процесса размола целлюлозы

- •Технические характеристики измерителя btg Opticon

- •1.6.6.4. Автоматизация процесса формования полотна

- •1.6.6.3. Автоматизация процесса составления композиции бумажной массы

- •Технические характеристики измерителей smart pulp

- •1.6.6.5. Автоматизация процесса сушки полотна

- •1.6.6.6. Системы управления качеством полотна

- •1.6.8. Оперативно-диспетчерское управление целлюлозно-бумажным производством

- •1.6.8.1. Направления развития систем оперативно-диспетчерского управления

- •1.6.8.2. Структура систем оперативно-диспетчерского управления

- •1.6.8.3. Функции и задачи асоду

- •1.6.9. Оперативно-диспетчерское управление энергетическим хозяйством предприятия

- •1.6.9.2. Структура асодуэ

- •1.6.10. Примеры реализации асоду в цбп

1.6.5. Автоматизация процесса регенерации извести

1.6.5.1. Характеристика объекта управления

Регенерация извести является неотъемлемой частью современного процесса регенерации щелочи в сульфатцеллюлозном производстве. В результате основной реакции процесса каустизации

Na2C03 + Са(ОН)2 = 2NaOH + СаС03 I (1.204)

в щелоке образуется осадок мелкодисперсного карбоната кальция — так называемый шлам. Количество шлама весьма значительно: почти 0,5 т сухого вещества на 1 т целлюлозы [147].

Необходимая для каустизации щелоков известь получается регенерацией из шлама. При этом основным процессом является эндотермическая реакция декарбонизации, проводимая во вращающейся известерегенерационной печи:

(1.205)

СаС03 -> СаО + С02 Т.

Подлежащий регенерации шлам, отмытый от щелочи, с концентрацией сухого вещества 20...25 % накапливается в сборниках, оснащенных для предотвращения осаждения пневматическими и механическими мешалками. Емкость сборников обеспечивает одно- двухсуточный запас шлама.

Жидкий известерегенерационный шлам из сборников сгущается на барабанном вакуум-фильтре до влажности 40...50 %. При этом производится дополнительная промывка шлама до содержания щелочи менее 1 %. С вакуум-фильтра шлам шнеком подается во вращающуюся печь (рис. 1.119).

Благодаря непрерывности технологического процесса, простоте и надежности конструкции и сравнительно низким эксплуатационным расходам вращающиеся печи получили широкое распространение в различных отраслях промышленности для термической обработки материалов. Печь представляет собой футерованный изнутри огнеупорным кирпичом стальной цилиндр, вращающийся на роликовых опорах вокруг своей оси, которая имеет небольшой уклон к горизонту. Примером может служить печь ОАО «Котласский ЦБК» (всего установлено две печи), имеющая следующие технические характеристики:

Производительность — 100 т/сутки по готовой извести

Расход мазута — 800 кг/ч

Длина — 67 м

Диаметр наружный — 3 м, внутренний — 2,5 м Уклон — 3°

Скорость вращения — 0,4...1,0 об/мин.

Печь оснащена вентилятором первичного воз-

q

духа производительностью 2... 10 тыс. м /ч, вентилятором вторичного воздуха производительностью 10...40 тыс. м3/ч, дымососом производительностью 20...60 тыс. м3/ч.

На ОАО «Братский ЛПК» установлены три печи производительностью 140 т/сут и длиной 75 м.

Материал подается в верхний конец печи и по мере движения вдоль нее проходит ряд технологических зон: сушки, нагрева, декарбонизации, охлаждения. На начальном участке печи в зоне сушки для улучшения теплообмена установлена цепная завеса. В цепной завесе материал сушится и гранулируется, влажность его снижается до 10... 15 %. Далее по движению происходит досушка и нагрев материала, а затем начинается основная зона — декарбонизации, переходящая в конце печи в короткую зону охлаждения. Готовая горячая известь ссыпается в барабанный воздушный холодильник, а затем — в бункер, из которого производится ее отбор на каустизацию.

Нагретый в холодильнике извести воздух нагнетается в нижний конец печи, где установлена топливная форсунка, при этом часть его — первичный воздух — подается непосредственно к форсунке, а остальной воздух — вторичный — поступает прямо в печь. Горячие газы, образующиеся в результате сгорания топлива, движутся навстречу материалу, отдавая ему тепло, и из верхнего конца печи отбираются дымососом. Далее газы поступают в скруббер Вентури для улавливания пыли перед выбросом в атмосферу. Для пылеулавливания используются также электрофильтры. Для восполнения потерь извести в производственном цикле на входе печи к шламу добавляется дробленый известняк.

Вращающаяся печь работает в технологической цепи, в связи с чем основной задачей управления печью является обеспечение заданного качества обжига извести при заданной производительности. Качество обжига извести принято оценивать содержанием оксида кальция, или содержанием остаточного карбоната. Содержание карбоната нельзя довести до нуля из-за особенностей механизма теплообмена в горячем конце печи. Здесь температура газа наибольшая и тепло к гранулам передается в жестком режиме, в основном излучением. В то же время перемешивание в слое материала происходит медленно, из-за чего возникает неравномерность нагрева гранул. Часть гранул получает недостаточно тепла для полной декарбонизации, а часть — перегревается. Перегрев гранул — «пережог» — приводит к уплотнению структуры, что снижает реакционную способность извести и вызывает затруднения при каустизации. Это заставляет смягчать режим обжига и мириться с неполным разложением карбоната кальция в печи. Содержание оксида кальция должно быть возможно большим, но при условии допустимого по требованиям каустизации «пережога». Это оптимальное содержание СаО в обожженной извести зависит от множества факторов, в частности, от вида и количества примесей, и определяется в каждом конкретном случае отдельно.

Датчиков для автоматического измерения содержания оксида кальция или карбоната кальция не существует, поэтому используются данные лабораторных анализов, что является большим затруднением при создании системы автоматического управления вращающейся известерегенерационной печью. Следует отметить, что внутри печи потоки материала и газа практически недоступны для каких-либо измерений их состояния. Такие объекты относятся к классу неполностью наблюдаемых объектов [148].

При распределенности параметров управляющие воздействия являются сосредоточенными на границе и избирательно воздействовать на материал на каком-либо участке печи не представляется возможным. Такие объекты относятся к классу неполностью управляемых [148]. Эти конструктивные особенности являются причиной того, что как объект управления вращающаяся печь имеет неблагоприятные динамические характеристики. Большая длина печи при малой скорости продвижения материала определяет большое транспортное запаздывание, значительный запас материала — инерционность, а противоток — сильную взаимосвязь параметров. Противоток — это, по сути, технологическая обратная связь, образующая контур, который включает элемент с транспортным запаздыванием, равным времени пребывания материала в печи. При возмущениях переходный процесс в таком контуре превышает время транспортного запаздывания и растягивается на многие часы. Учитывая, что кроме возмущений имеют место управляющие воздействия, печь не выходит из череды переходных процессов. Указанные сложности объекта управления вынуждают особое внимание уделять разработке математической модели вращающейся печи.

1.6.5.2. Экспериментальная математическая модель объекта управления

Экспериментальное определение динамических и статических характеристик объекта всегда является предпочтительным в силу простоты и малой трудоемкости. Однако вышеописанные особенное-

осе £.00

![]()

чам на этом пути. Традиционный метод — запись реакции на типовое возмущение — не дает лежных результатов. То же относится и к методам статистической динамики — взаимные корре-

;ионные функции «вход-выход» являются плохо обусловленными.

Значительный прогресс в использовании экспе-: л.ментальных методов наметился в последние годы в связи с резко возросшей вычислительной мощно-

ю применяемых в АСУТП процессоров и разви-

м методов адаптивной идентификации объектов управления. Например, компанией «Honeywell» [150] разработана программа для определения динамических характеристик известерегенерационной печи. Для получения модели данные с объекта снимались с интервалом 1 мин сериями по 10 ч в течение двух недель. В результате была получена матрица передаточных функций G(s) размерностью 3x3 (рис. 1.120). Вид передаточных функций — дробно-рациональные функции с запаздыванием. При использовании такой модели в системе управления необходима ее систематическая подстройка.

Однако подобные модели, основанные на представлении объекта «черным ящиком», не отражают внутренней структуры объекта, в нашем случае — распределенности параметров. Поэтому перспективным является аналитический подход к солению модели. При этом указанные подходы нельзя считать альтернативными — их следует рассматривать только взаимодополняющими.

![]()

![]()