- •2 5. Кристаллические решётки. Виды несовершенства кристаллического строения.

- •26 Технология производства и обработка тканей и изделий. Потребительские и технологические свойства тканей.

- •27 Организация места и труда в учебных мастерских, лабораториях, кабинетах.

- •29 Безопасные приёмы выполнения слесарных работ.

- •31 Пожаробезопасность в учебных кабинетах. Ответственность за пожарную безопасность. Противопожарный режим в школе.

- •34 Классификация сплавов и чугунов. Углеродистые и легированные стали.

- •35. Организация места и труда в учебных мастерских. Охрана труда при обработке материалов.

- •36. Общие сведения о металлорежущих станках. Металлорежущие станки. Понятие о технологическом процессе механической обработки металлов.

- •37. Обработка на металлорежущих станках: оборудование, приспособления, инструменты и методы основных видов обработки.

- •39. Термореактивные и термопластичные полимеры. Отличие полимеров от пластмасс.

- •40. Изготовление изделий на фрезерных станках. Управление фрезерным станком. Нарезание наружной резьбы. Обработка металлов на промышленном предприятии.

- •41. Топливно-энергетический комплекс России. Основные и альтернативные способы производства энергии.

36. Общие сведения о металлорежущих станках. Металлорежущие станки. Понятие о технологическом процессе механической обработки металлов.

М еталлоре́жущий

стано́к — станок, предназначенный для

размерной обработки металлических

заготовок путем снятия материала

механическим способом. Станки

классифицируются по множеству признаков.По

классу точности металлорежущие станки

классифицируются на пять классов: (Н)

Нормальной точности(П) Повышенной

точности (В) Высокой точности(А) Особо

высокой точности(С) Особо точные станки

(мастер-станки)Классификация металлорежущих

станков по массе: лёгкие (< 1 т)средние

(1-10 т)тяжёлые (>10 т)уникальные (>100 т)

Классификация металлорежущих станков

по степени автоматизации:

ручныеполуавтоматыавтоматыстанки с

ЧПУгибкие производственные

системыКлассификация металлорежущих

станков по степени специализации:

универсальные. Для изготовления широкой

номенклатуры деталей малыми партиями.

Используются в единичном и серийном

производстве. Также используют при

ремонтных работах. специализированные.

Для изготовления больших партий деталей

одного типа. Используются в среднем и

крупносерийном производствеспециальные.

Для изготовления одной детали или детали

одного типоразмера. Используются в

крупносерийном и массовом производствеПроцесс

резания металлов заключается в срезании

с заготовки лишнего слоя в виде стружки

с целью получения детали требуемой

формы, размеров и классов чистоты

обработанных поверхностей. Основными

видами механической обработки являются:

точение, строгание, сверление, фрезерование,

шлифование и др. Все эти виды обработки

осуществляют на металлорежущих станках

с помощью различных режущих инструментов

- резцов, сверл, фрез и др. Основой всех

разновидностей процесса резания является

точение, а основой всех видов режущего

инструмента токарный резец.Для

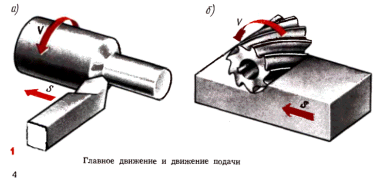

осуществления процесса резания необходимо

иметь два движения - главное (рабочее)

и движение подачи. Главное движение при

точении - это вращательное движение

обрабатываемой заготовки (рис. 1, а). При

фрезеровании главным движением является

вращение фрезы (рис. 1, б). Скорость

главного движения определяет скорость

резания. Поступательное перемещение

резца в продольном или поперечном

направлении является движением подачи

при точении. При фрезеровании движением

подачи является поступательное

перемещение обрабатываемой заготовки

в продольном, поперечном или вертикальном

направлениях. Скорость главного движения

всегда больше скорости движения подачи.

В процессе резания образуется стружка.

еталлоре́жущий

стано́к — станок, предназначенный для

размерной обработки металлических

заготовок путем снятия материала

механическим способом. Станки

классифицируются по множеству признаков.По

классу точности металлорежущие станки

классифицируются на пять классов: (Н)

Нормальной точности(П) Повышенной

точности (В) Высокой точности(А) Особо

высокой точности(С) Особо точные станки

(мастер-станки)Классификация металлорежущих

станков по массе: лёгкие (< 1 т)средние

(1-10 т)тяжёлые (>10 т)уникальные (>100 т)

Классификация металлорежущих станков

по степени автоматизации:

ручныеполуавтоматыавтоматыстанки с

ЧПУгибкие производственные

системыКлассификация металлорежущих

станков по степени специализации:

универсальные. Для изготовления широкой

номенклатуры деталей малыми партиями.

Используются в единичном и серийном

производстве. Также используют при

ремонтных работах. специализированные.

Для изготовления больших партий деталей

одного типа. Используются в среднем и

крупносерийном производствеспециальные.

Для изготовления одной детали или детали

одного типоразмера. Используются в

крупносерийном и массовом производствеПроцесс

резания металлов заключается в срезании

с заготовки лишнего слоя в виде стружки

с целью получения детали требуемой

формы, размеров и классов чистоты

обработанных поверхностей. Основными

видами механической обработки являются:

точение, строгание, сверление, фрезерование,

шлифование и др. Все эти виды обработки

осуществляют на металлорежущих станках

с помощью различных режущих инструментов

- резцов, сверл, фрез и др. Основой всех

разновидностей процесса резания является

точение, а основой всех видов режущего

инструмента токарный резец.Для

осуществления процесса резания необходимо

иметь два движения - главное (рабочее)

и движение подачи. Главное движение при

точении - это вращательное движение

обрабатываемой заготовки (рис. 1, а). При

фрезеровании главным движением является

вращение фрезы (рис. 1, б). Скорость

главного движения определяет скорость

резания. Поступательное перемещение

резца в продольном или поперечном

направлении является движением подачи

при точении. При фрезеровании движением

подачи является поступательное

перемещение обрабатываемой заготовки

в продольном, поперечном или вертикальном

направлениях. Скорость главного движения

всегда больше скорости движения подачи.

В процессе резания образуется стружка.

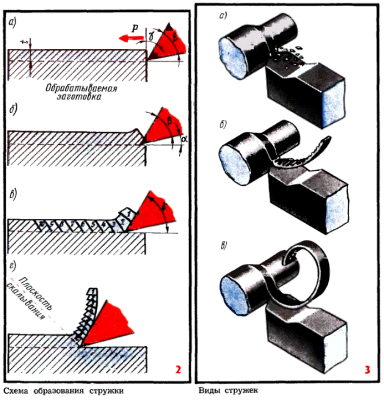

Н а

рис. 2 показана схема образования стружки

при резании материалов. Заготовка и

резец закреплены на станке. Резец,

установленный на некоторую глубину

резания, перемещается под действием

силы, передаваемой станком. При резании

пластичных материалов различают

следующие фазы образования элемента

стружки В начале резания происходит

соприкосновение резца с обрабатываемой

заготовкой (рис. 2, а). Затем резец своей

вершиной вдавливается в материал (рис.

2, б), который претерпевает деформацию

сдвига. Дальнейшее внедрение резца

преодолевает силы сцепления между

отделяемым слоем и основным материалом

и приводит к скалыванию (или сдвигу)

первого элемента стружки (рис. 2, в). Затем

резец, продолжая движение, отделяет от

основной массы материала последующие

элементы стружки (второй, третий и т.

д.). Цифрами 1, 2, 3, ..., 10 (рис. 2, в, г,) показаны

последовательно образуемые элементы

стружки. Срезанный в виде стружки слой

металла может иметь различный вид в

зависимости от условий обработки,

обрабатываемого материала и других

факторов.Различают следующие виды

стружек (рис. 3). Стружка надлома (рис. 3,

а) получается при обработке хрупких

материалов (чугуна, бронзы и др.). Частицы

стружки не связаны между собой. Даже

при обработке стали с большими подачами

и очень малыми скоростями резания

образуется стружка надлома. Стружка

скалывания (рис. 3, б) образуется при

обработке стали со средними скоростями

резания. Сторона стружки, которая

касалась передней поверхности инструмента,

гладкая, блестящая, а внешняя сторона

- с зазубринами.Сливная стружка (рис. 3,

в) получается при резании пластичных

материалов (медь, алюминий, сталь и др.)

с большими скоростями резания. Стружка

имеет вид ленты, завивающейся в плоскостную

или винтовую спираль , или отдельных

стружек (при фрезеровании) без зазубрин,

свойственных стружке скалывания.

Тока́рный стано́к — станок для обработки

резанием (точением) заготовок из металлов

и др. материалов в виде тел вращения. На

токарных станках выполняют обточку и

расточку цилиндрических, конических и

фасонных поверхностей, нарезание резьбы,

подрезку и обработку торцов, сверление,

зенкерование и развертывание отверстий

и т. д. Заготовка получает вращение от

шпинделя, резец — режущий инструмент

— перемещается вместе с салазками

суппорта от ходового вала или ходового

винта, получающих вращение от механизма

подачи. В состав токарной группы станков

входят станки выполняющие различные

операции точения: обдирку, снятие фасок,

растачивание и т. д. Фре́зерные станки́

— группа металлорежущих станков в

классификации по виду обработки.

Фрезерные станки предназначены для

обработки с помощью фрезы плоских и

фасонных поверхностей, тел вращения,

зубчатых колёс и т. п. металлических и

других заготовок. При этом фреза,

закрепленная в шпинделе фрезерного

станка, совершает вращательное (главное)

движение, а заготовка, закреплённая на

столе, совершает движение подачи

прямолинейное или криволинейное (иногда

осуществляется одновременно вращающимся

инструментом). Управление может быть

ручным, автоматизированным или

осуществляться с помощью системы ЧПУ

(CNC). Металлорежущий инструмент фрезерной

группы станков. Концевые фрезы. Во

фрезерных станках главным движением

является вращение фрезы, а движение

подачи — относительное перемещение

заготовки и фрезы.

а

рис. 2 показана схема образования стружки

при резании материалов. Заготовка и

резец закреплены на станке. Резец,

установленный на некоторую глубину

резания, перемещается под действием

силы, передаваемой станком. При резании

пластичных материалов различают

следующие фазы образования элемента

стружки В начале резания происходит

соприкосновение резца с обрабатываемой

заготовкой (рис. 2, а). Затем резец своей

вершиной вдавливается в материал (рис.

2, б), который претерпевает деформацию

сдвига. Дальнейшее внедрение резца

преодолевает силы сцепления между

отделяемым слоем и основным материалом

и приводит к скалыванию (или сдвигу)

первого элемента стружки (рис. 2, в). Затем

резец, продолжая движение, отделяет от

основной массы материала последующие

элементы стружки (второй, третий и т.

д.). Цифрами 1, 2, 3, ..., 10 (рис. 2, в, г,) показаны

последовательно образуемые элементы

стружки. Срезанный в виде стружки слой

металла может иметь различный вид в

зависимости от условий обработки,

обрабатываемого материала и других

факторов.Различают следующие виды

стружек (рис. 3). Стружка надлома (рис. 3,

а) получается при обработке хрупких

материалов (чугуна, бронзы и др.). Частицы

стружки не связаны между собой. Даже

при обработке стали с большими подачами

и очень малыми скоростями резания

образуется стружка надлома. Стружка

скалывания (рис. 3, б) образуется при

обработке стали со средними скоростями

резания. Сторона стружки, которая

касалась передней поверхности инструмента,

гладкая, блестящая, а внешняя сторона

- с зазубринами.Сливная стружка (рис. 3,

в) получается при резании пластичных

материалов (медь, алюминий, сталь и др.)

с большими скоростями резания. Стружка

имеет вид ленты, завивающейся в плоскостную

или винтовую спираль , или отдельных

стружек (при фрезеровании) без зазубрин,

свойственных стружке скалывания.

Тока́рный стано́к — станок для обработки

резанием (точением) заготовок из металлов

и др. материалов в виде тел вращения. На

токарных станках выполняют обточку и

расточку цилиндрических, конических и

фасонных поверхностей, нарезание резьбы,

подрезку и обработку торцов, сверление,

зенкерование и развертывание отверстий

и т. д. Заготовка получает вращение от

шпинделя, резец — режущий инструмент

— перемещается вместе с салазками

суппорта от ходового вала или ходового

винта, получающих вращение от механизма

подачи. В состав токарной группы станков

входят станки выполняющие различные

операции точения: обдирку, снятие фасок,

растачивание и т. д. Фре́зерные станки́

— группа металлорежущих станков в

классификации по виду обработки.

Фрезерные станки предназначены для

обработки с помощью фрезы плоских и

фасонных поверхностей, тел вращения,

зубчатых колёс и т. п. металлических и

других заготовок. При этом фреза,

закрепленная в шпинделе фрезерного

станка, совершает вращательное (главное)

движение, а заготовка, закреплённая на

столе, совершает движение подачи

прямолинейное или криволинейное (иногда

осуществляется одновременно вращающимся

инструментом). Управление может быть

ручным, автоматизированным или

осуществляться с помощью системы ЧПУ

(CNC). Металлорежущий инструмент фрезерной

группы станков. Концевые фрезы. Во

фрезерных станках главным движением

является вращение фрезы, а движение

подачи — относительное перемещение

заготовки и фрезы.