- •4. Условия для выполнения работы

- •5.2. Определение необходимой конструкторско-технологической документации и норм времени

- •Определение трудоемкости работ этапов подготовки производства

- •Определение трудоемкости производства изделий

- •5.5. Определение численности работающих

- •5.6. Определение потребности в основных материалах на производство изделий

- •Определение потребности в комплектующих изделиях на производство

- •Определение финансовых затрат на подготовку производства новых изделий

- •Литература

Определение трудоемкости работ этапов подготовки производства

Сумма произведений норм на количество работ (деталей) является трудоемкостью. Следует различать трудоемкость подготовки производства и трудоемкость производства продукции. Трудоемкость подготовки производства-это сумма затрат труда по всем этапам подготовки. Затрачивается один раз для обеспечения дальнейшего выпуска продукции. Трудоемкость этапов работ можно определять по формуле:

м

i=l![]()

(2)

где n - объем работ в натуральном выражении (например, количество чертежей определенной группы сложности, технологических процессов, норм времени и др.);

тш - норма времени на выполнение единицы работ (час.) (Приложение № 4);

m - количество наименований работ.

Необходимо иметь ввиду, что разработка чертежей, технологических процессов, проектирование оснастки, разработка норм требуют контроля. Для курсовой работы трудоемкость контроля можно принять 20-25% от трудоемкости работ.

Продолжительность каждого этапа определяется по формуле:

![]()

где ч - число исполнителей;

tCM - продолжительность смены;

квм - коэффициент выполнения норм (для курсовой работы может быть принят 1,05-1,15);

е - коэффициент потерь времени на различные отвлечения (от 0,05 до 0,1).

Используя эту формулу можно определить продолжительность этапа при заданном сроке исполнения. Трудоемкость проектирования стендов может быть принята:

для сборочного участка - 0,1 от трудоемкости проектирования изделия;

для стенда обкатки 0,2 от трудоемкости проектирования изделия;

для стенда испытания - 0,8 от трудоемкости проектирования изделия.

Трудоемкость изготовления стендов сравнима с трудоемкостью изготовления изделия. В курсовой работе может быть принята: стенда для сборки изделия - 0,08; стенда для обкатки - 0,3; стенда для испытания - 0,6 от трудоемкости изготовления изделия. Трудоемкость этапов подготовки производства целесообразно свести в таблицу 2.

Таблица 2

Трудоемкость этапов подготовки производства

№ п/п |

Наименование этапов |

Объем работ |

Принятый норматив (час.) |

Трудоемкость этапа (час) |

|

|

|

|

|

Итого по этапу |

|

|

|

|

Всего |

|

|

|

|

Определение трудоемкости производства изделий

Трудоемкость производства подразделяется на трудоемкость изготовления изделия (а если их несколько, то каждого изделия) и тру-

доемкость программы выпуска. Эти показатели необходимы для расчета цен, планирования производства (численности, заработной платы, технико-экономических показателей и др.).

Трудоемкость изготовления изделия - сумма затрат труда на изготовление каждой детали (слагающейся из операций), умноженная на количество деталей в изделии, плюс затраты труда на сборку и испытание изделий в целом.

Состав и содержание операций приведены в технологических процессах обработки и сборки, (приложения № 5-6). Нормы времени на операции приведены в приложении № 7.

Данные о трудоемкости целесообразно свести в таблицу 3. При этом необходимо учесть, что работы на некоторых станках организуются по методу многостаночного обслуживания.

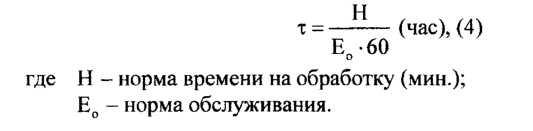

К таким станкам относятся: токарные с ЧПУ, автоматы и полуавтоматы - норма обслуживания одним рабочим - 3 станка; зубофрезерные - норма обслуживания - 4; многоцелевые - 4; шлифовальные - 2. Поэтому трудоемкость, которую необходимо внести в таблицу определяется по формуле:

Таблица 3

Трудоемкость п |

эоизводства изделия и программы выпуска |

||||

№ п/п |

Наименование вида работ |

Нормы времени на операции с учетом количества деталей в изделии (мин) |

Всего (час.) |

||

на единицу |

с учетом норм обслуживания |

||||

на изделие |

на программу |

||||

1 |

2 |

3 |

4 |

5 |

6 |

1 |

Многоцелевые |

|

|

|

|

2 |

Токарные |

|

|

|

|

3 |

Фрезерные |

|

|

|

|

4 |

Зубофрезерные |

|

|

|

|

5 |

Протяжные |

|

|

|

|

6 |

Шлифовальные |

|

|

|

|

7 |

Термические |

|

|

|

|

8 |

Очистные |

|

|

|

|

Продолжение таблицы 3

1 |

2 |

3 |

4 |

5 |

6 |

||

9 |

Моечные |

|

|

|

|

||

10 |

Контрольные |

|

|

|

|

||

И |

Окрасочные |

|

|

|

|

||

12 |

Сборочные |

|

|

|

|

||

Итого |

|

|

|

|

|||