- •Глава 1

- •Глава 2

- •2.2. Биологическая доступность

- •Глава 3

- •3.1. Условия централизованного выпуска лекарственных препаратов

- •3.2. Общие принципы организации укрупненного фармацевтического производства

- •3.2.1. Производственный регламент

- •3.2.4. Энергетический баланс

- •3.3.1. Машины

- •3.3.2. Аппараты

- •4.1. Теплопроводность

- •4.2. Конвекция

- •4.3. Лучеиспускание

- •4.4. Сложный теплообмен

- •4.7. Парозапорные устройства

- •4.8. Охлаждение. Конденсация

- •Глава 5 выпаривание

- •5.1. Простое (однократное) вакуумное упаривание

- •5.3. Центробежные роторно-пленочные выпарные аппараты

- •5.4. Побочные явления при выпаривании

- •Глава 6 сушка

- •6.1. Теоретические основы сушки

- •6.1.1. Статика

- •6.1.2. Свойства влажного воздуха

- •6.2.1. Конвективные (воздушные)

- •6.2.2. Контактные

- •6.2.3. Специальные способы сушки

- •7.1. Измельчение

- •7.1.1. Особенности измельчения твердых тел

- •7.1.3. Работа по измельчению (расход энергии)

- •7.1.4. Машины для измельчения твердых тел

- •7.2.1. Механическое разделение (ситовое)

- •7.2.2. Разделение частиц в зависимости от скорости их осаждения в водной среде

- •7.2.3. Разделение частиц потоком воздуха (сепарация)

- •7.3.1. Смесители

- •Глава 8

- •8.1.2. Частная технология сборов

- •8.2. Порошки (pulveres)

- •8.2.1. Технология порошков

- •Глава 9

- •9.3. Наполнители и основные группы

- •9.4. Технология таблеток

- •9.4.4. Прямое прессование

- •9.5. Характер уплотнения таблетируемых материалов. Теоретические основы прессования

- •9.6. Покрытие таблеток оболочками

- •9.6.1. Дражированные покрытия

- •9.6.3. Прессованные (напрессованные) покрытия

- •9.7. Многослойные таблетки

- •9.8. Каркасные таблетки

- •9.9 Тритурационные таблетки

- •9.10. Оценка качества таблеток (бракераж)

- •9.11. Фасовка и упаковка таблеток

- •Глава 10 драже (dragae). Гранулы (granulae)

- •10.2. Гранулы

- •11.3.4. Покрытие капсул оболочками

- •11.3.5. Контроль качества

- •11.4. Микрокапсулы

- •11.4.1. Методы микрокапсулирования

- •Глава 12

- •12.1. Классификация растворов

- •12.5.2. Фильтрование

- •12.5.3. Центрифугирование

- •12.6. Особенности технологии растворов

- •12.7 Стандартизация растворов

- •12.8. Сиропы (sirupi)

- •13.1. Общая характеристика. Требования. Классификация

- •13.2. Схема технологии.

- •13.3. Медицинское стекло. Определение основных показателей качества

- •13.4. Изготовление ампул

- •13.5. Подготовка ампул к наполнению

- •13.6. Растворители для стерильных и асептически приготовляемых лекарственных средств

- •13.6.1. Вода для инъекционных препаратов

- •13.6.2. Вода деминерализованная (Aquae demineralisata)

- •13.7. Приготовление растворов для ампулирования

- •13.7.1. Требования к исходным веществам. Растворение

- •13.7.2. Изотонирование

- •13.7.6. Фильтрование растворов

- •13.8.1. Наполнение ампул раствором

- •13.8.2. Запайка ампул и проверка ее качества

- •13.8.3. Стерилизация ампулированных растворов

- •13.11. Глазные лекарственные формы (formae medicamentorum ophtalmicae)

- •13.11.1. Глазные капли (Guttae ophthalmicae)

- •13.11.2. Глазные мази (Unguenta ophthalmica)

- •Глава 14

- •14.1. Теоретические основы экстрагирования

- •14.1.2. Смачивание веществ

- •14.1.3. Растворение биологически активных веществ растительного материала

- •14.1.6. Виды массопереноса

- •14.1.7. Потеря на диффузии

- •14.1.9. Факторы, влияющие на процесс массопередачи внутри частиц сырья и в свободном экстрагенте

- •14.2. Методы экстрагирования

- •14.2.3. Перколяция

- •14.2.5. Противоточное экстрагирование

- •14.2.6. Циркуляционное экстрагирование

- •14.2.7. Интенсификация процесса экстрагирования

- •14.2.8. Экстрагирование с использованием электроплазмолиза и электродиализа

- •14.2.9. Экстрагирование сжиженным углерода диоксидом

- •14.3.1. Технология настоек

- •14.3.2. Хранение настоек

- •Глава 15

- •15.1.1. Экстракционные препараты

- •15.1.2. Соки растений (Sued plantarum)

- •15.2. Препараты биогенных стимуляторов

- •Глава 16

- •16.2. Частная технология новогаленовых препаратов

- •Глава 17

- •17.2. Технология препаратов индивидуальных веществ

- •Глава 18

- •18.1. Общие методы производства органопрепаратов

- •18.1.1. Подготовка сырья

- •18.1.2. Технология препаратов, представляющих собой высушенные, обезжиренные и измельченные органы животных

- •18.2. Препараты гормонов

- •18.3. Препараты ферментов

- •Глава 19

- •19.1. Ферменты микробиологического синтеза (ферменты, синтезируемые микроорганизмами)

- •19.2. Иммобилизованные ферменты

- •Глава 20

- •Глава 21

- •21.1. Технология мазей

- •Глава 22

- •22.1. Пластыри

- •22.1.1. Пластыри смоляно-восковые

- •22.1.3. Каучуковые пластыри

- •22.1.4. Пластыри жидкие

- •22.2. Горчичники

- •23.1. Характеристика суппозиториев промышленного производства

- •23.2. Технология суппозиториев

- •23.3. Перспективы развития ректальных лекарственных форм

- •Глава 24

- •24.2. Пропел ленты

- •24.4. Аэрозоли ингаляционные

- •24.5. Аэрозоли для наружного применения

- •Глава 1. Перспективы развития технологии современных

- •Глава 6. Сушка. — г. П. Грядунова . .

- •Глава 17. Препараты индивидуальных веществ растительного

7.1.3. Работа по измельчению (расход энергии)

Процессы измельчения связаны со значительной затратой энергии, расход которой оценивают исходя из существующих теорий.

Теория поверхностного измельчения предложена в 1867 г. П. Риттингером, согласно которой необходимая для измельчения работа пропорциональна вновь образующейся поверхности измельчаемого материала:

А„=

96

![]()

' УУУУУУУУУУУУУ,

УУУУУУУУУУУУУ,

ж

д е

Рис. 7.1. Способы измельчения.

а — раздавливание; б — раскалывание; в — удар; г — истирание; д -■- разламывание; е — изрезывание; ж — распиливание.

где А — работа образования новой поверхности при измельчении, Дж; а — коэффициент пропорциональности, равный работе, затраченной на образование единицы новой поверхности твердого тела, образующейся при измельчении; зависит от свойств измельчаемого материала и определяется опытным путем, Дж; Д/7 — величина вновь образованной поверхности, м2. Гипотеза П. Риттингера применима для приближенного определения полной работы при мелком и тонком измельчении, затрачиваемой на образование новой поверхности.

Теория объемного измельчения, предложенная в 1874 г. В. Л. Кирпичевым и позднее, в 1885 г., Ф. Киком, исходит из того, что при измельчении работа расходуется на деформацию материала, предшествующую разрушению, т. е. пропорциональна изменению (уменьшению) объема его кусков перед измельчением:

AD= kAV,

где Ad—работа упругого деформирования разрушаемого куска, Дж; k — коэффициент пропорциональности, равный работе упругой и пластичной деформации единицы объема твердого тела, Дж; W — изменение объема (деформированный объем) разрушаемого куска, м3.

4 — 942

97

При этом полная работа измельчения определяется приближенно лишь для среднего и крупного измельчения, поскольку учитывается только работа деформирования объема.

В реальных условиях обычно сочетается объемное и поверхностное измельчение. Это нашло отражение в теории измельчения, предложенной П. А. Ребиндером, согласно которой расходуемая на измельчение материала энергия определяется суммой работ, затрачиваемых на деформацию измельчаемых тел и на образование новых поверхностей.

А = oAF + kAV.

Указанные теории не отражают в полной мере всех явлений, происходящих при измельчении, поэтому используются только для сравнительной оценки процессов.

Измельчение — энергоемкая операция, поэтому необходимо стремиться к уменьшению массы перерабатываемого продукта, руководствуясь принципом — не измельчать ничего лишнего. С целью уменьшения расхода энергии целесообразно перед измельчением выделить из материала частицы мельче того размера, до которого производится измельчение, например, ситовым разделением. Процесс более экономичен при использовании машин непрерывного действия, в которых продукт, достигший требуемой степени измельчения, постоянно удаляется.

7.1.4. Машины для измельчения твердых тел

Измельчающие машины могут быть классифицированы по различным признакам: степени измельчения материала, которую можно достичь с помощью машин (для среднего и мелкого измельчения) и мельниц (для тонкого и коллоидного измельчения); способу измельчения — машины изрезывающие, истирающие, раздавливающие, ударные, ударно-истирающие и др. В дальнейшем изложении будем придерживаться обеих классификаций, дополняющих друг друга.

7.1.4.1. Машины для среднего и мелкого измельчения

Изрезывающие машины. Применяются для измельчения высушенного растительного лекарственного сы-

98

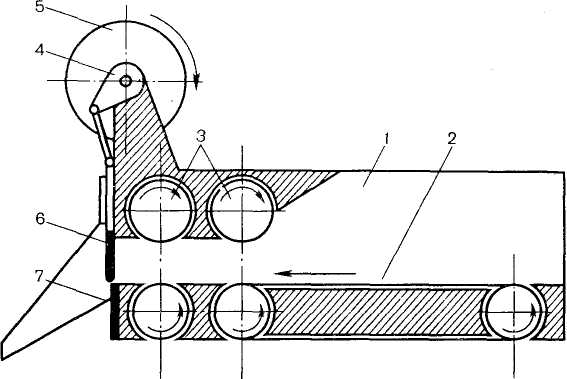

Рис. 7.2. Траворезка.

а — дисковая; б — барабанная; 1 — ножевой барабан, 2 — шкив; 3 — маховик.

рья, которое изрезывается до размера частиц 2—8 мм (для получения сборов или производства экстракционных препаратов) с помощью траво- и корнерезок. Рабочим инструментом изрезывающих машин является нож или система ножей, совершающих возвратно-поступательное или вращательное движение. В некоторых случаях машина имеет две системы ножей. Один нож в этих системах двигается, другие смонтированы неподвижно.

4* 99

Траво- и корнерезки. В зависимости от строения ножей различают траворезки дисковые и барабанные (рис. 7.2). В дисковых траворезках ножи имеют изогнутое лезвие и насажены на спицы рабочего колеса (рис. 7.2, а), в барабанных ножи помешаются на боковой поверхности барабана, вращающегося вокруг своей оси (рис. 7.2,6).

Для измельчения плотных частей растений (корни, корневища, коры) применяются корнерезки (рис. 7.3). Отличительной их особенностью является наличие гильотинных ножей. Растительное сырье подается с помощью транспортера (2), представляющего собой брезентовую ленту или металлическую сетку, натянутую на два валика, из которых один совершает вращательное движение, обеспечивающее перемещение ленты. Транспортер помещается в глубоком лотке (1) для создания направления движения материала. Прессующие и направляющие валики с рифленой поверхностью (3), которых бывает две или три пары, вращающиеся навстречу друг другу, создают компактный слой материала и продвигают его на определенную длину. Электродвигатель (на рис. не указан) приводит во вращение маховик (5) кривошипного вала (4). Кривошипом приводится в движение гильотинный нож (6), совершающий возвратно-поступательное движение; растительное сырье подается между нижним неподвижным (7) и верхним (6) падающим ножом, разрезается на куски определенной регулируемой величины.

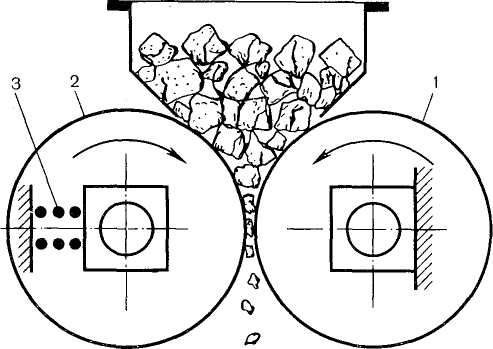

Раздавливающие машины. Валковая дробилка (рис. 7.4) состоит из двух параллельных цилиндрических валков, которые, вращаясь навстречу друг другу, измельчают материал главным образом путем раздавливания. Валки размещены на подшипниках в корпусе, причем валок (1) вращается в неподвижно установленных, а валок (2) — в скользящих под-шинниках, которые удерживаются в заданном поло-женин (в зависимости от требуемой ширины зазора) с помощью пружины (3). При попадании в дробилку куска материала чрезмерной твердости пружины ее сжимаются, подвижный валок отходит от неподвижного и кусок выпадает из дробилки, при этом устраняется возможность ее поломки.

В промышленности используются валковые дробилки, отличающиеся по числу, форме и скорости

100

Рис. 7.3. Устройство корнерезки с гильотинными ножами. Объяснение в тексте.

Рис. 7.4. Устройство валковой дробилки. Объяснение в тексте.

вращения валков. Приводной механизм состоит из двухпеременных передач от отдельного двигателя на шкив каждого валка, окружная скорость которых составляет 2—4,5 м/с. Наибольший размер кусков измельчаемого в валковой дробилке материала зависит от диаметра валков и зазора между ними. Для того чтобы куски измельчаемого материала вследствие трения втягивались между гладкими валками, их диаметр должен быть приблизительно в 20 раз больше диаметра максимального куска измельчаемого материала. Поэтому гладкие валки применяются только для среднего и мелкого измельчения.

Для хрупких материалов (соли и др.) применяют зубчатые валковые дробилки, которые измельчают их раскалыванием и частично раздавливанием и могут захватывать куски размером 'Д—'Л диаметра валка. Валковые дробилки компактны и надежны в работе. Вследствие однократного сжатия материал не переизмельчается. Они наиболее эффективны для материалов умеренной твердости.

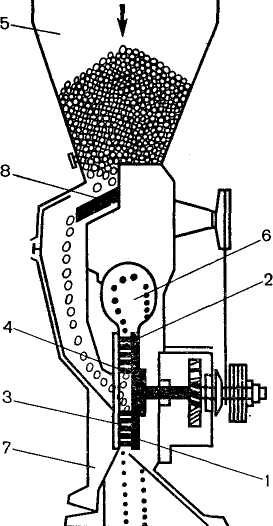

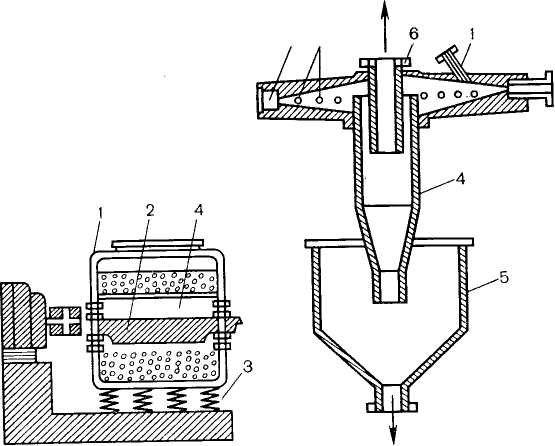

Ударно-центробежные мельницы. Дисмембратор и дезинтегратор. Рабочими частями дисмембратора (рис. 7.5) являются диски: вращающийся — со скоростью до 3000 об/мин (1) и неподвижный (3). Роль последнего выполняет внутренняя стенка корпуса. На внутренней поверхности дисков укреплены по концентрическим окружностям пальцы. При этом диски поставлены один против другого так, что пальцы (2) вращающегося диска входят в свободное про-

102

Рис. 7.6. Устройство дезинтегратора. Объяснение в тексте.

странство между пальцами (4) неподвижного диска. Число пальцев в концентрических окружностях увеличивается по направлению от центра к периферии. Материал, подлежащий измельчению, через загрузочный бункер (5) поступает в центр дисмембратора, в зону между вращающимися и неподвижными пальцами, где и происходит его измельчение. Под действием центробежной силы частицы перемещаются от центра к периферии рабочего органа дисмембратора, многократно ударяются о пальцы, поверхность дисков, испытывают взаимные удары и разрушаются. Измельченные частицы отбрасываются в улитку (6), откуда, ударяясь о корпус дисмембратора (7) и вращающийся диск, падают вниз и выводятся из машины. Для предотвращения попадания в зоны измельчения механических предметов исходное сырье проходит предварительно через магнитный сепаратор (8), который устанавливается в нижней части бункера.

Дезинтегратор (рис. 7.6) конструктивно отли-

103

чается от дисмембратора тем, что его рабочие части состоят из двух входящих друг в друга, вращаюшчхся со скоростью до 1200 об/мин в противоположном направлении дисков (1) и (2) с пальцами (9). Каждый диск (ротор) закреплен на отдельных валах (3) и (7), которые приводятся во вращение от индивидуальных электродвигателей через шкивы (4) и (6). Материал подается в машину сбоку через воронку (8) вдоль оси дисков, отбрасывается к периферии, подхватывается пальцами и, подвергаясь многочисленным ударам, измельчается и удаляется через разгрузочную воронку (5) в нижней части корпуса.

7.1.4.2. Машины для тонкого измельчения

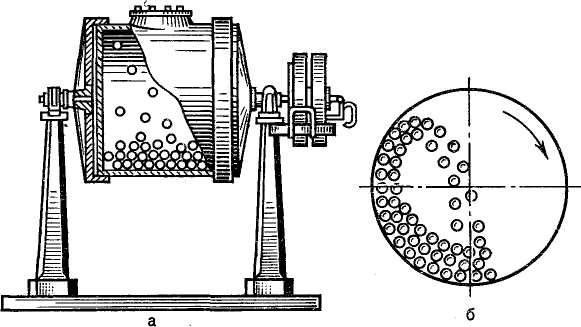

Барабанные мельницы. Материал измельчается внутри вращающегося корпуса (барабана) под воздействием мелющих тел. В зависимости от вида мелющих тел различают шаровые и стержневые мельницы. В зависимости от формы барабана и отношения его длины / к диаметру d различают короткие (l/d — = 1,5—2,0), трубные (l/d = 3,0—6,0), цилиндро-кони-ческие мельницы (барабан имеет форму двух усеченных конусов, широкие основания которых соединены цилиндрической частью) и др.

Шаровые мельницы. В химико-фармацевтической промышленности для тонкого измельчения наиболее широко применяются шаровые мельницы периодического действия. Они представляют собой (рис. 7.7) пустотелый вращающийся барабан, в который через люк с плотно прижатой к барабану специальной скобой-крышкой загружают измельчаемый материал и мелющие тела — стальные шары диаметром от 25 до 150 мм (приблизительно на 40—45% объема барабана). Наилучший эффект измельчения в шаровых мельницах достигается, когда скорость вращения (число оборотов барабана) является оптимальной и соответствует определенному режиму ее работы. В этот период на шар, находящийся во вращающейся мельнице (рис. 7.7,6) действует центробежная сила Р и вес шара G, равные:

где Р — центробежная сила, Н; m — масса шара, кг; оз — угловая скорость вращения барабана, рад/с; г — радиус вращения шара (радиус барабана), м; п — число оборотов барабана в минуту, мин"1; g — ускорение свободного падения, м/с2; G — вес шара, Н. Шары, поднявшись на максимальную высоту, падают по параболическим траекториям. Материал в процессе соударения с шарами измельчается в основном ударом, а также истиранием и раздавливанием. При скорости вращения меньше оптимальной шары поднимаются на незначительную высоту и скатываются параллельными слоями вниз, измельчая материал лишь раздавливанием и истиранием, без участия удара.

Значительное увеличение числа оборотов приводит к тому, что центробежная сила становится настолько большой, что прекращает падение шаров, которые вращаются вместе с барабаном, не производя измельчения. На рис. 7.7, б шар в точке М изображен в момент его наибольшего подъема, после чего он начинает свободно падать по параболической траектории MN. Положение шара в точке М определяется углом падения а, который можно найти из равновесия сил, действующих на шар в этой точке:

1800

900

Pcosa = mg, mg mg

cos a s= ■

где D — внутренний диаметр барабана мельницы, м. Определим критическое число оборотов пкр, при котором шар начнет вращаться вместе со стенкой. Очевидно, шар не сможет оторваться от стенки, если достигнет самой высокой точки в барабане, для которой угол <х=0 и cosa= 1. В этом случае

_ 1800

42,4

1 800

800

G = mg,

Рабочее число оборотов барабана «раб в большинстве случаев принимается равным 75 % от критического и находится в пределах (с учетом всех слоев

104

105

Рис. 7.7. Шаровая мельница, а — общий вид; б — схема работы.

32 37

шаров) от —— до ——. Достоинствами шаровой у D -\j D

мельницы являются простота конструкции и эксплуатации, отсутствие распыления порошка при работе. К недостаткам относится неоднородность конечного продукта (гранулометрического состава). Это требует проведения дополнительных операций — просеивания и измельчения.

Получение продукта однородного гранулометрического состава после однократного измельчения обеспечивает вертикальная шаровая мельница (рис. 7.8). Она представляет собой вертикальный цилиндрический сосуд (1) с рубашкой (2) для водяного охлаждения или нагрева. В цилиндре размещен ротор, состоящий из вала (3) с насаженными на него дисками (4). Цилиндр заполнен шариками (5) диаметром 0,8—2 мм из базальта или кварцевого стекла. Измельчаемый продукт с помощью насоса (6) подается через нижнее отверстие в цилиндре. При вращении ротора твердые частицы материала измельчаются в результате трения о мелющие тела и друг о друга. Готовый продукт выходит через патрубок (7) в верхней части цилиндра. Небольшие размеры мелющих тел и их большое количество обусловливают высокую эффективность измельчения, степень которого зависит от времени пребывания продукта в мельнице и регулируется изменением скорости подачи материала в цилиндр. 106

Рис. 7.8. Устройство вертикальной шаровой мельницы Объяснение в тексте.

Стержневые мельницы. По конструкции эти мельницы близки к шаровым, но отличаются формой мелющих тел. Они имеют короткий барабан, в который вместе с материалом, подлежащим измельчению, загружают стальные стержни диаметром 40—100 мм и длиной на 25—50 мм меньше длины барабана. При небольшом числе оборотов барабана (12—30 об/мин) стержни не падают, а перекатываются в нем, измельчая материал раздавливанием, ударом и истиранием. При этом стержни соприкасаются с материалом во многих точках и в первую очередь дробят крупные его частицы, защищая от переизмельчения мелкие. Поэтому продукт в стержневой мельнице получается более равномерной крупности, чем в шаровой.

107

7.1.4.3. Мельницы для сверхтонкого измельчения

Вибрационные мельницы (рис. 7.9). Цилиндрический корпус мельницы (1) примерно на 80% объема заполнен мелющими телами — шарами, иногда стержнями (2). Внутри корпуса установлен вибратор (4). Это вал с дебалансом или эксцентриковый механизм, который при работе мельницы совершает 1500— 3000 колебаний в минуту при амплитуде 2—4 мм. При этом мелющие тела и измельчаемый материал приводятся в интенсивное движение. Частицы материала, вибрируя во взвешенном слое, измельчаются под действием частых соударений с мелющими телами и истираются. Для предотвращения вибрации пола корпус мельницы установлен на пружинах (3).

2 3

Мельницы могут измельчать как сухие, так и влажные продукты. В вибрационных мельницах весьма быстро достигается высокая дисперсность и большая однородность размеров частиц измельчаемого

Рис. 7.9. Устройство вибра- Рис. 7.10. Устройство струйной

ционной мельницы Объясне мельницы с плоской помольной

ние в тексте. камерой Объяснение в тексте

108

продукта. Недостатком их является низкая производительность, быстрый износ мелющих тел.

Струйные мельницы. Измельчение материала происходит в струе энергоносителя (воздух, инертный газ, перегретый пар), подаваемого в мельницу со скоростью, достигающей нескольких сотен метров в секунду.

В струйной мельнице с плоской помольной камерой (рис. 7.10) энергоноситель из распределительного коллектора (2), через сопла (3) отдельными струями поступает в помольно-разделительную камеру. Оси сопел расположены под некоторым углом относительно соответствующих радиусов камеры, вследствие чего струи газа внутри камеры пересекаются. Материал на измельчение подается инжектором (струйный компрессор) через штуцер (1), увлекается струями газа, получает усконение и измельчается под действием многократных соударений и частично истиранием частиц в точках пересечения струй. Так как струи энергоносителя входят в зону измельчения под некоторым углом, вся масса пылегазовой смеси приобретает вращательное движение в направлении струй. В результате такого движения частицы оказываются в поле центробежных сил и разделяются на фракции. При этом более крупные сосредоточиваются в периферийной части зоны измельчения, а мелкие оттесняются к центру. Измельчившись до определенных размеров (1—6 мкм), частицы вместе с нисходящим газовым потоком, непрерывно вращаясь, вытекают из зоны измельчения в корпус циклона-осадителя (4), осаждаются на его внутренней поверхности и удаляются в приемник (5). Наиболее мелкие частицы, содержание которых 5—10 % увлекаются восходящим потоком отработанного воздуха, уносятся через штуцер (6) и улавливаются в дополнительных циклонах или матерчатых фильтрах.

Метод измельчения материалов в струйных мельницах имеет ряд существенных преимуществ по сравнению с другими, так как позволяет сочетать измельчение и классификацию с сушкой, смешиванием и другими технологическими процессами. К достоинствам метода относится: возможность получения продукта .с очень высокой степенью измельчения; при измельчении элементы мельницы практически не изнашиваются (отсутствуют вращающиеся детали и мелю-

109

7.2. РАЗДЕЛЕНИЕ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ

Разделение измельченного материала на фракции (классы) осуществляется по размеру частиц. Известны следующие способы разделения: механическое — на ситах; гидравлическое — в зависимости от скорости осаждения частиц в воде; воздушное (сепарация) — по величине скорости их осаждения в воздухе.