- •Введение

- •Выбор системы электропривода

- •1.1 Общая характеристика крана и режима его работы

- •1.2 Требования к электроприводу

- •Расчёт мощности и выбор электродвигателя

- •- Масса груза;

- •Частота свободных колебаний груза равна

- •В итоге время движения на пониженной скорости

- •1.4. Технико-экономическое обоснование и выбор варианта электропривода

- •2. Разработка системы управления электропривода

- •2.1 Разработка силовой схемы и выбор основных элементов

- •2.2. Расчет и построение статических характеристик в разомкнутой системе

- •2.3. Синтез системы автоматического регулирования

- •2.4 Расчёт и построение статических характеристик замкнутой системы

- •3.1. Математическое описание электропривода

- •3.2. Анализ динамических свойств системы частотным методом

- •3.3 Расчет и построение переходных процессов

- •4. Разработка схемы управления электропривода

- •4.1. Разработка схемы управления и описание ее работы

- •4.2. Составление спецификации на основное электрооборудование

- •4.3 Конструкторская разработка

- •4.3.1. Технические требования

- •4.3.2. Разработка конструкции панели управления магнитного контроллера

- •5. Безопасность и экологичность проекта

- •5.1. Расчет заземления.

- •5.2 Инструкция по электробезопасности при эксплуатации устройства.

- •6. Оценка технико-экономической эффективности проектного решения

- •6.1. Определение объёма инвестиций и источников финансирования инвестиционного проекта

- •6.2. Расчёт стоимости продукции

- •6.3. Расчет дополнительных показателей для оценки эффективности инвестиционного проекта

- •6.4 Определение дисконтированного срока окупаемости

- •Список литературы

Частота свободных колебаний груза равна

где l = 10 м – высота подъема главного крюка.

Тогда

Т12 = 2 / 1,154 = 5,455 с.

В итоге время движения на пониженной скорости

t1 = 5.455 / 2 = 2,723 с.

V1=10/60=0.167 – пониженная скорость

V2=66/60=1.1 – основная скорость

Путь, пройденный на пониженной скорости

м.

м.

1/с.

– угловая частота вращения, соответствующая

номинальной скорости;

1/с.

– угловая частота вращения, соответствующая

номинальной скорости;

1/с.

– угловая частота вращения, соответствующая

пониженной скорости;

1/с.

– угловая частота вращения, соответствующая

пониженной скорости;

Время разгона до пониженной скорости при движении против ветра и на уклон

t1П = J(wКОН – wНАЧ)/(2МН – МСП2) = 6,465 (14 – 0) / (2·113.559 – 104,564) = 0,739 с.

Путь, пройденный за время пуска на пониженную скорость

м.

м.

Время выхода на повышенную скорость

t2П = J(wКОН – wНАЧ)/(2МН – МСП2) = 6,465 ( 92,4 – 14) / (2·113.559 – 104,564) = 4,136с.

Путь, пройденный за время пуска на повышенную скорость

м.

м.

Время торможения до пониженной скорости

t3П = J(wКОН – wНАЧ)/(-2МН – МСП2) =6,465 (14 – 92,4) / (-2·113.559 – 104,564) = 1,528с.

Путь, пройденный за время торможения до пониженной скорости

м.

м.

Время торможения до полной остановки

t4П = J(wКОН – wНАЧ)/(-2МН – МСП2) =6,465 (0 -14) / (-2·113.559 – 104,564) = 0,273с.

Путь, пройденный за время до полной остановки

м.

м.

Путь, пройденный с установившейся скоростью

Время движения с установившейся скоростью при движении против ветра и на уклон

c.

c.

Время разгона до пониженной скорости при движении по ветру и под уклон

t1С = J(wКОН – wНАЧ)/(2МН + МСС2) = 6,465 (14 – 0) / (2·113.559 + 29,941) = 0,352 с .

Путь, пройденный за время пуска на пониженную скорость

м.

м.

Время выхода на повышенную скорость

t2С = J(wКОН – wНАЧ)/(2МН + МСС2) = 6,465 ( 92,4 – 14) / (2·113.559 + 29,941) =1,972с.

Путь, пройденный за время пуска на повышенную скорость

м.

м.

Время торможения до пониженной скорости

t3с = J(wКОН – wНАЧ)/(-2МН + МСС2) =6,465 (14 – 92,4) / (-2·113.559 + 29,941) = 2,571с.

Путь, пройденный за время торможения до пониженной скорости

м.

м.

Время торможения до полной остановки

t4С = J(wКОН – wНАЧ)/(-2МН + МСС2) =6,465 (0 -14) / (-2·113.559 + 29,941) = 0,459с.

Путь, пройденный до полной остановки

м.

м.

Путь, пройденный с установившейся скоростью

Время движения с установившейся скоростью при движении по ветру и под уклон

с.

с.

Новое время работы:

Новое время цикла:

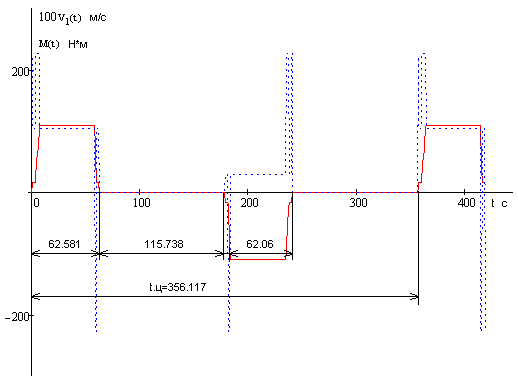

С учётом полученных данных строим нагрузочную диаграмму двигателя за производственный цикл. Диаграмма представлена на рис.1.4 и 1.5.

Рис.1.4 Нагрузочная диаграмма двигателя

По диаграмме двигателя определим эквивалентный момент:

Следовательно, двигатель подходит по нагреву.

Следовательно, двигатель подходит по перегрузочной способности.

Построения см Приложение 1.

1.4. Технико-экономическое обоснование и выбор варианта электропривода

Многообразие применяемых в различных отраслях кранов, отличающихся друг от друга назначением, конструктивным исполнением, эксплуатационными характеристиками, стоимостью, условиями работы и т.д., предоставляет большое количество критериев, по которым производится выбор системы электропривода для крановых механизмов [3]. Наиболее важными из них являются: регулировочные свойства электропривода; массогабаритные, энергетические и экономические показатели; надежность; простота обслуживания и ремонта; условия эксплуатации и т.п., причем уровень важности каждого критерия меняется в зависимости от конкретных условий.

Наиболее широко для привода крановых механизмов используются асинхронные двигатели (свыше 90%) с фазным и короткозамкнутым ротором, в меньшей степени двигатели постоянного тока с последовательным и независимым возбуждением.

Асинхронные двигатели с короткозамкнутым ротором обычно применяют при небольшой мощности и легком режиме работы для крановых механизмов, не требующих регулирования скорости или допускающих ступенчатое регулирование скорости. В последнем случае используются двух или трехскоростные асинхронные двигатели. Большие возможности в отношении регулирования координат кранового электропривода даёт применение асинхронного двигателя с фазным ротором. При этом наиболее широко используется реостатный способ регулирования с добавочными сопротивлениями в роторной цепи, переключение ступеней которых производится либо непосредственно с помощью силовых контроллеров, либо дистанционно с помощью релейно-контакторной аппаратуры и командоконтроллеров. Первая система наиболее проста и дешева, отличается несложностью наладки, но имеет невысокие эксплуатационные характеристики и недостаточный ресурс работы. Электроприводы с силовыми контроллерами предназначены для механизмов небольшой мощности при легком и среднем режиме работы. Комплектные крановые электроприводы с магнитными контроллерами охватывают диапазон номинальных мощностей двигателей от 2 до 180 кВт для механизмов подъема и от 3,5 до 100 кВт для механизмов передвижения.

Схема (а) и механические характеристики (б) кранового асинхронного электропривода с реостатным регулированием приведены на рис. 1.6.

Рис. 1.6. Схема (а) и механические характеристики (б) кранового ЭП с реостатным регулированем

Магнитный контроллер обеспечивает автоматический разгон, реверсирование, торможение и ступенчатое регулирование скорости.

Эта система наиболее проста и дешева, отличается несложностью наладки, но имеет не высокие эксплуатационные характеристики и недостаточный ресурс работы.

Общим же недостатком асинхронных крановых электроприводов с серийными магнитными контроллерами типа ТСА, ТА и др., реализующими обычное реостатное регулирование, является ступенчатое регулирование скорости и невозможность получения устойчивых промежуточных скоростей из-за большой крутизны регулировочных характеристик. В результате при одном и том же положении контроллера в зависимости от величины груза может происходить изменение не только скорости, но и характера движения, например, вместо подъема - спуск груза или наоборот.

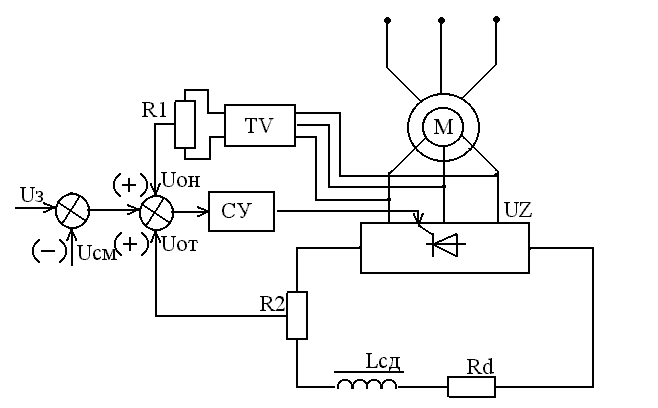

При

фазовом регулировании в роторную цепь

асинхронного двигателя включён трёхфазный

мостовой управляемый выпрямитель, к

выходу которого подключён добавочный

резистор

и сглаживающий дроссель

и сглаживающий дроссель

.

Схема такого электропривода представлена

на рис. 1.7.

.

Схема такого электропривода представлена

на рис. 1.7.

Рис. 1.7. Принципиальная схема регулирования скорости АД при фазовом регулировании в роторной цепи

В

роторную цепь также включены блок

согласующих трансформаторов TV и блок

управления СУ. Регулирование скорости

осуществляется за счёт изменения угла

отпирания тиристоров. При этом изменяется

фаза протекания тока ротора и его

действующее значение, а, следовательно,

и величина момента, развиваемая

двигателем. При минимальном угле

управления и

работа происходит на характеристике,

близкой к естественной. При минимальном

угле управления и изменении

,

получается семейство реостатных

характеристик.

работа происходит на характеристике,

близкой к естественной. При минимальном

угле управления и изменении

,

получается семейство реостатных

характеристик.

При пуске применяется для ограничения тока ротора. С увеличением угла управления семейство механических характеристик располагается между осью скоростей и характеристикой при минимальном угле управления.

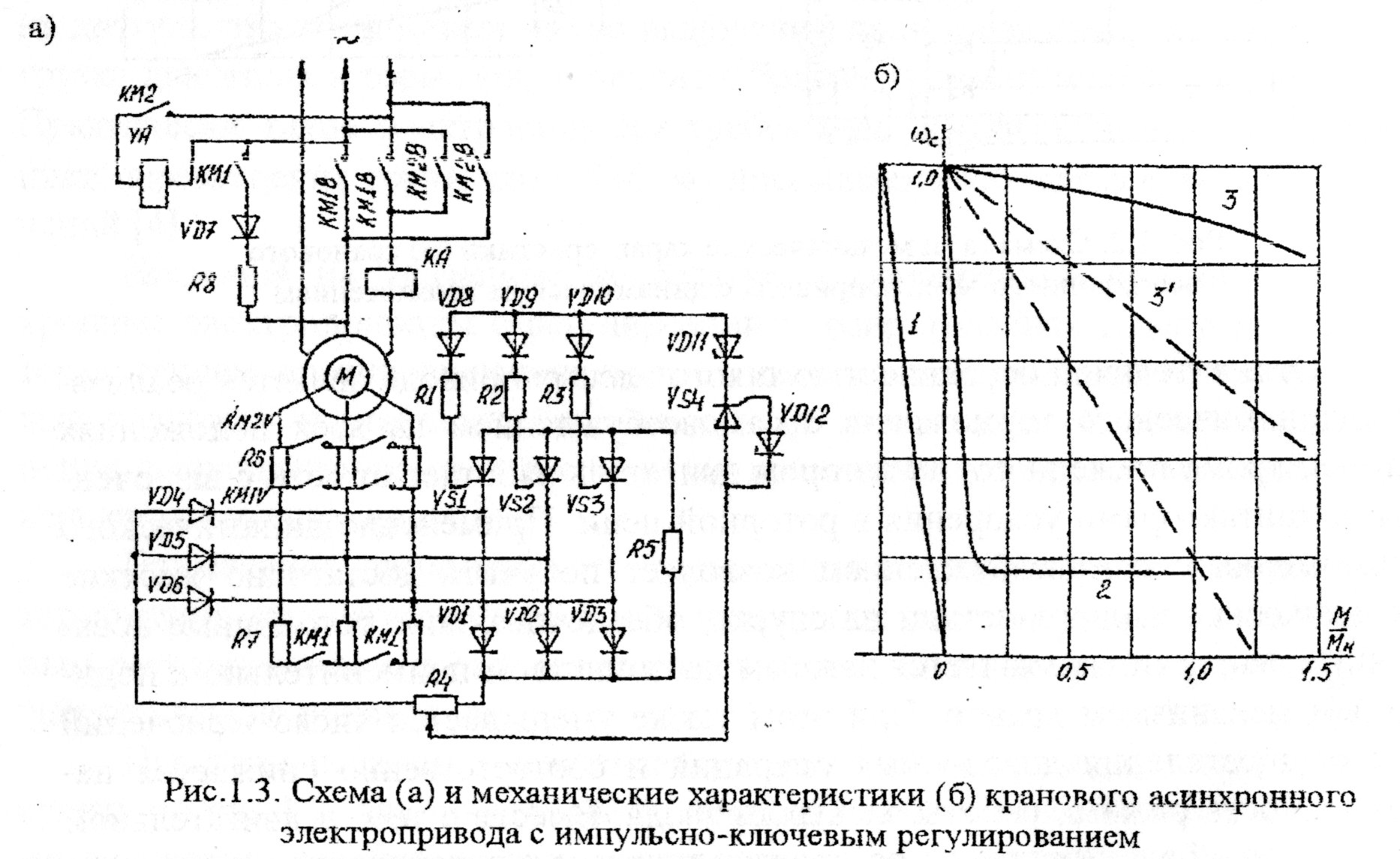

На рис.1.8. приведена принципиальная схема и механические характеристики асинхронного электропривода с импульсно-ключевым регулированием.

Рис. 1.8. Схема (а) и механические характеристики (б) кранового асинхронного ЭП с импульсно-ключевым регулированием

Особенностью импульсно ключевого регулирования асинхронным двигателем (АД) является регулирование среднего значения выпрямленного тока ротора, а, следовательно, и момента двигателя в функции скольжения как за счёт запаздывания отпирания тиристоров по отношению к точке равенства фазных ЭДС ротора, аналогично фазовому управлению, так и за счет бестоковых пауз, когда все тиристоры оказываются запертыми.

В электроприводах с импульсно-ключевым регулированием формирование пуско-тормозных режимов происходит, как и при обычном реостатном регулировании за счет ступенчатого переключения добавочных сопротивлений в роторной цепи, а сам принцип импульсно-ключевого регулирования используется лишь для получения жестких статических характеристик пониженной скорости, располагаемых между двумя реостатными характеристиками. Естественно, такой электропривод не может реализовать в полной мере оптимальные законы управления краном и не может обеспечить его максимальную производительность.

Для реализации оптимальных законов управления необходим полностью управляемый электропривод с регулированием всех его координат (тока, момента, скорости, ускорения и т.д.) в широком диапазоне. Такой электропривод получается при реализации принудительного запирания тиристоров импульсного регулятора в роторной цепи. При этом тиристоры регулятора могут, как и в рассмотренных выше схемах, включаться в катодную или анодную группу роторного выпрямителя, либо в цепь выпрямленного тока ротора при неуправляемом трехфазном мостовом выпрямителе.

Вариант кранового электропривода для механизма передвижения с тиристорным реверсом в статорной цепи и транзисторным коммутатором в цепи выпрямленного тока ротора представлен на рис. 1.9.

Рис. 1.9. Схема и механические характеристики асинхронного ЭП с импульсным регулированием в цепи выпрямленного тока ротора

Статорные обмотки двигателей M1 и М2, соединенные параллельно друг другу, подключаются к сети двухполюсными контакторами направления движения «Вперед» КМВ и «Назад» КМН, механически и электрически сблокированными друг с другом, и двумя контактами трехполюсного контактора КМ, механически и электрически сблокированного с контактором динамического торможения КМД.

В роторные цепи двигателей M1 и M2 включены неуправляемые трехфазные мостовые выпрямители (UZ1 и UZ2), выходы которых соединены параллельно и замкнуты на общий добавочный резистор R3 и активно-емкостную цепь из конденсатора C1 и резисторов R1 и R2, шунтируемую IGBT транзистором. При разомкнутых контактах КМУ регулирование тока и момента двигателей осуществляется путем изменения добавочного сопротивления в общей цепи выпрямленного тока роторов в пределах от R3 до бесконечности при изменении скважности работы коммутатора соответственно от единицы до нуля. Расширение области регулирования в зону больших значений моментов и токов достигается замыканием контактов КMУ, шунтирующих резистор R3 и активно-емкостную цепь из конденсатора С1 и резистора R2. При этом добавочное сопротивление в цепи выпрямленного тока роторов может изменяться за счет регулирования скважности коммутатора в пределах от R1 практически до нуля.

В режиме динамического торможения с самовозбуждением контакты КМВ, КМН и КМ разомкнуты, а контакты КМД замкнуты, и выпрямленный ток ротора замыкается через общую статорную цепь, обеспечивая силовое подмагничивание двигателей со стороны ротора.

Для выделения сигналов обратных связей по напряжению на выходе выпрямителей uu, суммарному выпрямленному току роторов ui и выпрямленному току ротора ведущего двигателя ui1 в схеме предусмотрены потенциометр RP и шунты RS1 и RS2.

Таким образом, применение полупроводниковых устройств, включаемых в роторную цепь асинхронного двигателя, позволяет сравнительно несложным путем улучшать регулировочные свойства кранового асинхронного электропривода вплоть до получения полностью управляемого электропривода с регулированием координат в широком диапазоне, что удовлетворяет самым высоким требованиям, предъявляемым к современному крановому электроприводу.

Выводы: В данной главе дана общая характеристика козлового крана и режима его работы, сформулированы требования к механизму перемещения крана, произведен расчет мощности и выбор электродвигателя, проведена проверка по условиям нагрева и допустимой перегрузке. Был произведен обзор систем электропривода и выбран рабочий вариант