- •Методические указания №

- •"Специальные транспортные и погрузо-разгрузочные средства" на тему

- •Объем работы:

- •Общие указания

- •2. Состав и объем курсовой работы

- •3.12. Сравнительный расчет экономической эффективности заданного и выбранного вариантов сортпСиТк

- •Рекомендуемая литература.

- •Внимание! в случае, если студенту не задано железнодорожное транспортное средство, он выбирает его самостоятельно применительно к грузу и дополнительно к другому заданному!

- •Методические указания

- •87500, Г. Мариуполь, ул. Университетская, 7. Пгту.

2. Состав и объем курсовой работы

Пояснительная записка: 30-40с. печатного или рукописного текста включает:

2.1. Введение (1-2с.).

2.2. Описание груза и его транспортно-технологических свойств(1-2с.).

2.3.Схемы (выполненные вручную или на компьютере, без ксерокопирования и сканирования) и описание заданных погрузо-разгрузочных, транспортных и складских средств и их параметров (3-5с.).

2.4. Исследование и разработка заданного варианта СОРТПСиТК (2-3с.).

2.5. Разработка заданной схемы СОРТПСиТК, а также транспортного обеспечения с расчетом и увязкой параметров принятых средств (2-5с.).

2.6. Выбор и расчет основных параметров склада, подбор вспомогательного оборудования для склада (2-5с.).

2.7. Исследование и выбор более эффективного, технически обоснованного варианта СОРТПСиТК для заданной работы (3-4с.).

2.8. Разработка конкретных средств и технологии автоматизации погрузочно-разгрузочных и складских работ на одном из участков заданного или предложенного варианта (2-Зс.).

2.9. Установление областей и характер взаимодействия принятых средств СОРТПСиТК и основной технологии промпредприятия (2-Зс.).

2.10. Разработка 2х графиков технологических процессов работы(1-2с.):

- одного из средств по заданному или выбранному варианту;

- одного из участков схемы СОРТПСиТК.

2.11.Разработка годового графика техобслуживания и ремонта средств СОРТПС и ТК (2-Зс.).

2.12. Разработка основных положений по технике безопасности, улучшению санитарно-гигиенических условий труда и защите окружающей среды (2-Зс.).

2.13. Сравнительный расчет экономической эффективности заданного и выбранного вариантов СОРТПСиТК (2-Зс.).

2.14. Заполненную таблицу исходных и расчетных данных (Приложение 2)

2.15. Выводы и предложения (1с.).

2.16. Перечень используемой литературы (1с.)

2.17. Приложение, если имеется (Ксерокопии, фотографии, статистические данные и т.п)

Графическая часть: 1 лист формата- А4, включает в себя:

2.18.Схему общих видов заданного и предложенного вариантов выполнения СОРТПСи ТК.

2.19. Схему предложенной автоматизации заданного обьекта СОРТПСиТК.

2.20. Схему складского хозяйства с размещенными на его территории погрузочно-разгрузочными устройствами и грузами, освещением, водоснабжением, транспортными коммуникациями.

2.21. Угловой штамп и спецификацию используемых на схемах устройств с их данными.

МЕТОДИКА ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ

3.1 Общие положения

Курсовая работа представляет собой технический документ, в котором в форме описаний, пояснений, расчетных формул, таблиц, схем, чертежей и рисунков с необходимой полнотой формулируются принятые решения, приводятся доказательства их рациональности, даются необходимые указания о порядке их осуществления.

В работе в кратком изложении принятых решений должны быть ясно, полно и четко выражены все мысли, имеющие существенное значение при решении поставленной задачи.

Получив задание на курсовую работу, студент, пользуясь рекомендуемой и другой литературой, данными из ИНТЕРНЕТ, конспектами и указанием преподавателя, уточняет задание на курсовую работу и разрабатывает предварительный вариант распределения заданных средств на этапах цикла грузопереработки, дополняет их другими средствами до логической взаимоувязки технологического процесса заданного цикла.

Все источники информации должны быть пронумерованы и указаны в перечне использованной литературы. А в тексте, после каждого предложения об использованной информации, указывается номер источника, например: [1].

Выполнение курсовой работы является творческим процессом, в котором одна и та же задача может решаться различными методами.

Но использование того или иного метода должно позволить подобрать наиболее рациональную структуру и основные параметры объектов, организации работы и современных технологий транспортных комплексов при перевозке определенного груза.

3.2 Исследование и разработка заданного варианта СОРТПСиТК.

Используя рекомендованную, учебную и другую научно-техническую, патентную литературу и информацию, таблицы, приложения настоящих методических указаний, а также сведения, полученные во время производственной практики на промышленных предприятиях, лекционных и практических занятиях, из ИНТЕРНЕТ студентом составляются: характеристика и описание груза, заданных средств и разработка заданной схемы СОРТПСиТК.

3.2.1 Характеристика и описание груза.

Указываются основные физико-химические свойства, влияющие на СОРТПСиТК с грузом, а также характер конечных операций производства и начальных операций потребления груза, с целью дальнейшего выявления взаимовлияния: СОРТПСиТК, транспорта, основных технологий производства и потребления груза.

3.2.2 Характеристика и описание заданных средств.

Выбираются схемы и основные характеристики заданных средств: погрузочно-разгрузочных устройств циклического и непрерывного действия, транспорта, складов, вспомогательных устройств и элементов автоматизации.

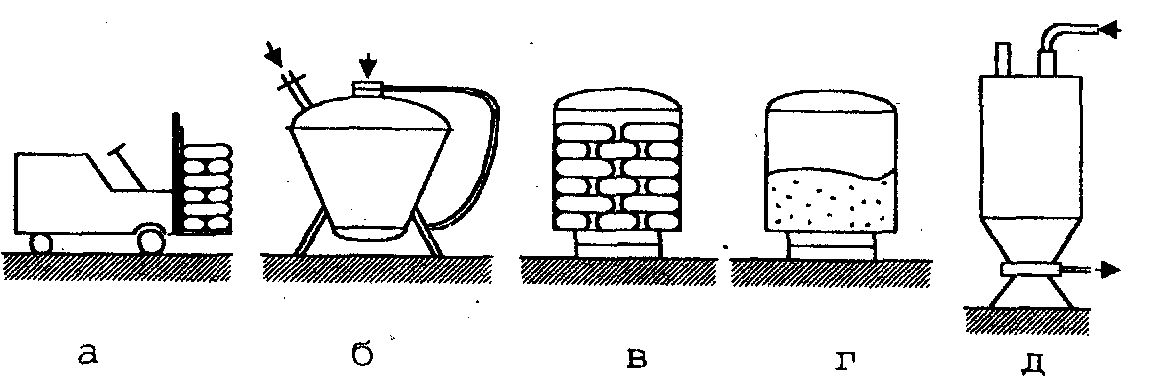

Составляются схемы взаимодействия с грузом каждого из заданных средств, вне зависимости средств друг от друга. Например, составляются следующие пары: груз - средство для цемента (рис.1.).

Рис. 1. Схемы пар: (цемент-средство) а - автопогрузчик - цемент в мешках;б - камерный насос - цемент; в - крытый вагон - цемент в мешках; г - крытый вагон - цемент навалом;

д - резервуарный склад - цемент;

3.2.3 Разработка заданной схемы СОРТПСиТК.

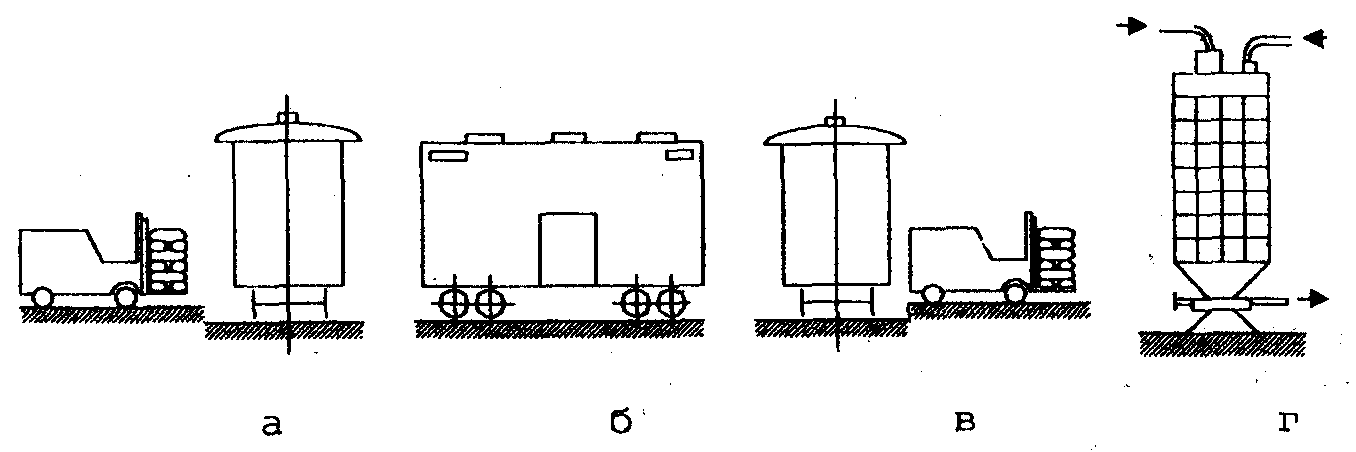

Для заданного отрезка схемы цикла переработки груза (прил.1.2) разрабатывается схема СОРТПСиТК в следующем порядке: в заданной последовательности выписываются элементы цикла и под каждым элементом размещается схема соответствующей пары: груз - средство, например (рис. 2.):

Рис. 2.. Схема цикла переработки груза в системе СОРТ ТК.

а - погрузка; б - транспорт; в - разгрузка; г - складирование.

Анализируя составленную схему цикла (рис. .2), устанавливаются отсутствующие логические связи между отдельными элементами цикла.

Например: между погрузкой и транспортом нет учета (взвешивания) количества погруженного груза, а между разгрузкой и складированием - несовместимость: цемент в мешках на автопогрузчике и резервуарный склад сыпучих.

Отсутствующие логические связи между элементами цикла дополняются требуемыми парами: средство-груз.

Так (рис. 2) между «погрузкой» и «транспортом» размещаются автоматические взвешивающие устройства 1.

Например: автоматические электронные весы, с вагоном и грузом, а между «разгрузкой» и «складированием» размещаются промежуточный склад 2 для пакетов с грузом, конвейер 3, подающий пакеты в пакетно-опорожняющую машину 4, камерный насос 5, перегружающий цемент из машины в резервуарный склад, и кран-балка 6 для погрузки пакетов на конвейер.

В результате логического дополнения недостающих звеньев в рассматриваемый вариант схемы цикла (Рис.2) заданная схема цикла переработки груза примет вид, например, рис. 3..

Рис 3. Схема СОРТПСиТК заданного цикла переработки груза.

Внимание!! В процессе дальнейших расчетов все исходные и расчетные данные заносятся в таблицу (Образец: Приложение 2)

3.3.Определение производительности и состава средств СОРТПСиТК.

Анализируя условия поступления груза, определяется величина суточного поступления qc по заданному годовому грузообороту Qг и коэффициенту неравномерности поступления груза в течении года Кн=1,11,4 [16], с. 32 .

qс = Qг - Кн / Nрг, (1)

где Nрг - число рабочих дней в году (принимается по календарю).

Для заданных средств погрузки и выгрузки определяется эксплуатационная производительность Пэ в час [3] с. 14, 106.

Для подъемно-транспортных машин циклического действия

Пцэ = (3600 / ТЦ) * QН * КВ * КГ , (2)

где Qн - масса груза (грузоподъемность), перемещаемого рабочим органом машины за один цикл;

Кв - коэффициент использования машины во времени;

Кв = tч / tсм (3)

Тц - продолжительность, одного цикла в секундах сумма времени отдельных операций (захват груза, подъем, перемещение, высыпание груза и др.) [3, с.106] и (приложение. 1.10)

Tц = t1+(t2+...+ tn) * φ + n * tп , (4)

где t1 - время захвата груза не подлежит совмещению;

tп - время пауз между операциями;

nп - число пауз между операциями;

φ - коэффициент, учитывающий совмещение отдельных операций цикла [3, с.106].

Для подъемно-транспортных машин непрерывного действия [3, с.42-74]

Пнэ =3600 * V * q * Kв , (5)

где q - погонная нагрузка от груза на метр длины тягового органа;

v - скорость движения несущего органа машины, м/с.

Zm = Qг * Kн / (nсм* Псм * (N гр-Тнр)), (6)

где nсм ~ число рабочих смен в сутки;

Псм - эксплуатационная производительность машины в смену, т.

Псм = tч * Пэ; (7)

tч - машинное время (чистое время работы)

tч = tcм - ∑ ti, (8)

где ∑ti,-суммарные непроизводительные затраты времени внутри смены по разным причинам, выбираемым из Приложения 1.9;

Тнр - регламентированный простой машины в течении года (ремонт, техобслуживание и др.) в сутках [9] с. 331-338. Тнр = 8 ÷ 32 суток (уточняется в дальнейших расчетах).

Необходимо проверить, обеспечит ли расчетное число машин своевременную обработку транспортных средств (наибольшую одновременную подачу вагонов под погрузку или выгрузку)

Zm > Qед /( Пэ * tр) (9)

где Qед - единовременный объем, т.

tp - нормируемое время простоя транспортных средств под погрузкой или выгрузкой, t.;

За единовременный объем работ принимается масса перевозимого груза транспортным средством. Например для железнодорожного транспорта:

масса поезда нетто

Qн = nв * qв, (10)

где nв - количество вагонов в поезде

nв = (Lcр – 2la) / la, (11)

где Lcр - расчетная длина станционных путей, Lc р = 645 м..

la- длина вагонов по осям сцепления автосцепок;

qв - грузоподъемность вагона;

qв = nос *qос -qт, (12)

где nос - число осей вагона;

qос - нагрузка от колесной пары на рельсы, qос = 25 т.

qт - масса тары вагона.

Определяется масса груза в вагоне qвн, т

qвн = Vk * γ, (13)

где Vk - вместимость кузова, м ;

γ - насыпная масса груза, т/м3.

Если qвн < qв то в формулу (10) по определению массы поезда нетто Qн вместо qв вводят значение qвн,а если qвн>qв то вводят qв.

Необходимое количество поездов в сутки Nn0 для перевозки груза определяется исходя из времени его оборота

Tоб = 2 l / Vуч + (tп + tв) + Σtп.з (14)

где l - дальность перевозки, км;

Vуч - участковая скорость движения подвижного состава tn - время погрузки состава;

tп - время погрузки состава;

tв - время выгрузки состава;

Σtп.з - суммарное время на подготовительно-заключительные операции обработки состава, принимаем Σtп.з = 3÷4ч

Время выгрузки состава (погрузки)

tв =Qн / (Пэ*Zм ) (15)

Количество поездов, обеспечивающий суточный грузооборот

Nпс = qсут* Tоб / 24 Qнп (16)

Необходимо соблюдать условие, чтобы количество Nn было целым числом.

Соблюдение этого условия обеспечивается за счет уточнения составляющих, входящих в формулу (14) по определению времени оборота железнодорожного состава (Tоб)

Выбор и расчет складов и складского хозяйства

В процессе выбора и расчетов складов и складского хозяйства необходимо:

а) установить основные параметры склада: вместимость, длину, ширину, высоту, длину погрузочно-разгрузочного фронта;

б) определить перечень вспомогательных устройств на складе, необходимых для обеспечения рационального проведения погрузочно-разгрузочных работ, например, устройства для передвижки подвижного состава; открытия и закрытия люков полувагонов; очистки подвижного состава от остатков груза; взвешивания и дозирования груза, автоматизации и др.;

в) разработать схемы: водоснабжения, освещения и транспортных коммуникаций на складе [16] с.25-31.

Вместимость склада определяется

Vскл = Кск * qс * Tхр, (17)

где Кск - коэффициент складочности по каждому роду груза, учитывающий перегрузку из одного транспортного средства в другое, минуя склад, принимаем Кск =0,8;

Tхр - срок хранения груза, поступающего на склад, принимается [16] с.33., [3] с.184

Потребная площадь склада

F = Kпр* Kск*qс*Tхр* q / qп, (18)

где Кпр - коэффициент, учитывающий площадь складских проездов [3] с.185;

q - ускорение свободного падения, м/с2;

qп - допустимое давление на пол склада, кН/м2, [16] с.390

ncв- ежесуточная подача вагонов к складу, шт.

ncв = qс /qв (19)

где qв - средняя загрузка вагонов, т.

Длина фронта подачи вагонов, м

L = nвп lа / Zп + aм, (20)

где lа - длина вагона по осям сцепления автосцепок, м;

aм - удлинение грузового фронта, необходимое для маневрирования локомотивами

aм = (1,5 ÷ 2) lа; (21)

Zn - число подач вагонов, задается по числу графиковых поездов в сутки, исходя из суточного поступления груза и массы поезда - нетто.

Длина погрузочно-разгрузочного фронта, м

L > ncв lа / Zn* Zc (22)

где Zc- число смен (перестановок) вагонов на грузовом фронте (задается в зависимости от длины склада).

Длина грузового фронта со стороны подъезда автомобилей, м [4] с.215:

-при поточной расстановке подвижного состава

Lпф= nф*( lав + Ап )+ Ап; (23)

-при торцевой расстановке

Lгф = n* ( Ва+Ат)+ Ат, ; (24)

где nф - число погрузочно-разгрузочных постов, составляющих фронт погрузки и выгрузки (задается) ;

lав - габаритная длина автомобиля или автопоезда, м;

Ва - габаритная ширина автомобиля, м;

Ап, Ат - ширина между автомобилями, Ап>1м, Ат>1,5, м.

Ширина проезда автомобиля, м:

- при поточной расстановке

Bп = Rн – Rв + вa + f + 2f1, (25)

-при торцевой расстановке

Вт = lав + Rн + f + f1, (26)

где Rн - наружный радиус поворота автомобиля, м;

Rв - внутренний радиус поворота автомобиля, м;

f - расстояние от автомобиля до склада, м; f >0,2м;

f1 -расстояние от движущегося автомобиля до границы проезда или стоящего в соседнем ряду автомобиля, м; f1=0,5 ÷ 1.

Подбирается перечень необходимых вспомогательных устройств на складе и заносится в таблицу по форме

Таблица 4.1

№ п/п

|

Наименование вспомогательного механизма

|

Количесгво, шт,

|

Производительность вспомогательного механизма

|

Затраты на технологические операции 1 вагона

|

Назначение

|

|

мин

|

Чел. -ч

|

|||||

Исследование и выбор более эффективного технически обоснованного варианта СОРТПСиТК для заданной работы

Проанализировав заданную схему комплексной механизации и автоматизации погрузочно-разгрузочных работ, студентом разрабатывается и предлагается новая схема, предполагающая создание экономии транспортных и погрузочно-разгрузочных средств, складских устройств и операций, трудовых, материальных и энергетических ресурсов, защиты окружающей среды, создание надлежащих санитарно-гигиенических условий труда, рациональное изменение конечных операций основной технологии при производстве груза и начальных операций при потреблении.

Аналогично заданному варианту составить таблицы основных технических данных и параметров предлагаемых новых устройств и операций для предлагаемого варианта, а также выполнить взаимоувязку параметров объектов принятого варианта. Параметры могут не рассчитываться, а подбираться из технической литературы.

3.6 Установление областей и характера взаимодействия принятых средств транспорта, СОРТ ТК и основной технологии промпредприятия

Выбор вида транспорта, погрузочно-разгрузочных средств, складских устройств и операций, обеспечивающих предельную эффективность, предполагает установление областей и характера взаимосвязей их с основной технологией промпредприятий, особенно на конечных операциях при производстве груза и начальных операциях при его потреблении.

На границах стыковки основной технологии промпредприятия, погрузочно-разгрузочных и складских операций, в зависимости от вида перерабатываемого груза и его физико-химических свойств, предусматривается соответствующее взаимовлияния названных объектов и операций.

Студенту требуется установить область и характер этого взаимовлияния и на основании этого предложить соответствующие изменения в основной технологии и в погрузочно-разгрузочных, транспортно-складских устройствах и операциях.

Примеры:

3.6.1. Перевозится сортовой металлопрокат (трубы, уголки и т.п.) длиной 6 м. Производитель прокатывает значительно большие заготовки, которые вынужден резать (с целью удобства погрузки и транспортировки) на куски длиной 6 м. В тоже время потребитель вынужден сваривать 6-метровые плети в более длинные, необходимые для металлоконструкций, особенно трубопроводов.

На погрузочно-разгрузочных работах применяют соответствующие грузозахватные устройства для пакета 12м., а в вагоны по их длине ложатся два пакета по 6м.

При перевозке 12-метрых изделий у поставщика сокращаются операции на порезку, у потребителя трудоемкость на сварку, при погрузке-выгрузке - время застроповки и расстроповки груза.

3.6.2. Перевозится уголь для ТЭЦ. Грузится при открытой разработке навалом в полувагоны, смерзается, усложнена разгрузка. На ТЭЦ измельчается в шаровых мельницах и подается в топку в виде пыли через форсунки для более эффективного сгорания.

При превращении в пыль угля в местах добычи (или его сепарации, учитывая, что он при добыче имеет в своем составе пыль и куски) его можно перевозить сразу в виде пыли специальными транспортными средствами с аэропневмовыгрузкой, сохраняя при этом его качество и количество.

3.6.3. Затвердевающие грузы (сера, пек и т.д.) выплавляют, охлаждают, в твердом виде складируют, транспортируют, разгружают, расплавляют и потребляют в жидком виде.

При перевозке в жидком виде изменяется характер погрузочно-разгрузочных и складских операций основной технологии.

3.7. Разработка схемы автоматизации

Для одного из этапов СОРТПСиТК согласно заданию разрабатывается схема его автоматизации, подбираются основные аппараты, датчики, командные и исполнительные механизмы. Описывается процесс автоматизации, при необходимости выполняются расчеты параметров их взаимоувязки.

В качестве примера автоматизации можно ознакомиться с автоматизированным складом [3] с.217, автостропом [3] с.233, пунктом погрузки [3] с.259, а также с агрегатом [3] с.274 по закрытию люков полувагонов.

3.8. Разработка технологического процесса СОРТПСиТК по заданному или выбранному варианту.

Работу пункта погрузки (выгрузки) организуют по технологическому процессу (Пример [16] с.256, 258 рис.169 и 171), определяющему порядок и продолжительность обработки груза (по примеру приложения 1.10).

Для составления графика технологического процесса используют данные, полученные в предыдущих разделах работы.

3.9. Расчет количественных показателей состояния СОРТПСиТК по предложенному варианту

Для одного из этапов заданного цикла или всего цикла устанавливается объем работ выполненных ручным, механизированным и автоматизированным способами и определяется их уровень [3]с.5; [2]с.385-386.

Уровень механизации и комплексной механизации определяется как отношение (%) объема работ, выполненных механизированным или комплексно-механизированным способом, ко всему объему погрузочно-разгрузочных работ, т. е.

Ум.

км

=

![]() (Qм.

км

i /

Q

об.

i )

* 100%,

(27)

(Qм.

км

i /

Q

об.

i )

* 100%,

(27)

где Qм. км i -объем работ по каждому роду (n) груза, выполненный механизированным или комплексно- механизированным способом, т.;

Q об. i - общий объем работ по каждому роду груза.

Степень механизации труда или комплексной механизации труда, выражаемый отношением трудовых затрат при механизации или комплексной механизации к общим трудовым затратам на весь объем работ:

Ус. м. км = (Qм. км i * Ч i / Q об. i * Ч i г ) * 100%, (28)

где Чi–трудоемкость в чел-ч/т (чел-ч / м3) механизированных или комплексно- механизированных работ по каждому роду груза;

Ч i г - трудоемкость в чел-ч/т (чел-ч / м3) всего объема работ по каждому роду груза.

Разработка графиков техобслуживаний и ремонтов средств СОРТПСиТК

3.10.1.Общие положения

Составляется годовой план технического обслуживания и ремонта машин. В годовой план заносятся все используемые машины и механизмы. Существуют три метода определения количества видов ТОиР: графический, аналитический и с использованием номограммы. В курсовой работе расчет ведется для одного устройства по трем вариантам.

Строится таблица аналогично [9] с.331 (Табл.11.1). Периодичность проведения технических обслуживаний и ремонтов устанавливают и заносят в таблицу в соответствии с нормами действующей планово-предупредительной системой ТОиР [3] с.340; [9] с.331.

В соответствии с нормативно-технической документацией на ремонт грузоподъемных машин и механизмов и требований Госнадзора нормы и сроки межремонтных периодов могут задаваться по трем измерителям: количеству переработанного груза (Qrp), тыс.т [3] с.340; наработке машино-часов (Nмч) [9] с.331; еденицам времени (Тв) (час., сут., мес., годы).

Для конкретно заданного погрузочно-разгрузочного устройства расчитываются и взаимно увязываются сроки проведения всех видов техобслуживаний и ремонтов, исходя из эксплутационной производительности устройства (Qi), чистого машинного времени (Nмч) работы двигателей машины без учета остановок, а также календарного (Тi) времени работы.

Заполняется таблица 3.9.1. Пример заполнения таблицы.

Таблица 3.9.1. Нормы планируемой наработки (наименование устройства) между ТОиР

Наименование устройства

|

Наработка в межремонтный период

|

Планируемая наработка на год, тыс.т, Вп

|

||||||

ТО-1

|

. . . . . . |

К |

||||||

Qгрто-1

|

Mмчто-1

|

Т'то-1

|

Qгрк

|

Mмчк

|

Тк

|

|

||

Автопогрузчик |

|

|

|

|

|

|

|

|

ТО-1 - техническое обслуживание первое;

. . . - виды ремонтов между ТО-1 и К;

К - капитальный ремонт.

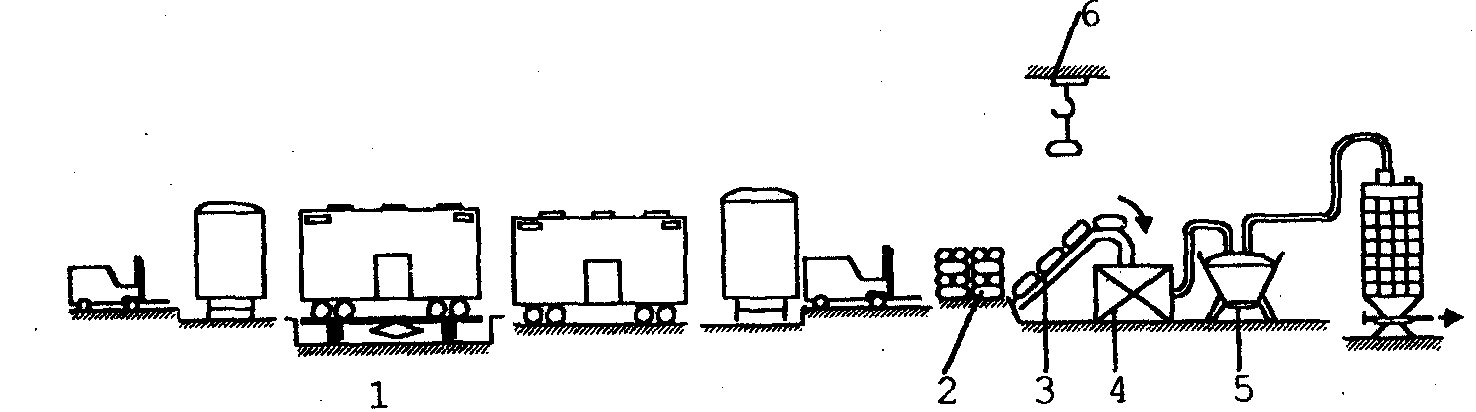

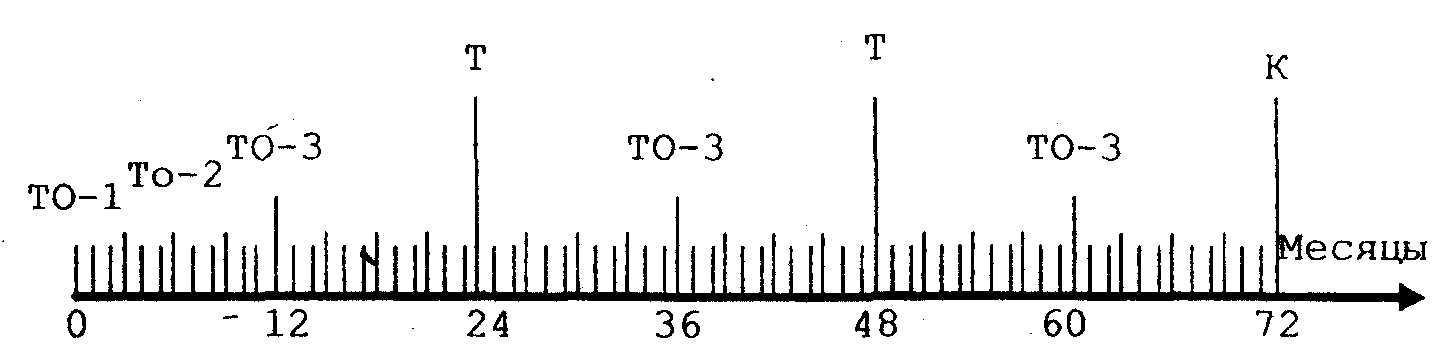

3.10.2. Графический метод определения потребности в ТОиР

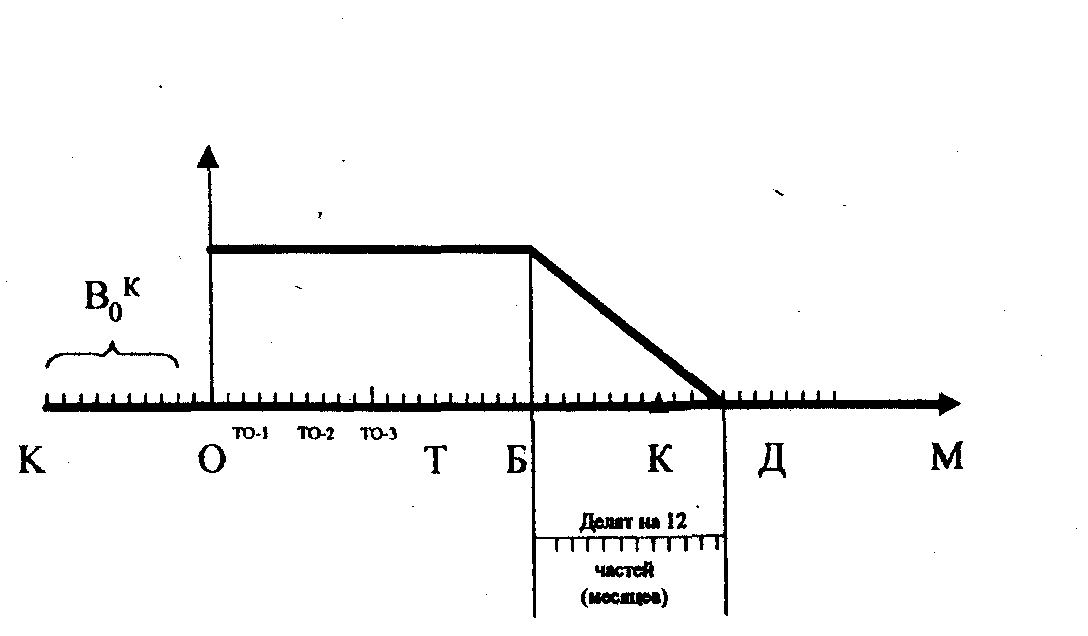

На основании данных, занесенных в табл.3.9.1, строится структура межремонтного цикла для определенной машины. Под межремонтным циклом понимается время работы машины в часах от начала ее эксплуатации до первого капитального ремонта или между двумя капитальными ремонтами. Пример структуры цикла приведен на рис.4.

Рис .4. Пример структуры межремонтного цикла

Планируемую наработку (Вп) машины в 1-м году устанавливают в машино-часах и определяют исходя из чистого времени работы ( tч ) погрузочно-разгрузочного устройства в смену

Вп = nм * nрд * nсм* tч * Пэ, (29)

где nм - число рабочих месяцев в году;

nрд- число рабочих дней в месяце;

nсм - число смен в сутки, принимают в зависимости от суточного объема погрузки и числа машин;

tч - время чистой работы машины внутри смены, ч..

3.10.3 Аналитический метод определения количества и видов технических обслуживании и ремонтов

Потребность в техническом обслуживании и ремонте каждой грузоподъемной машины или устройства определяют из выражения

Ni = (Bo + Bn) / Qгрi (30)

где Ni - количество рассчитываемых видов технического обслуживания и ремонтов;

Bo - наработка устройства от последнего одноименного технического обслуживания или ремонта, которую определяют по следующей методике.

Вычисляют количество Nпп одноименного технического обслуживания или ремонта за прошедший период по формуле

Nпп =Qгм * nлр / Qгрi (31)

где nлр - количество предыдущих лет работы (принимаем 8);

Qгм -производительность механизма за каждый из прошедших лет; при применении однотипных механизмов в количестве Zм- штук

Qгм = Qг / Zм , т/год, (32)

при получении числа Nпп без дроби (например, 7,0), Во = 0; при получении числа Nпп с дробью (например, 7,23), Bo = 0,23 * Qгрi , где 0,23 - дробная часть;

Вп - планируемая наработка устройства на расчетный год (принимается по заданному объему грузопереработки или рассчитывается); Bn = Qгм;

Qгрi - нормы периодичности выполнения технического обслуживания или ремонта, по которому ведется расчет ( одного из: Qгр, Nмч, Тв );

Nп - суммарное количество всех видов технических обслуживаний или ремонтов с большей периодичностью от того вида, по которому ведется расчет.

Расчет ведут в такой последовательности: сначала определяется потребное количество капитальных ремонтов (К) при этом Nп = 0, затем текущих ремонтов (Т), технических обслуживании (TO-3, TO-2, TO-1).

СО (Сезонное обслуживание) – обязательно проводится 2 раза в год, ориентировочно: весной (апрель) и осенью (октябрь).

Числовые значения Ni округляют до целого числа в меньшую сторону вне зависимости от дробной части и заносят в табл. 3.3.

Таблица 3.3. Потребное количество технических обслуживаний и ремонтов в 20___г. для …(наименование устройства)

Наименование устройства |

Потребное количество ремонтов

|

|||||

Капитальный ремонт

|

Текущий ремонт

|

Техобслуживание

|

||||

ТО-3

|

ТО-2

|

TO-1

|

СО

|

|||

Экскаватор Э652А

|

1

|

2

|

1

|

8

|

34

|

2

|

3.10.4. Определение потребности в технических обслуживаниях и ремонтах с использованием номограммы

Используя данные табл. 3.9.1. строится масштабная сетка, т.е., например, в 1 см в одном масштабе откладывают отдельно наработку: количества времени, груза и машино часов.

Строится номограмма (рис. 3.5), у которой по оси абсцисс откладывают от 0 (в масштабе) наработку машины по времени (мес., год), а по оси ординат - плановую наработку Вп (т). Одновременно на ось абсцисс в том же масштабе наносят структуру межремонтного цикла (Рис.4).

На оси ординат находят точку А (соответствующую наработке машины в тоннах груза за планируемый период Т) , а по оси абсцисс - точку Б, соответствующую наработке машины в год. Из точек А и Б проводят перпендикуляры и на их пересечении находят точку Г.

Из точки Г проводят линию под углом 45° к оси абсцисс и находят точку Д окончания года (планируемого). Ниже оси абсцисс отрезок между точками Б и Д делят на 12 месяцев. Из конца каждого месяца проводят вверх перпендикуляры и находят потребные ТОиР.

Рис. 3.5 Номограмма для определения потребных видов ремонта

Виды и количество технических обслуживаний и ремонтов в месяц определяют числом линий, пересекающих отрезок БД и вносят в табл. 3.4, где первая цифра произведения - простой в ремонте (в часах) из табл. Стр.331 [9], вторая - число ремонтов (например 24х2 ).

Таблица 3.4. Потребные для машины виды ремонтов и их количество в планируемом году

Наименование ремонта

|

Месяцы

|

|||||||||||

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

Техобслуживание сезонное ,СО

|

|

|

|

24

|

|

|

|

|

|

24

|

|

|

Первое, ТО-1

|

8х7

|

8х7

|

8х7

|

8х7

|

8х7

|

8х7

|

8х7

|

8х7

|

8х7

|

8х5

|

8х6

|

8х7

|

Второе, ТО-2

|

24х2

|

24х2

|

24х2

|

24х2

|

24х2

|

24х2

|

24х2

|

24х3

|

24х2

|

24х2

|

24х2

|

24х2

|

Третье, ТО-3

|

|

34

|

|

|

|

|

24

|

|

|

|

|

24

|

Ремонты Текущий, Т

|

|

140

|

|

140

|

|

140

|

|

140

|

|

140

|

|

140

|

Капитальный, К

|

|

|

|

|

|

|

|

|

|

325

|

|

|

Всего часов в месяце, ч.

|

744

|

675

|

744

|

720

|

744

|

720

|

744

|

744

|

720

|

744

|

720

|

744

|

Нахождение в ремонте, ч.

|

224

|

340

|

200

|

340

|

224

|

340

|

224

|

300

|

200

|

465

|

240

|

340

|

Работа, ч.

|

260

|

166

|

272

|

190

|

260

|

190

|

260

|

222

|

260

|

139

|

240

|

202

|

Примечание:

Число часов работы заносится в таблицу с учетом коэффициента использования машины по времени в течение года, например, январь:

(744 - 224) * Кг = 260ч.,

Кг = (Nгр- Тнр) / 365. (33)

где Nгр – см. формулу (1),

Тнр – см. формулу (6), но с уточнением: суммируются все простои в часах в ремонте за 12 мес., сумма делится на 24 час., т.е. находим число суток (Тнр) простоя в ТОиР.

3.11. Разработка основных положений по безопасности работ в системе СОРТ ТК.

В этом разделе должны быть отражены вопросы организации охраны труда (ОТ), техники безопасности (ТБ) и защиты окружающей среды (экологии) на транспорте и погрузочно-разгрузочных фронтах по следующим периодам:

1. Доэксплуатационный период - отображаются вопросы по ТБ и экологии на стадии проектирования устройств и разработки технологии на проведение работ.

2. Эксплуатационный период - отображаются вопросы по ТБ и экологии непосредственно в процессе эксплуатации грузоподъемных устройств, транспортных средств и складского хозяйства.

3. Ремонтный период- отображаются вопросы по ТБ и экологии непосредственно в процессе ремонта грузоподъемных устройств, транспортных средств и складского хозяйства.

4. Послеэксплуатационный период - отображаются вопросы организации передвижения трудящихся с работы и их отдыха, а также хранения или утилизации (рециклинга) грузоподъемных устройств, транспортных средств и складского хозяйства.