- •Содержание

- •Тема 1. Введение в дисциплину

- •Тема 2 Основы теории организации

- •Тема 3. Системный подход в ОиПп

- •Правила системного подхода, используемые в организационном дизайне

- •Тема 4 Производственная структура предприятия

- •Тема 5. Производственный процесс и его организация во времени

- •Тема 6. Типы и методы организации производства.

- •Тема 7. Производственная мощность предприятия.

- •1) По трудоемкости продукции:

- •Тема 8. Организация производственной инфраструктуры

- •2. В зависимости от характера и номенклатуры хранимых ценностей

- •Тема 9. Организация подготовки производства к выпуску новой продукции

- •1. Сущность и этапы осуществления подготовки производства

- •Организация научно-исследовательских и опытно-конструкторских работ

- •Организация конструкторской подготовки производства

- •Организация технологической подготовки производства

- •Организация освоения производства новой техники

- •4. Задачи переходного периода включают:

- •Тема 9. Организация труда

- •Тема 10. Основы нормирования труда.

- •Тема 11. Производительность труда, факторы и резервы ее роста.

- •Тема 12. Система управления персоналом предприятия.

- •Тема 13. Организация оплаты труда

- •Тема 14. Планирование деятельности предприятия

Тема 5. Производственный процесс и его организация во времени

Производственный процесс и принципы его рациональной организации

Производственный цикл, его структура и определение длительности.

Виды движения предметов труда.

Пути сокращения длительности производственного цикла.

С экономической точки зрения производственный процесс — это процесс целенаправленного воздействия средств труда на предметы труда с целью формирования новой добавленной стоимости.

Составными частями производственного процесса являются:

Предметы труда

Средства труда

Труд

Применительно к жизненному циклу изделия производственный процесс подразделяется на три последовательные стадии:

Разработка самого изделия, определение объёма его выпуска, выбор средств и методов его изготовления

Проектирование оборудования и организации производственной системы для выпуска данного изделия

Осуществление процесса производства.

В зависимости от назначения продукции все производственные процессы подразделяются на основные, вспомогательные и обслуживающие.

Основные — это технологические процессы, превращающие сырье

и материалы в готовую продукцию, на выпуске которой специализируется

предприятие. При их выполнении изменяются формы и размеры предмета труда, его внутренняя структура, вид и качественная характеристика исходного материала. К ним относятся и естественные процессы, которые происходят под воздействием сил природы без участия труда человека, но под его контролем (естественная сушка древесины, остывание отливок).

Вспомогательные процессы способствуют бесперебойному протеканию основных производственных процессов. Полученная посредством их продукция используется на предприятии для обслуживания основного производства.

Обслуживающие процессы призваны создавать условия для успешного

выполнения основных и вспомогательных. К ним относятся меж- и внутрицеховые транспортные операции, обслуживание рабочих мест, складские операции, контроль качества продукции. Определяющую роль на предприятии занимают основные процессы производства, но их нормальное функционирование возможно только при четкой организации всех вспомогательных и обслуживающих процессов.

По степени механизации и автоматизации производственные процессы подразделяют на:

-ручные,

-машинно-ручные,

-машинные,

-автоматизированные,

- аппаратурные.

Рациональная организация производственного процесса и всех его частей строится на основе ряда принципов, главными из которых являются дифференциация, концентрация и интеграция, специализация, параллельность, пропорциональность, непрерывность, ритмичность, прямоточность, автоматичность, гибкость, электронизация.

№ п/п |

Принципы |

Основные положения |

1 |

Принцип пропорциональности |

Пропорциональная производительность в единицу времени всех производственных подразделений предприятия (цехов, участков) и отдельных рабочих мест. |

2 |

Принцип дифференциации |

Разделение производственного процесса изготовления одноименных изделий между отдельными подразделениями предприятия (например, создание производственных участков или цехов по технологическому или предметному признаку) |

3 |

Принцип комбинирования |

Объединение всех или части разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка, цеха, производства |

4 |

Принцип концентрации |

Сосредоточение выполнения определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально однородных работ на отдельных участках, рабочих местах, в цехах и производствах предприятия |

5 |

Принцип специализации |

Формы разделения труда на предприятии, в цехе. Закрепление за каждым подразделением предприятия ограниченной номенклатуры работ, операций деталей или изделий |

6 |

Принцип универсализации |

Противоположен принципу специализации. Каждое рабочее место или производственное подразделение занято изготовлением изделий и деталей широкого ассортимента или выполнением различных производственных операций |

7 |

Принцип стандартизации |

Под принципом стандартизации в организации производственного процесса понимают разработку, установление и применение однообразных условий, обеспечивающих наилучшее его протекание |

8 |

Принцип параллельности |

Одновременное выполнение технологического процесса на всех или некоторых его операциях. Реализация принципа существенно сокращает производственный цикл изготовления изделия |

9 |

Принцип прямоточности |

Требование прямолинейного движения предметов труда по ходу технологического процесса, то есть по кратчайшему пути прохождения изделием всех фаз производственного процесса без возвратов в его движении |

10 |

Принцип непрерывности |

Сведение к минимуму всех перерывов в процессе производства конкретного изделия |

11 |

Принцип ритмичности |

Выпуск в равные промежутки времени равного количества изделий |

12 |

Принцип автоматичности |

Максимально возможное и экономически целесообразное освобождение рабочего от затрат ручного труда на основе применения автоматического оборудования |

13 |

Принцип соответствия форм производственного процесса его технико-экономическому содержанию |

Формирование производственной структуры предприятия с учетом особенности производства и условий его протекания, дающую наилучшие экономические показатели |

Под производственным циклом понимается календарный период времени с момента запуска сырья, материалов в производство до полного изготовления готовой продукции. Производственный цикл может быть разбит по стадиям производственного процесса.

Длительность производственного цикла используется

- при разработке производственных программ,

- определении величины незавершенного производства,

- разработке графиков материального обеспечения производства и оперативной подготовке производства.

Длительность производственного цикла зависит от:

- трудоемкости объекта, т. е. рабочего времени; необходимого для получения готового изделия, определяемого технически обоснованными нормами времени;

- количества одновременно запускаемых в производство предметов труда (размера партии);

- продолжительности нетехнологических операций;

- продолжительности перерывов в производственном процессе;

- принятого вида движения обрабатываемого предмета в процессе производства.

Длительность производственного цикла изготовления любой продукции состоит из рабочего периода, времени естественных процессов и времени перерывов.

В общем виде длительность производственного цикла Т можно представить в виде формулы:

![]()

— сумма времени технологических операций, естественных процессов, транспортных операций, контрольных операций, межоперационного пролеживания деталей в ожидании обработки и межсменного пролеживания деталей соответственно;

![]() количество

технологических, естественных,

транспортных, контрольных операций и

перерывов соответственно.

количество

технологических, естественных,

транспортных, контрольных операций и

перерывов соответственно.

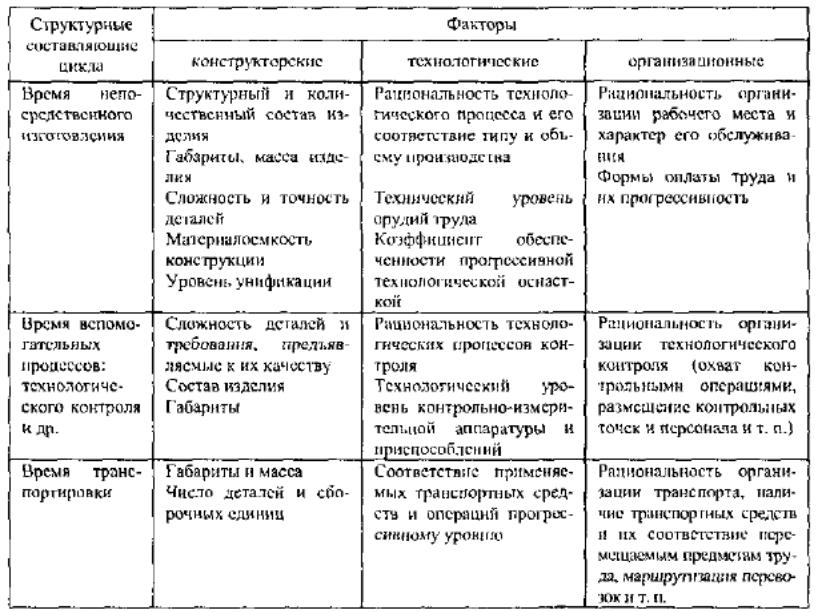

Таблица- Факторы, влияющие на длительность производственного цикла.

Виды

движения предметов труда

Виды

движения предметов труда

При последовательном виде движения партия деталей задерживается на каждой операции до полной обработки всех деталей из партии. Данный вид применяется в единичном и мелкосерийном производстве.

Параллельный вид движения (рис. 3.4) — это такой порядок передачи предметов труда, при котором каждая деталь (или транспортная партия) передается на последующую операцию немедленно после окончания обработки на предыдущей операции. Таким образом, обработка деталей партии осуществляется одновременно на многих операциях. Здесь нет пролеживания деталей по причине ожидания обработки других деталей из партии (перерывов партионности), что приводит к сокращению длительности технологической части производственного цикла и уменьшению незавершенного производства.

Для сокращения длительности технологического цикла применяются

другие виды движения предметов труда. Параллельно-последовательный

вид движения (рис. 3.3) — это такой порядок передачи предметов труда, при котором выполнение последующей операции начинается до окончания обработки всей партии на предыдущей операции, т. е. имеется параллельность выполнения операций t. При этом обработка деталей всей партии на каждой операции производится непрерывно. Этот метод применяется при значительном выпуске одноименной продукции на участках с неравномерной мощностью оборудования на предприятиях серийного и крупносерийного выпуска продукции при больших партиях деталей и значительной трудоемкости операций. Его применение требует постоянного поддержания между операциями минимальных запасов предметов труда, тщательных предварительных расчетов, четкого планирования и регулирования производства.

По приведенным графикам и формулам определяется длительность технологической части производственного цикла. Остальные его элементы определяются по нормативам, расчетам и опытным путем.

При изготовлении сложной продукции применяются сетевые графики

и длительность производственного цикла определяется длиной критического пути. Для сложных многокомпонентных изделий построение и оптимизация

цикловых и сетевых графиков достаточно трудоемки, поэтому выполнение таких расчетных операций целесообразно осуществлять с помощью специализированных программ для ЭВМ.

С

4

1

2

3

4

1

2

3

етевой график – это графическое изображение рассматриваемого комплекса операций, взаимосвязей между ними и последовательности их выполнения.

Любой сетевой график строится с применением двух графически изображаемых элементов: событий и работ.

Работа – это любой процесс, приводящий к достижению определенных результатов. Различают действительные работы – трудовой процесс, требующий затрат времени и ресурсов; ожидания – процессы, требующие затрат времени, но не требующие затрат ресурсов (процесс твердения бетона); зависимости (фиктивные работы) – логические связи между двумя или несколькими работами, не требующими затрат труда, ресурсов и времени, но указывающие, что возможность начала одной работы непосредственно зависит от результатов другой.

Событие в сетевом графике не является процессом и не имеет продолжительности во времени. Оно отображает только факт получения результатов предшествующих работ и условие начала следующих за ним работ.

В сети всегда существует исходное и одно или несколько завершающих событий, все остальные - промежуточные.

Исходное событие отличается тем, что оно не является следствием или результатом ни одной из работ, входящих в данную сеть, т.е. не имеет предшествующих работ и событий. Завершающее событие отражает конечную цель и не имеет последующих событий.

Каждая работа, входящая в сеть, имеет определенную продолжительность. Качество сетевого графика в значительной степени зависит от достоверности принимаемых оценок времени. Оценки продолжительности выполнения отдельных работ могут быть детерминированными и вероятностными.

Для работ, часто повторяющихся, обычно разработаны нормы времени и им можно дать однозначную, нормативную или детерминированную оценку. Однако есть целый ряд работ, для которых не только нет норм, но и опыта проведения их в прошлом. В этом случае продолжительность каждой работы оценивают по вероятностному методу, сущность которого заключается в том, что на основании опроса экспертов и исполнителей оценивают продолжительность каждой из работ. Эксперт определяет следующие продолжительности выполнения каждой из работ:

- минимальное время выполнения работы (t мин), т.е. время выполнения работы при самом благоприятном стечении обстоятельств;

- максимальное время выполнения работы (t макс), т.е. время выполнения работы при самом неблагоприятном стечении обстоятельств;

- наиболее вероятное время выполнения работы (t н.в), т.е. время выполнения работы, соответствующее чаще всего встречающимся (типичным) обстоятельствам.

Практика сетевого планирования и управления выработала 2 варианта применения вероятностных оценок.

Вариант с тремя оценками.

В этом случае ожидаемое время выполнения работы определяют по выражению:

tож = (tмин + 4tн.в + tмакс) / 6.

При этом дисперсия ожидаемого времени

D tож = (tмакс – tмин )2 / 36.

Вариант с двумя оценками

По расчетам математиков, ожидаемое время выполнения работы может быть определено и по двум экспертным оценкам. В этом случае

tож = (3 tмин + 2 tмакс) / 5,

а дисперсия

Dtож = (tмакс – tмин.)2 / 25.

После определения tож и Dtож рассчитывается коэффициент неопределенности, показывающий достоверность оценок Кg = Dtож / tож. Если Кg > 0,2 временные оценки признаются маловероятными и требуют пересмотра.

Приведенные методы усредняют продолжительность работ, полученных на основе вероятностных оценок, и позволяют использовать данное значение

ожидаемого времени выполнения работы наряду со значениями, полученными с помощью детерминированных оценок временных параметров сетевых графиков.

Пути сокращения производственного цикла

Сокращение длительности производственного цикла достигается путем уменьшения времени рабочего периода и перерывов в производственном процессе. Это обеспечивается двумя путями:

а) совершенствованием техники и технологии и

б) повышением уровня организации производства.

Технологическое время и время перерывов значительно сокращается в результате совершенствования конструкций выпускаемой продукции, повышения уровня ее технологичности, внедрения наиболее рациональных высокоэффективных технологических процессов, повышения уровня механизации и автоматизации, применения робототехники.

Сокращение трудоемкости технологических операций достигается путем использования более совершенного инструмента, замены металла пластмассами, применения эффективной специальной и универсальной оснастки, использования ПЭВМ, позволяющих выбирать оптимальные режимы обработки деталей.

Сокращение времени транспортных и складских операций достигается с помощью их механизации и автоматизации, благодаря чему не только ускоряется их выполнение, но и создается высокая степень надежности обслуживания производственного процесса.

Сократить производственный цикл можно путем снижения времени естественных процессов, например внедрения при естественном охлаждении принудительной циркуляции воздуха, а также путем сокращения времени перерывов, вызываемых авариями оборудования, нехваткой материалов, оснастки и другими причинами неудовлетворительной организации производства.

Сокращение перерывов достигается путем увеличения сменности работы, применения параллельно-последовательного способа обработки партии вместо последовательного, рационализации отдыха рабочих, применения эффективных систем оперативно-календарного планирования.

С целью выявления резервов сокращения длительности производственного цикла проводятся маршрутные фотографии. Их анализ позволяет выявить отдельные стадии цикла, где имеются возможности их сокращения, благодаря чему может быть получен значительный эффект.

В результате анализа расчета длительности производственного цикла можно выявить такие пути его сокращения, как уменьшение партии деталей, определение порядка запуска деталей в обработку, расширение сменности работы оборудования, оптимизация производственного цикла при обработке деталей нескольких наименований за счет определения очередности их запуска. Последняя задача может решаться методами линейного и динамического программирования, последовательного конструирования с помощью ветвей и графов в виде дерева, матричными методами моделирования производственного процесса.

При разработке сетевых графиков изготовления сложной и трудоемкой

продукции анализируется критический путь с целью его сокращения.