- •Введение

- •1.Организационно-экономическая характеристика предприятия

- •1.1.Общая характеристика предприятия ооо «камсс»

- •1.2. Анализ основных показателей финансово-хозяйственной деятельности предприятии

- •Детализированный (углубленный) анализ финансово-хозяйственной деятельности организации Вертикальный анализ баланса

- •Горизонтальный анализ баланса

- •Анализ имущественного положения

- •Анализ материально-технической базы

- •Анализ и оценка ликвидности и платежеспособности

- •Анализ и оценка финансовой устойчивости в долгосрочной перспективе

- •Анализ и оценка эффективности текущей деятельности (деловой активности)

- •Анализ результативности функционирования хозяйствующего субъекта (прибыли и рентабельности)

- •1.3. Анализ конкурентной среды

- •1.4. Структура и анализ затрат подразделения по ремонту узлов и агрегатов

- •2.Предложение по модернизации производства в подразделении ооо "камсс-сервис" Екатеринбург

- •2.1. Внедрение нового оборудования

- •Расчет экономической эффективности

- •Заключение

- •Список использованной литературы

2.Предложение по модернизации производства в подразделении ооо "камсс-сервис" Екатеринбург

2.1. Внедрение нового оборудования

Реконструкция действующего предприятия – это полное или частичное переустройство с обновлением физически изношенного и морально устаревшего оборудования. При реконструкции должны увеличиваться производственные мощности в результате внедрения достижений научно-технического прогресса, расширения номенклатуры и ассортимента выпускаемой продукции, повышения ее конкурентоспособности.

Техническое перевооружение предприятия - наиболее экономичный способ осуществления капитальных вложений по срокам его завершения и удельным капитальным затратам на единицу прироста продукции.

Основными направлениями технического перевооружения являются:

- повышение технического уровня производства;

- обновление действующего парка основного технологического оборудования;

- Обеспечение сопряженности парка основного технологического оборудования путем устранения узких мест.

В целях увеличения пропускной способности центра по ремонту узлов предлагается в первую очередь модернизировать моторный участок. Рассмотрим процесс работы на нем.

Процесс восстановления двигателя:

- Разборка: когда двигатель будет полностью разобран, все внутренние детали будут проверены на наличие повреждений.

- Мойка: все детали промываются, после этого ремонтируются либо заменяются.

- Сборка: все операции выполняются вручную с использованием высококачественного специализированного инструмента.

- Испытания: все двигатели подвергаются испытанию на участке тестирования двигателя.

- Покраска и упаковка: заканчивается капитальный ремонт покраской и упаковкой двигателя (табл. 18).

Таблица 18– Нормо-часы ремонта двигателя

Модель |

Разборка |

Мойка |

Сборка |

Испытания |

Покраска - упаковка |

Механическая обработка |

Всего на ремонт

|

Удельный вес сборки в общей операции |

102 |

8 |

16 |

156 |

8 |

4 |

38 |

230 |

67,83% |

114 |

13 |

9 |

27 |

8 |

6 |

52 |

115 |

23,48% |

125 - 3 |

20 |

15 |

65 |

8 |

6 |

40 |

154 |

42,21% |

140 - 3 |

20 |

15 |

61 |

8 |

6 |

40 |

150 |

40,67% |

125 - 2 |

20 |

15 |

45 |

8 |

6 |

60 |

154 |

29,22% |

140 - 2 |

20 |

12 |

35 |

8 |

6 |

62 |

150 |

23,33% |

155 |

40 |

35 |

80 |

8 |

7 |

67 |

237 |

33,76% |

170 |

40 |

42 |

72 |

8 |

7 |

71 |

240 |

30,00% |

170 - 3 |

40 |

42 |

83 |

8 |

7 |

57 |

237 |

35,02% |

12V140 |

41 |

32 |

100 |

18 |

6 |

101 |

298 |

33,56% |

Средний удельный вес сборки |

35,91% |

|||||||

В таблице 19 представлены данные об удельном весе каждой операции в ремонте двигателя.

Таблица 19 – Удельный вес операций, %

Модель |

Разборка |

Мойка |

Сборка |

Испытания |

Покраска - упаковка |

Механическая обработка |

102 |

3,48 |

6,96 |

67,83 |

3,48 |

1,74 |

16,52 |

114 |

11,30 |

7,83 |

23,48 |

6,96 |

5,22 |

45,22 |

125 - 3 |

12,99 |

9,74 |

42,21 |

5,19 |

3,90 |

25,97 |

140 - 3 |

13,33 |

10,00 |

40,67 |

5,33 |

4,00 |

26,67 |

125 - 2 |

12,99 |

9,74 |

29,22 |

5,19 |

3,90 |

38,96 |

140 - 2 |

13,33 |

8,00 |

23,33 |

5,33 |

4,00 |

41,33 |

155 |

16,88 |

14,77 |

33,76 |

3,38 |

2,95 |

28,27 |

170 |

16,67 |

17,50 |

30,00 |

3,33 |

2,92 |

29,58 |

170 - 3 |

16,88 |

17,72 |

35,02 |

3,38 |

2,95 |

24,05 |

12V140 |

13,76 |

10,74 |

33,56 |

6,04 |

2,01 |

33,89 |

Средние показатели |

13,16 |

11,30 |

35,91 |

4,76 |

3,36 |

31,05 |

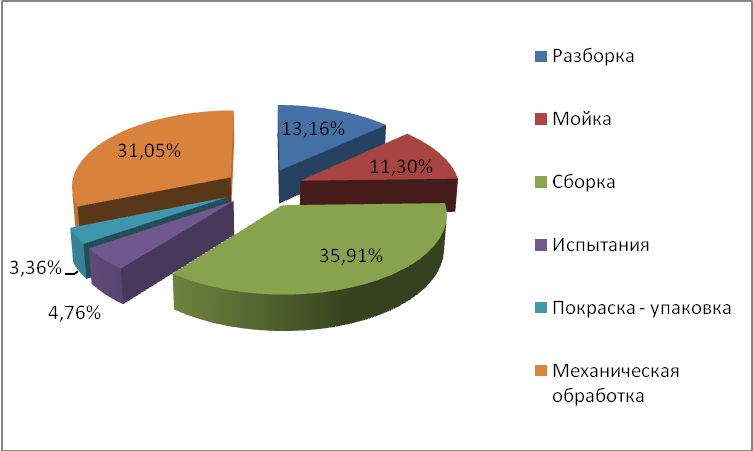

На рис. 3 представлен удельный вес операций сборки графически.

Рисунок 3 - Удельный вес операций сборки

Как видно из таблицы 19 - этап сборки является самым трудоемким, его средний удельный вес составляет 35,91%. В связи с этим предлагается модернизировать в первую очередь именно этап сборки.

Для решения поставленной задачи предполагается приобретение механизированной системы затяжки болтовых соединений при проведении капитальных ремонтов двигателей. Задачи при проектировании системы:

- увеличение производительности: время выполнения операций сборки уменьшается в 2,5 раза;

- повышение качества сборки: при использовании сканера штрих-кода каждая деталь гарантированно будет собрана с высокой точностью в соответствии с заложенными требованиями;

- уменьшение влияния «человеческого фактора»: система подсчитывает количество корректных соединений, по выполнении заданной работы подается сигнал оператору. Существует возможность задания определенной последовательности операций. Система «скажет» о необходимости смены инструмента.

- уменьшение трудозатрат: нет необходимости использовать «длинные» ключи для сборки болтов с большими моментами. Нет необходимости использовать динамометрические ключи для 100% контроля соединений;

- сбор и обработка информации о проведенных операциях: информация о каждой затяжке собирается инструментом и доступна для последующей обработки и анализа (момент затяжки, угол затяжки, № соединения, время и т.д.);

- удобство использования: механическая рука полностью компенсирует реактивную силу. Нет необходимости в использовании упоров. Обратная связь с оператором.

Процесс работы:

Оператор берет необходимую деталь, считывает с нее штрих код;

Система автоматически «понимает», какой необходимо использовать инструмент;

Оператор при необходимости производит смену инструмента;

Необходимо установить подходящие головки/удлинители;

Оператор выполняет затяжки (система запрограммирована в зависимости от соединений на определенное количество болтов/гаек и определенную стратегию затяжки)

После выполнения каждой затяжки оператор видит непосредственно на инструменте статус проведенной затяжки и при необходимости получает звуковой сигнал (светодиоды и динамик расположены на самом инструменте);

Все данные о затяжке сохраняются в памяти блока управления и передаются в компьютерную сеть предприятия. Данные доступны для анализа и обработки;

При необходимости по завершении определенного этапа может автоматически формироваться отчет о проведенных операциях, оформленный по форме Заказчика;

Оператор переходит к следующей операции.

Стоимость системы составляет 129807 EUR (около 5470 т.р.), в нее включены: запуск оборудования, обучение персонала работе и программирование системы. Срок эксплуатации оборудования составит 5 лет.