- •1 Основи технічного нормування

- •Класифікація витрат робочого часу

- •Склад технічний норми часу

- •2 Загальні положення по технологічних процесах виготовлення та ремонту деталей

- •2.1 Основні визначення

- •2.2 Технологічна документація

- •2.3 Вибір настановних баз

- •2.4 Розрахунок розмірів заготовки для виготовлення і ремонту деталей

- •На діаметр, мм

- •Завдовжки не більшее 250 мм

- •3 Нормування верстатних робіт

- •3.1 Нормування токарних робіт

- •Ріжучої частини різця кмр

- •3.1.1 Зовнішнє обточування

- •3.1.2 Розточування внутрішніх поверхонь

- •3.1.3 Торцеве обточування

- •3.1.4 Відрізання і проточування канавки

- •3.1.5 Нарізання кріпильної різьби різцем

- •3.1.6 Нарізування трапецеїдальної різі різцем

- •Різь зовнішня

- •Різь внутрішня

- •3.1.7 Обточування фасок

- •3.8 Обточування галтелей

- •3.1.9 Зачищення поверхні образивним полотном

- •3.1.10 Нарізування різей мітчиками і плашками

- •3.1.11 Зацентрування, свердління, розсвердлювання і розвертання на токарних верстатах

- •3.1.12 Нормування розточувальних робіт

- •3.1.13 Нормування свердлувальних робіт

- •3.1.14 Свердління і розсвердлювання отворів

- •3.1.15 Зенкування отворів

- •3.1.16 Розвертання отворів

- •3.1.17 Зенкування і підрізування торців

- •3.1.18 Нарізування різі мітчиками

- •3.1.19 Розточування

- •3.2 Нормування стругальних робіт

- •3.3 Нормування довбальних робіт

- •Нормування фрезерних робіт

- •3.4.1 Фрезерування відкритих площин циліндровими фрезами

- •3.4.2 Фрезерування площин фрезами торців

- •3.4.3 Фрезерування невеликих площин , уступів, пазів, криволінійних контурів кінцевими фрезами

- •3.4.4 Фрезерування пазів шпонкових кінцевими фрезами

- •3.4.5 Фрезерування уступів, лисок, пазів, дисковими фрезами

- •3.4.6 Фрезерування пазів під сегментні шпонки

- •Нормування зубообробних робіт

- •3.5.1 Нарізування зубів прямозубих і косозубих циліндричних коліс дисковими модульними фрезами на горизонтальних універсально-фрезерних верстатах

- •3.5.2 Нарізування зубів прямозубих і косозубих коліс дисковими модульними фрезами на зубофрезерних напівавтоматах

- •3.5.3 Нарізування зубів циліндрових коліс черв’ячними модульними фрезами на зубофрезерних верстатах

- •3.5.4 Нарізування зубів циліндричних коліс дисковими довбяками на зубодовбальних верстатах

- •Нарізування конічних прямозубих коліс двома зубостругальними різцями на зубостругальних верстатах

- •Нарізування шліцьових валів

- •3.5.7 Шевінгування зубчатих коліс

- •3.6 Нормування шліфувальних робіт

- •3.6.1 Кругле зовнішнє шліфування

- •3.6.2 Кругле внутрішнє шліфування

- •Безцентрове шліфування на прохід

- •3.6.4 Безцентрове шліфування методом врізання

- •3.6.5 Нормування плоского шліфування торцем круга

- •3.6.6 Нормування плоского шліфування переферією круга

- •3.7 Нормування хонінгувальних робіт

- •3.8 Нормування протягувальних робіт

- •Нормування робіт по відновленню деталей

- •Ручне електродугове зварювання і наплавлення

- •4.2 Газове ацитилено-кисневе зварювання

- •4.3 Газове ацитилено-кисневе різання

- •4.4 Автоматичне і напівавтоматичне наплавлення під шаром флюсу

- •Електроімпульсне наплавлення

- •Зварювання і наплавлення в середовищі вуглекислого газу

- •Рекомендації по механічної обробці виробів після наплавлення

- •Нормування робіт з металізації

- •4.8.1 Режими обробки

- •Рекомендації по механічній обробці деталей, відновлених металізацією

- •Нормування обробки тиском

- •Осаджування, вдавлювання, роздача, обжимання

- •5.2 Правка

- •3 Накочення

- •6 Нормування гальванічних робіт

- •6.1 Режими обробки

- •6.2 Рекомендації по механічній обробці деталей, відновлених способом гальванічного покриття

- •7 Нормування робіт по відновленню деталей полімерними матеріалами

- •Нормування закалювання поверхонь струмом високої частоти

- •9 Нормування електроіскрового нарощування і зміцнення деталей

- •Нормування робіт по відновленню деталей поверхнево-пластичною деформацією

- •10.1 Зміцнююче накочення і розкочування

- •10.2 Обробка дробом

- •10.3 Відцентрова обробка

- •10.4 Механічна обробка деталей, що відновлені поверхнево-пластичними деформаціями

- •11 Нормування ковальських робіт

- •12 Нормування слюсарних робіт

- •12.1 Зачищення заусенців

- •12.2 Свердління отворів

- •12.3 Розвертання отворів уручну

- •12.4 Нарізування різь мітчиками уручну

- •12.5 Нарізання різь плашками уручну

- •12.6 Запресування деталей на рейковому пресі

- •12.7 Запресування деталей на гідравлічному пресі

- •12.8 Зачищення абразивним кругом на гнучкому валу гострих кромок по довжині западин і куту зуба шестерні

- •12.9 Зачищення поверхні абразивним полотном уручну

- •13 Нормування малярних робіт

- •13.1 Видалення старої фарби

- •13.2 Механічна підготовка поверхні

- •13.3 Ізоляція і захист поверхонь деталей не підлягають фарбуванню

- •13.4 Фарбування поверхонь

- •13. 5 Сушка заґрунтованих і пофарбованих поверхонь

- •14 Нормування деревооброблювальних робіт

- •14.1 Машинна обробка

- •14.2 Ручна обробка

- •15 Нормування робіт по ремонту кабін і деталей оперіння

- •16 Нормування розбірних і складальних робіт

- •16.1 Нормування мащення деталей при їх складанні

- •Нормативи на очищення і протирання деталей при розбиранні

- •16.3 Нормативи на встановлення та зняття розводних шплинтів

- •16.4 Нормативи на шплінтування болтів дротом

- •16.5 Нормативи на встановлення та зняття конічних штифтів

- •16.6 Нормативи на закручування (відкручування) гайок і болтів гайковим ключем

- •16.7 Нормативи на закручування і відкручування гайок і болтів електро-пневмогайкокрутами

- •16.8 Нормативи на закручування гайок з дрібними різьбами

- •16.9 Нормативи на вкручення пробок, масльонок кришок

- •16.10 Нормативи на вкручення гвинтів ручною викруткою

- •16.11 Нормативи на вкручення шильок гайковим ключем

- •16.12 Нормативи на вкручення шпильок шпильковим ключем

- •16.13 Нормативи на встановлення прокладок

- •16.14 Нормативи на встановлення (зняття) валів при вільній посадці

- •16.15 Нормативи на встановлення (зняття) валів при напруженій посадці

- •16.16 Норматив на встановлення валів в корпусну деталь під пресом

- •16.17 Нормативи на встановлення деталі на вісь при вільній посадці

- •16.18 Нормативи на встановлення (зняття) деталі на вісь при напруженій посадці

- •16.19 Нормативи на напресування деталей на вал і вісь під пресом

- •Нормативи на запресування втулок уручну

- •16.21 Нормативи на запресування втулок за допомогою пресу

- •Нормативи на встановлення (зняття) підшипників уручну

- •16.23 Нормативи на встановлення сальників уручну

- •Нормативи на встановлення (зняття) призматичної шпонки

- •16.24 Нормативи на встановлення (зняття) сегментних шпонок в паз на валу

- •16.25 Нормативи на встановлення (зняття) пружин з попередним підтисканням

- •16.26 Нормативи на встановлення (зняття) у канавку поршня поршньового компресійного кільця

- •16.27 Нормативи на встановлення (зняття) у канавку поршня поршньового маслоз’ємного кільця

- •16.28 Нормативи часу на встановлення (зняття) пружинних стопорних кілець

- •16.29 Нормативи на встановлення (зняття) з регулюванням настановного кільця

- •16.30 Нормативи часу на встановлення (зняття) шайби під гайку

- •16.31 Нормативи часу на з’єднання (роз’єднання) шлангів з патрубками і кріплення хомутиками

- •16.32 Нормативи на монтаж (демонтаж) електропроводки

- •16.33 Нормативи на клепання (зрубування) заклепок без нагрівання

- •16.34 Нормативи на клепання (зрубування) заклепок з нагріванням

- •Список використаних джерел

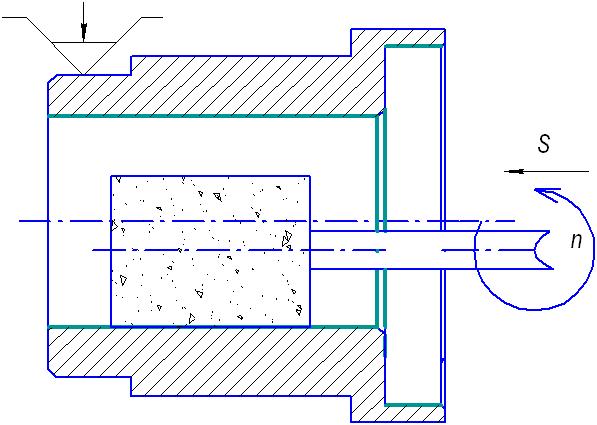

3.6.2 Кругле внутрішнє шліфування

Режим різання встановлюють в такій же послідовності як і при нормуванні круглого зовнішнього шліфування.

Рисунок 8 – Схема внутрішнього шліфування

Поперечні подачі при внутрішньому круглому шліфуванні визначаються по таблиці 150.

Таблиця 150-Поперечні подачі при внутрішньому шліфуванні, мм

Обробл. Матеріал |

Діаметр шліфованого отвору не більше, мм |

|||||

40 |

70 |

100 |

150 |

200 |

300 |

|

Незагартована сталь |

0,006-0,0075 |

0,001-0,012 |

0,012-0,015 |

0,014-0,017 |

0,016-0,020 |

0,018-0,023 |

Загартована сталь |

0,005-0,0075 |

0,0075-0,010 |

0,010-0,013 |

0,013-0,015 |

0,015-0,018 |

0,018-0,020 |

Чавун і бронза |

0,0015-0,003 |

0,003-0,005 |

0,005-0,007 |

0,007-0,008 |

0,008-0,009 |

0,009-0,010 |

Подовжню подачу в частках ширини круга визначають по таблиці 151.

Таблиця 151-Подовжня подача в частках ширини круга β

Оброблюв. матеріал |

Характер шліфування |

Довжина шліфування, виражена в діаметрах |

||||

4Д |

2Д |

1Д |

0,5Д |

0,3Д |

||

Сталь |

Чорнове Чистове |

0,075-0,6 0,25-0,4 |

0,7-0,6 0,25-0,4 |

0,6-0,5 0,25-0,35 |

0,5-0,45 0,25-0,35 |

0,45-0,4 0,25-0,39 |

Чавун |

Чорнове Чистове |

0,8-0,7 0,3-0,45 |

0,7-0,65 0,3-0,45 |

0,65-0,55 0,3-0,4 |

0,55-0,5 0,3-0,4

|

0,5-0,45 0,3-0,4 |

Окружну швидкість оброблюваного виробу визначають по таблиці 152.

Таблиця 152-Окружна швидкість оброблюваної деталі, м/хв.

Діаметр шліфувального отвору |

Подовжня подача в частках ширини круга ? |

|||||||||

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

||||||

t – глибина шліфування не більше, мм |

||||||||||

0,005 |

0,01 |

0,01 |

0,02 |

0,01 |

0,02 |

0,01 |

0,02 |

0,01 |

0,02 |

|

20 30 40 50 60 70 80 90 100 140 200 250 300 |

43,5 53,2 61,5 68,5 75,5 81,5 87,0 92,5 97,5 115,0 137,0 154,0 168,0 |

23,2 28,6 32,8 36,6 40,2 43,5 46,5 49,2 52,0 51,5 73,5 82,5 90,5 |

18,0 22,0 25,4 28,4 31,0 33,6 36,0 38,2 40,2 47,5 56,6 59,5 69,5 |

- - - - 16,7 18,0 19,3 20,4 21,5 25,4 30,4 34,0 37,4 |

14,7 18,0 28,0 23,2 25,4 27,6 29,4 31,2 32,8 38,8 46,5 52,0 57,0 |

- - - - 13,7 14,8 15,8 16,7 17,6 20,8 25,0 28,0 30,5 |

12,5 15,3 17,6 19,7 21,0 23,4 25,0 26,6 28,0 33,0 39,4 44,2 48,5 |

- - - - 11,6 12,6 13,4 14,2 15,0 17,7 21,0 23,6 26,0 |

10,9 13,3 15,3 17,1 18,8 20,3 21,8 23,2 24,2 28,8 34,2 38,4 42,0 |

- - - - 10,1 10,9 11,7 12,5 13,0 15,4 18,4 20,6 22,6 |

Табличну швидкість оброблюваної деталі коректують поправочними коефіцієнтами таблиці 144.

Основний час при круглому внутрішньому шліфуванні визначають за формулою 56:

![]() хв.

хв.

Величину врізання і перебігу круга визначають по таблиці 153.

Таблиця 153-Величина врізання і перебігу, мм

Умови роботи |

t1 |

Вихід круга в обидві сторони Вихід круга в одну сторону Без виходу круга |

0,25 Вкр 0,5 Вкр Вкр |

Допоміжний час визначають по таблицях 154 і 155.

Таблиця 154-Допоміжний час на установку і зняття деталі, хв

Спосіб установки |

Маса деталі не більше, кг |

|||||

1 |

3 |

5 |

8 |

12 |

30 |

|

У двохкулачковому патроні У трьохкулачковому патроні У цанговому патроні У чотирьохкулачковому патроні |

0,18 0,13 0,20 - |

0,19 0,16 0,22 2,50 |

0,22 0,18 0,23 2,80 |

0,26 0,20 0,24 3,20 |

0,32 0,24 0,26 3,50 |

0,39 - - 4,00 |

Таблиця 155-Допоміжний час, пов'язаний з проходом, хв.

Характер обробки |

Найбільшеий діаметр, шліфованого отвору, мм |

|

130 |

260 |

|

Чорнове шліфування на перший прохід |

0,80 |

0,90 |

Чорнове шліфування на подальші проходи (один прохід) |

0,04 |

0,05 |

Чистове шліфування на перший прохід |

1,20 |

1,40 |

Чистове шліфування на подальші проходи (на один прохід) |

0,04 |

0,05 |

Додатковий час визначають за формулою 1, де К = 9%.

Підготовчо-завершальний час визначають по таблиці 156.

Таблиця 156-Підготовчо-завершальний час, хв.

Спосіб установки деталі |

Найбільшеий діаметр шліфованого отвору, мм |

|

130 |

260 |

|

У двохкулачковому патроні У трьохкулачковому патроні У цанговому патроні У чотирьохкулачковому патроні |

10 7 8 15 |

12 9 10 17 |

Штучний час визначають за формулою 3.

Норму калькуляційного часу визначають за формулою 5.