- •Часть 1

- •Оглавление Список использованных сокращений 6 Введение 7

- •1. Эксплутационные требования к выключателям переменного высокого напряжения 9

- •4.2. Характеристики элегаза и его смесей применительно к использованию в дугогасительных устройствах 98

- •Список использованных сокращений

- •Введение

- •1. Эксплуатационные требования к выключателям переменного высокого напряжения

- •1.1. Номинальные параметры

- •1.2. Отключение коротких замыканий

- •1.3. Переходное восстанавливающееся напряжение

- •1.4. Предельная отключающая способность

- •1.5. Электродинамическая и термическая стойкость

- •1.6. Номинальные циклы операций. Коммутационный ресурс

- •1.7. Время электрической дуги отключения. Критические токи

- •1.8. Отключение малых емкостных и индуктивных токов

- •2. Электрическая дуга отключения в дугогасительных устройствах выключателей высокого напряжения

- •2.1. Основные принципы гашения электрической дуги отключения высокого напряжения

- •2.2. Характеристики электрической дуги отключения

- •2.3. Модели электрической дуги отключения

- •2.4. Постоянная времени дуги отключения

- •2.5. Характеристики электрической дуги отключения постоянного тока

- •2.6. Взаимодействие изоляционных элементов дугогасительных устройств с электрической дугой отключения

- •3. Воздушные выключатели высокого напряжения

- •Параметры некоторых отечественных воздушных выключателей

- •3.2. Характеристики сжатого воздуха применительно к использованию в дугогасительных устройствах

- •Разрядные напряжения для промежутков в сжатом воздухе

- •3.3. Характеристики воздушных дугогасительных устройств

- •3.4. Системы управления воздушными выключателями высокого напряжения

- •4. Элегазовые выключатели высокого напряжения

- •4.1. Номинальные параметры элегазовых выключателей высокого напряжения

- •4.2. Характеристики элегаза и его смесей применительно к использованию в дугогасительных устройствах

- •4.3. Динамические характеристики элегазовых дугогасительных устройств

- •5. Масляные и маломасляные выключатели высокого напряжения

- •5.1. Номинальные параметры масляных и маломасляных выключателей высокого напряжения

- •5.2. Характеристики масел применительно к использованию в дугогасительных устройствах

- •5.3. Динамические характеристики масляных и маломасляных дугогасительных устройств

- •Критические токи для ду

- •Мощность дуги

- •6. Вакуумные выключатели высокого напряжения

- •6.2. Характеристики вакуумных дугогасительных устройств

- •6.3. Контактные системы вакуумных дугогасительных устройств

- •Библиографический список

- •Приложение 1 нормированные характеристики переходного восстанавливающегося напряжения для выключателей высокого напряжения

- •Нормированные характеристики пвн для выключателей с номинальным напряжением от 3 до 35 кВ

- •Нормированные характеристики пвн для выключателей с номинальным напряжением 110 -750 кВ

- •Номинальные характеристики пвн для генераторных выключателей

- •Коммутационная способность выключателей

- •Восстановление напряжения на контактах дугогасительного устройства

- •Координация внешней и внутренней изоляции выключателей высокого напряжения

- •Апериодическая составляющая тока короткого замыкания

- •Характеристики идеальных сплошных сред

- •Термогазодинамические процессы в элементах газовых дугогасительных устройств выключателей высокого напряжения

- •Потери на трение по длине трубопровода

- •Тогда уравнение (п6.1) имеет вид

- •Характеристики элегазовых выключателей высокого напряжения

- •Выключатели фирмы «абб» серии hd4/c12,hd4/c17(hd4/c36)

- •Элегазовые выключатели оао «Электроаппарат»

- •Технические параметры элегазовых генераторных выключателей фирмы «абб» серий нgi, hek, hec

- •Приложение 8 нестационарные процессы в масляных и маломасляных дугогасительных устройствах

2.6. Взаимодействие изоляционных элементов дугогасительных устройств с электрической дугой отключения

Изоляционные материалы широко применяются в конструкциях ДУ в качестве корпусов (изоляторов) ДУ, как элементы дугогасительных камер и т. д. Широкое использование получили изоляционные материалы, которые под воздействием плазмы (при прямом контакте или через излучение) генерируют массовый расход газа. К качестве таких элементов ДУ используются стеклопластики, фибра, винипласт (поливинилхлорид), фторопласты и т. д. На примере фторопласта для элегазовых ДУ рассмотрим основные характеристики таких элементов ДУ.

Фторопласт,

благодаря прочным связям C-F,

обладает высокой термической и химической

стойкостью и может использоваться при

Т

от минус 80 до 260º

С, при этом

пределом рабочей температуры считается

260º С

(при

![]() 260º

С начинается

газовыделение), температура плавления

370º С,

температура разрушения поверхности

700º С.

260º

С начинается

газовыделение), температура плавления

370º С,

температура разрушения поверхности

700º С.

В конструкциях ДУ элегазовых выключателей используются фторопластовые сопла, экраны для дугогасительных контактов (для ограничения эрозии последних) и камеры автогенерации. Рассмотрим некоторые особенности поведения фторопласта в ДУ при горении и гашении дуги отключения.

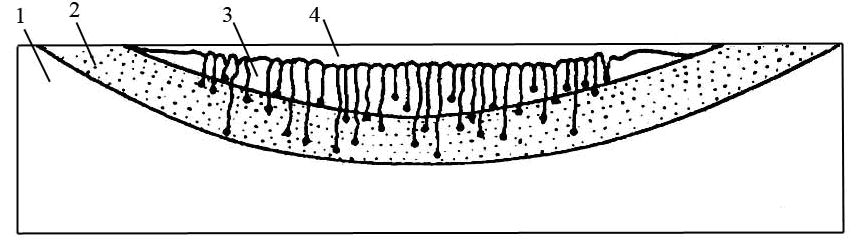

Контакт фторопласта с электрической дугой. При контакте фторопласта с плазмой дугового разряда отмечается малая степень разрушения (по сравнению с металлами) благодаря низкой теплопроводности [7]. На поверхности фторопласта 1 появляется множество мелких микроуглублений, образующих эрозионную лунку 4 (рис. 2.28). Зона поражения покрывается черным углеродным налетом (под ней зона пиролиза 2). Черные точки на поверхности разрушения (нитевидные каналы 3) являются центрами, в которых происходит образование газовых продуктов разложения. Выход каждого отдельного газового факела образует микролунку. Разрушение происходит за счет возгонки вещества, поэтому потери массы (по сравнению с металлами) незначительны.

Рис. 2.28. Разрушение поверхности фторопласта под воздействием электрической дуги

Когда нет прямого контакта плазмы дугового разряда с фторопластом, основной причиной разрушения фторопласта (C2F4) является энергия излучения, поглощаемая в поверхностном слое материала. В этом случае происходит частичное разрушение молекул политетрафторэтилена с выделением газообразного продукта — свободного углерода. Выделение свободного углерода делает процесс разложения взрывоподобным (взрыв отдельных фрагментов фторопласта, когда на дне этих каверн образуется сажистый слой). При неполном открытии каверн сажа не сдувается газовым потоком, и электропроводный сажистый слой искажает распределение электрического поля, что может приводить к снижению пробивного напряжения [7]. Наполненный фторопласт (в качестве наполнителя используется микропорошок оксида алюминия) поглощает излучение в поверхностном слое глубиной доли миллиметра. В таком материале эрозия перестает идти в форме отрыва фрагментов фторопласта и отсутствует сажистый слой. Однако увеличение процентного содержания наполнителя приводит к повышению абляции стенок, поэтому обычно наполнитель ограничивают на уровне 5-7 %.

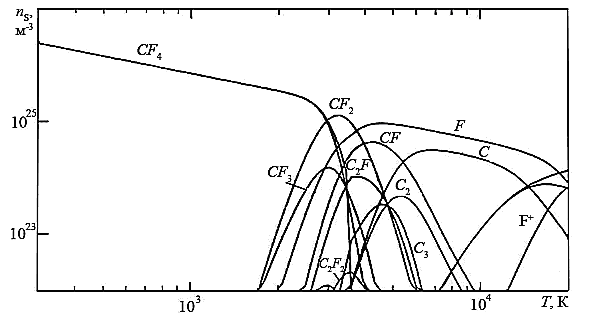

Под воздействием высокой температуры состав фторопласта изменяется, и появляются новые концентрации компонентов ns (рис. 2.29).

Так как в элегазовых ДУ используется фторопласт с наполнителем (C2F4+Al2O3), то к 21 компоненту элегазовой плазмы (SF4, SF2, F2, S2, S, F, F-1, S+, F+, …) прибавляются продукты фторопластовой плазмы (C2, CF, C+, C2+, …), которые вступают в химическое взаимодействие (плазма SF6 – C2F4 содержит уже 47 компонентов).

Рис. 2.29. Зависимость состава фторопласта от температуры

при атмосферном давлении

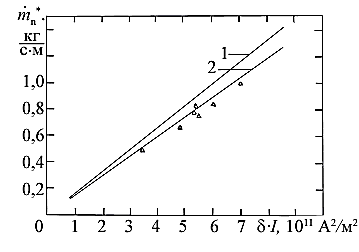

Рис. 2.30. Массовый расход газообразования для фторопластового канала от произведения плотности тока на ток отключения

Удельная электропроводность и коэффициент теплопроводности смеси изменяются мало (только при содержании C2F2 более чем 80 % имеется незначительное уменьшение удельной электропроводности). Гораздо большее влияние оказывают пары материала контактов: так, для медной плазмы уже при 3-5 % содержания паров меди электропроводность смеси значительно увеличивается. Экспериментальные данные и расчет массового расхода газообразования на единицу длины фторопластового канала mn* в зависимости от произведения плотности тока d на ток отключения I представлены на рис. 2.30. Расчет выполнен по зависимости mn*~ оC f (d×I), где d = I/Sc — плотность тока (кривая 1 — расчет при температуре 18 000 К, кривая 2 — при 20 000 К), при этом для анализа давления в канале предлагается зависимость р*~ l(d)2. Напряженность электрического поля на электрической дуге отключения в этих экспериментах возрастала от 40 до 120 В/см пропорционально увеличению плотности тока d от 3·107 А/м2 до 9·107 А/м2 [7].

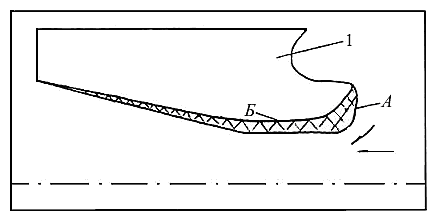

Опыт разработки изоляционных элементов ДУ показывает, что абляция горловины изоляционного сопла при отключении КЗ и последующий рост его диаметра при увеличении суммарного времени испытаний типичны для конструкций элегазовых ДУ [7]. На рис. 2.31 представлены профили изоляционного сопла элегазового ДУ продольного дутья: исходный А (до испытаний) и Б (после испытаний) ДУ на номинальный ток отключения 50 кА (13 отключений). Значительная абляция внутренней поверхности сопла наблюдается как для входной (конфузорной) части сопла, так и для горловины и диффузора (выходная часть сопла). Унос массы изоляционного материала по внутренней поверхности горловины сопла составил 45 г после 13 опытов (номинальный ток отключения 50 кА, суммарная длительность горения дуги 192,4 мс) и 50,9 г после 13 опытов, причем 10 опытов были с апериодической составляющей на уровне 52-61 % (суммарная длительность горения дуги 192,2 мс) [7].

Рис. 2.31. Абляция внутренней поверхности изоляционного сопла элегазового ДУ при отключении 50кА (после 13 опытов)

В первом приближении взаимосвязь параметров дугового разряда и абляции фторопласта можно показать на примере разряда в цилиндрическом канале. Тогда уравнение энергетического баланса можно записать в виде

![]() ,

(2.33)

,

(2.33)

где Sпл — боковая поверхность канала с испаряющейся стенкой; ρкр, uкр, Sкр – критические параметры потока в канале (плотность, скорость, сечение), Δh — увеличение энтальпии единицы массы испарившегося материала при переходе в состояние плазмы; σб — постоянная Стефана-Больцмана; l, R — длина и радиус цилиндрического канала (рассматривается двусторонний унос массы).

Принимая

![]() = 4·10-4

= 4·10-4![]() (Т

<

25

000 К) [7],

уравнение (2.33) можно переписать для

оценки массового расхода при абляции:

(Т

<

25

000 К) [7],

уравнение (2.33) можно переписать для

оценки массового расхода при абляции:

![]() .

(2.34)

.

(2.34)

При повышении напряжения на разрыв ДУ одной из причин потери фторопластом электрической прочности является распад макромолекул под действием электрического поля. Этот временной процесс накопления повреждений отдельных молекул сильно зависит от напряженности электрического поля и заключается в туннельной ионизации макромолекул в области повышенной напряженности и в последующем разрыве молекулярных ионов под действием сил, инициируемых электрическим полем и термофлуктуацией. Большое значение для повышения номинального напряжения на разрыв в ВЭ имеет конфигурация внутреннего профиля изоляционного сопла, так как в фазах восстановления напряжения на контактах ДУ наличие отрицательных ионов на внутренней поверхности сопла может исказить канал пробоя и значительно снизить уровень восстанавливающегося напряжения.