- •ЗагальНий розділ

- •1.1. Вступ.

- •1.2 Опис конструкції деталі.

- •1.3 Визначення класу деталі.

- •1.4. Характеристика матеріалу. Хімічний склад та механічні властивості.

- •1.5 Аналіз технологічності конструкції за якісними і кількісними показниками.

- •1.5.1. Аналіз технологічності по якісним показникам.

- •1.6 Аналіз технічних вимог Технічні вимоги до деталі та способи їх отримання.

- •1.7. Визначення типу виробництва і технологічної партії деталей.

- •2. Технологічний розділ

- •2.1. Вибір типу заготівки та обгрунтування методу її отримання.

- •2.1.1. Скорочений опис методів отримання заготівки.

- •2.1.2 Вибір загальних припусків.

- •2.1.3 Визначення коефіцієнту використання матеріалу.

- •2.1.4. Економічне обгрунтування вибору заготівки

- •2.1.5. Висновок:

- •2.2 Вибір міжопераційних припусків з визначенням операційних розмірів з допусками.

- •2.3 Розробка плану технологічного процесу з вибором обладнання, ріжучого, допоміжного і вимірювального інструментів.

- •2.3. Розробка технологічного процесу

- •2.3.1. Маршрутно-операційний опис технологічного процесу

- •2.4 Детальна розробка 3-х різноманітних операцій технологічного

- •2.4.1. Розрахунок режимів різання на детально розроблені операції..

- •1.Підрізати поверхню ∅100н14 в розмір 36,5мм.

- •2.Точити поверхню ∅100н14 до кулачків.

- •3.Розточити отвір ∅30н7 до ∅29,8н9.

- •030 Свердлильна з чпк на верстаті моделі 2р135ф2.

- •Розрахунок режимів різання

- •Розрахунок режимів різання

- •2.4.2 Нормування детально розроблених операцій..

- •1.Нормування токарної операції.

- •2.4.3 Визначення розцінок на детально розроблені операції.

- •2.4.4. Розрахунок координат базових точок та прирощувань для свердлильної операції з чпк.

- •2.5. Вибір режимів різання, нормування та розрахунок розцінки на решту операцій .

- •2.6. Економічне обгрунтування вибраного варіанту обробки на одну операцію.

- •Список літератури

030 Свердлильна з чпк на верстаті моделі 2р135ф2.

Призначення інструменту Таблиця 10

Оброблюєма поверхня |

Інструмент |

1.Центрувати отвір ∅12Н7; |

Центрувальне свердло, Р6М5 ОСТ2420-5-80 |

|

Свердло спіральне, Р6М5 ОСТ 2420-5-85 |

1. Зенкерувати отвір ∅12Н7 в розмір ∅11Н11;

|

Зенкер, Р6М5 ГОСТ 12510-71 |

1.Розвернути отвір ∅12Н7 в розмір ∅11,79Н9 попередньо; 2. Розвернути отвір ∅12Н7 в розмір ∅11,95Н7 остаточно; |

Розвертка, Р6М5, ГОСТ 1672-80

|

Розрахунок режимів різання

Визначаємо глибину різання:

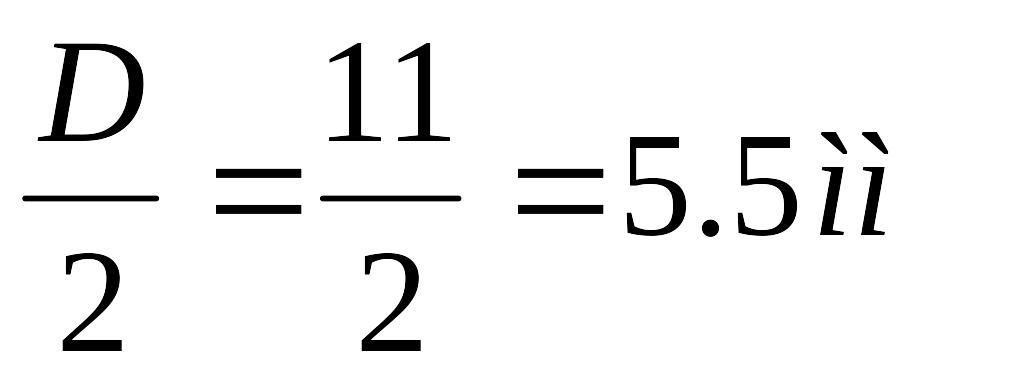

При зацентровці - t=

При свердлінні - t=

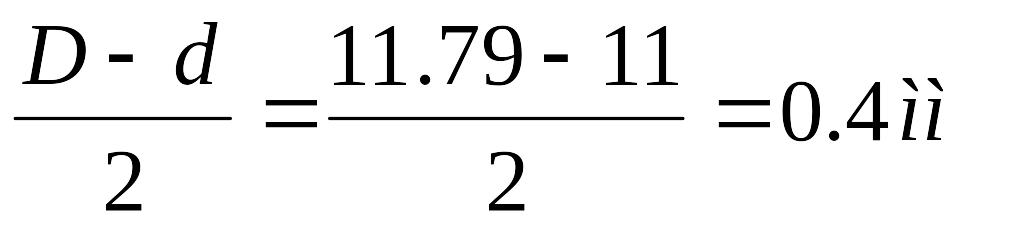

При зенкеруванні - t=

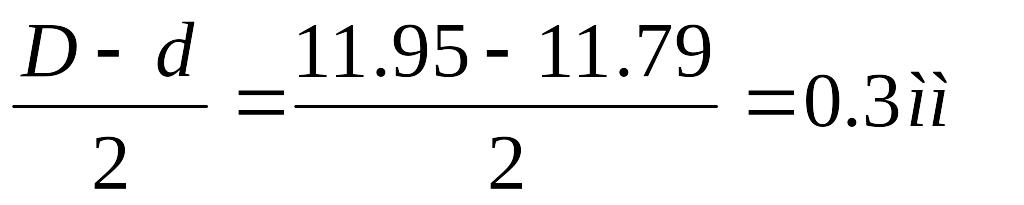

При розверстуванні попередньому - t=

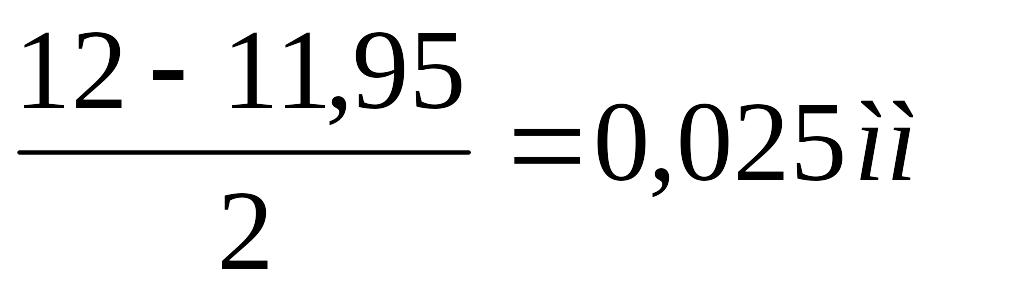

При розверстуванні остаточному - t=

Визначаємо період стійкості інструмента: (карта 56, ст.144; карта 69 ст.161; карта 79,ст..175)

свердло для зацентровки - Т=25хв

свердло спіральне - Т=27хв9

зенкер- Т=35

розвертка - Т=40хв

Визначаємо подачу: (карта 52, ст.137 ; карта 65,ст. 157; карта 75, ст. 169);

при зацентровці - для I групи подач, свердлом діаметром до 6мм. S=0.12 мм/об

при свердлінні - для І групи подач,свердлом діаметром до 12мм. S=0.20 /об

при зенкеруванні -для І групи подач, зенкером діаметром до 20мм. S=0.60мм/об

при розвертуванні -для І групи подач, розвертка діаметром до 20мм. S=0.87мм/об

Призначаємо швидкість різання: (карта 56, ст.143; карта 69, ст.161; карта 79,ст.175);

- при зацентровці - свердлом нормальної заточки діаметром до 6мм., з подачею до S=0,12 мм/об, глибиною різання до t=0.3мм. V=19.5 м/хв.

- при свердлінні - свердлом нормальної заточки діаметром до Ø12,5мм. подачею до S=0.24 мм/об , V=24.5м/хв .

- при зенкеруванні - цільним зенкером діаметром до Ø25мм., глибиною різання до t=0.3мм., подачею до S=0.85мм/об. V=18м/хв.

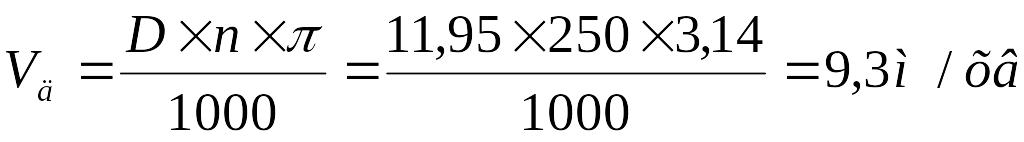

- при розвертувані - розверткою діаметром до Ø20мм., глибиною різання до t=0.5мм/об, з подачею до S=1мм/об, V=9.3м/хв.

5. Визначаємо частоту обертання шпинделя:

-

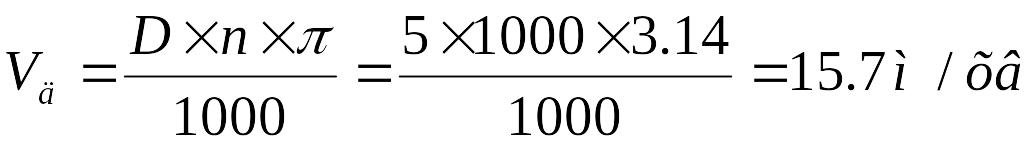

при зацентровці -

![]() .

.

-

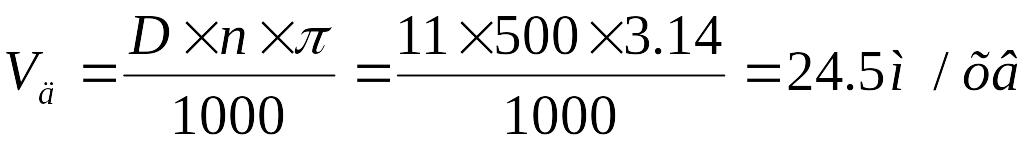

при свердлінні -

![]() .

.

-

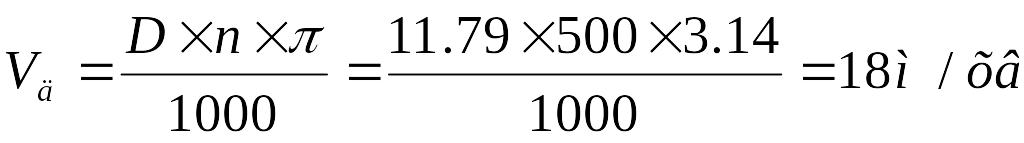

при зенкнруванні -

![]() .

.

-

при розвертуванні попередньому -

![]() .

.

-

при розвертуванні остаточному -

![]() .

.

6. Корегуємо частоту обертання шпинделя за паспортними даними верстату :

-

при зацентровці -

![]()

-

при

свердлінні -

![]()

-

при зенкеруванні -

![]()

-

при розвертуванні -![]()

Визначаємо дійсну швидкість різання:

при зацентровці -

при свердлінні -

при зенкеруванні -

при розвертанні попередньому -

при розвертанні остаточному -

Визначаємо потужність ,яка витрачається на різання:

Так, як найбільша кількість матеріалу знімається в даній операції при свердлінні то достатньо визначити потужність різання на даному переході (карта 59, ст. 149) [1].

Діаметр свердла доØ11.7мм, подача до S=0.20мм/об, швидкість різання до V=25м/хв. Ne=1.0 кВт.

Nшп=Nдв![]() η=3.7

0.9=3.33

η=3.7

0.9=3.33

Ne ≤ Nшп

Умова виконується, отже різання буде мати місце.

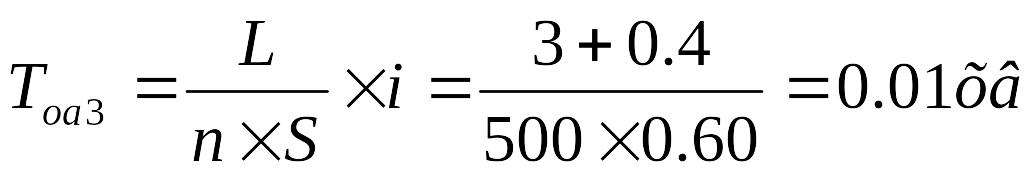

Визначаємо основний час:

при зацентровці -

.

.при свердлінні -

.

.при зенкеруванні -

.

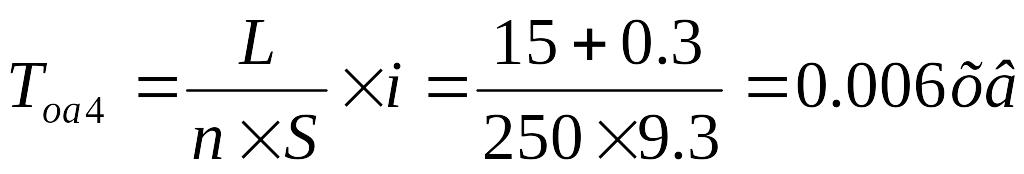

.при розвертуванні попередньому -

.

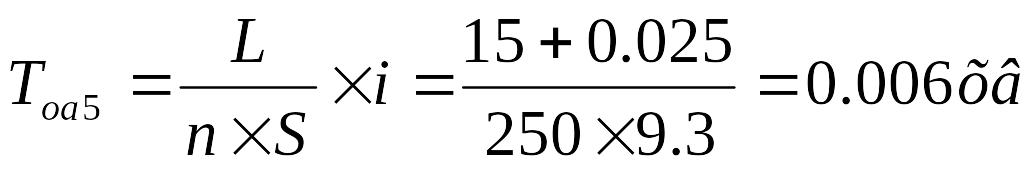

.при розвертуванні остаточному -

.

.

Де: L- врізання та перебіг (додаток 7, ст.325);

l- довжина оброблюваної поверхні мм;

і- кількість проходів;

Сума основного часу:

![]()

![]()

Фрезерна 035

Оброблюєма поверхня |

Інструмент |

1.Фрезерувати лиску розміром 45мм. |

Фреза торцева ∅50мм, Т15К6 ГОСТ 9304-69 |