- •Базовые символы на пультах управления учпу

- •Задание положения опорных точек абсолютными размерами.

- •Задание положения опорных точек размерами в приращениях

- •Применение постоянных циклов для обработки отверстий

- •N… g59 z… lf (смещение нуля по оси z) n… g81 z… r… f… lf (задание цикла, сверление отверстия 1)

- •Где X… y …- координаты точки торможения.

- •Применение постоянных циклов для обработки точением

- •Применение постоянных циклов для обработки фрезерованием

Федеральное агентство по образованию

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ГОРНЫЙ УНИВЕРСИТЕТ

Кафедра

Технология машиностроения и ремонта горных машин.

Методическое учебное пособие для проведения занятий по дисциплине “Программирование обработки деталей горных машин на станках с ЧПУ”

Занятие 1 и 2.

Изучение панели управления станка с ЧПУ.

Технологические функции,основные и вспомогательные движения рабочих органов,программируемые на станках с ЧПУ.

Автоматическое выполнение цикла обработки на станках с ЧПУ достигается путем предварительного программирования соответствующих технологические функции, основных и вспомогательных перемещений рабочих органов станка, обеспечивающих выполнение требуемых технологических переходов и операций.

Основные технологические переходы определяют непосредственно процесс резания, т. е. процесс формообразования изготовляемых деталей. Вспомогательные переходы включают работы по загрузке и выгрузке заготовок, замене режущего инструмента, выполнение контроля и управления циклом работы станка. Т.о. для реализации на станках с ЧПУ автоматического цикла обработки деталей необходимо осуществить:

1. Непосредственное задание размеров изготовляемых деталей как исходной геометрической информации в виде массива цифровых данных.

2. Цифровое задание необходимой технологической информации, определяющей на каждом из переходов частоту вращения шпинделя, скорость рабочей и ускоренной подачи, глубину резания и др.

3. Автоматическое управление всеми вспомогательными переходами и командами по автоматической замене инструмента, включение и выключение СОЖ, замена и закрепление заготовок и др.

4. Выполнение предусматриваемой коррекции размерной настройки режущих инструментов и режимов резания.

Эта информация задается станку в виде набора последовательно выполняемых команд. Задание этих команд может осуществляться вручную через клавиатуру пульта управления станком или с помощью предусмотренных программоносителей.

С этой целью на современных станках с ЧПУ класса CNC на панели оператора предусматривается вся необходимая клавиатура, обозначаемая в соответствии с принятой международной символикой.

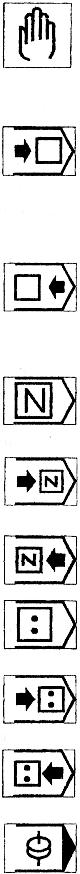

На рис. 2.10 представлен фрагмент панели управления станком с определенными функциональными клавишами:

– включение и выключение шпинделя;

– включение и выключение СОЖ;

– задание направления перемещения;

– переключатель процентного изменения рабочей подачи;

– рукоятка включения подачи;

– маховичок ручного перемещения рабочего органа.

Рис.2.10 Фрагмент панели управления станком.

При положении переключателя 4 в положении 100 происходит полное соблюдение заданного в программе значения рабочей подачи. В положении 50 рабочая подача уменьшается в два раза, а в положении 150 подача увеличивается в 1,5 раза.

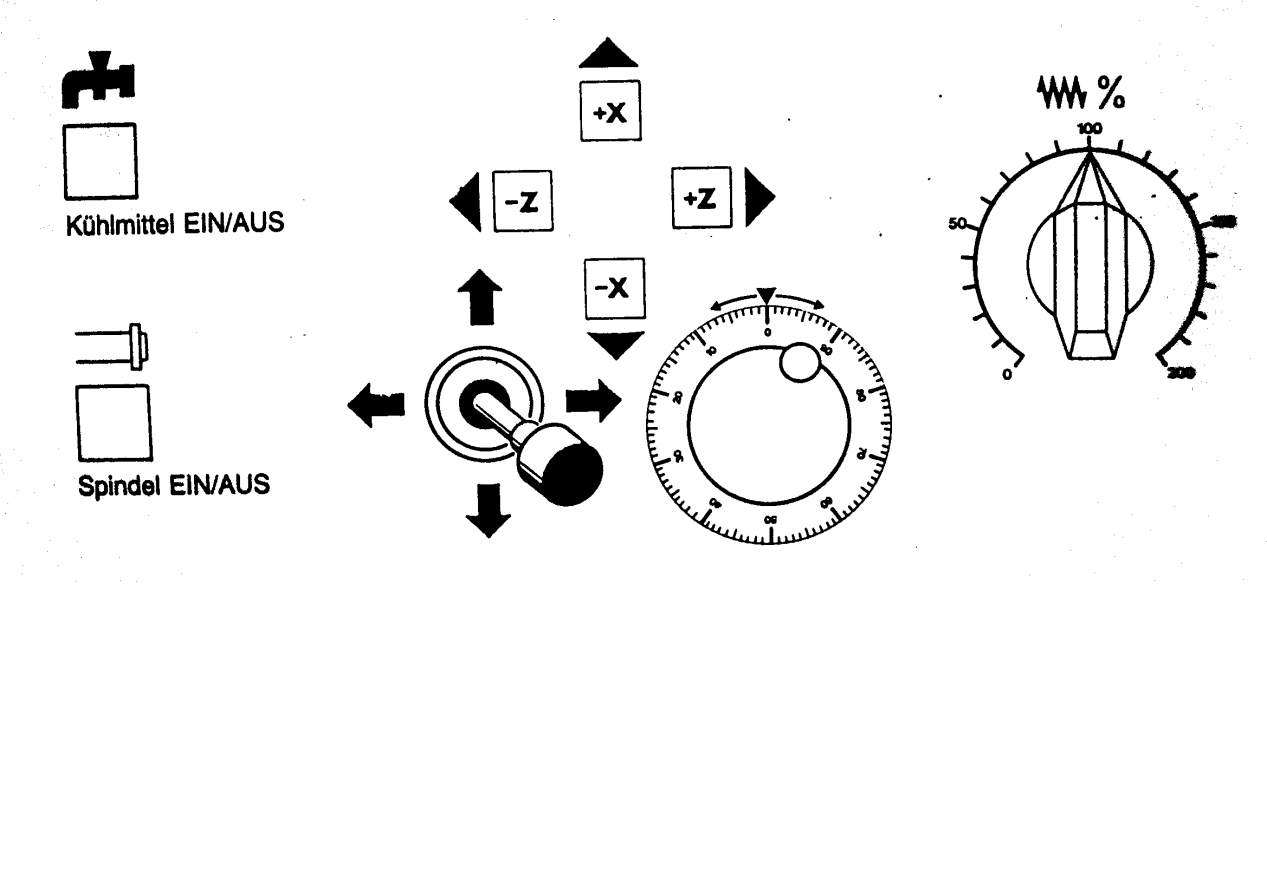

Для введения с пульта данных управляющей программы на панели управления расположена необходимая цифровая и буквенная клавиатура (см. рис.2.11). Буквенная клавиатура определяет адрес вводимой информации, а цифровая определяет численные значения параметров.

Рис.2.11 Цифровая и буквенная клавиатура панели управления станком.

В результате соответствующим набором кодовых букв и цифр представляется возможным:

выбрать необходимый режущий инструмент «T…»;

задать требуемые режимы обработки - частоту вращения шпинделя «S…»; величину продольной подачи «F…»;

задать направление « + , - » и координаты продольного перемещения «X…,Y…, Z…» рабочих органов;

задать направление « + , - » и величину поворота круглого стола «C»;

выбрать необходимые подготовительные функции «G»;

выбрать необходимые вспомогательные функции «M»;

осуществить покадровый ввод и просмотр программы;

выбрать необходимый по номеру «N» кадр программы и осуществить его редактирование.

выполнить прогон программы без резания заготовки; и др.

Для задания основных подготовительных функции, применяемых практически во всех программах, на панели управления предусмотрены самостоятельные клавиши:

G00 – перемещение на ускоренной подаче;

G01 - линейная интерполяция;

G02 и G03 - круговое перемещение соответственно по и против часовой стрелки.

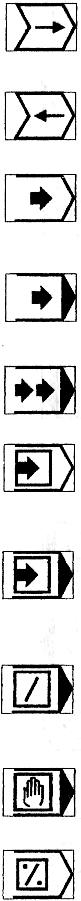

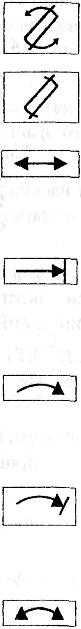

Клавиатура панели управления соответствует типу станка с ЧПУ, уровню его автоматизации и принятой версии языка программирования. Ниже в табл. 2.1 даны основные символы клавиатуры, применяемой на пультах управления УЧПУ в соответствии с ГОСТ 24505.

Таблица 2.1

Базовые символы на пультах управления учпу

-

Смысловое значение символа

Символ

Смысловое значение символа

Символ

Направление движения. Функциональная стрелка

Носитель данных

Управляющая программа

Отработка управляющей программы

Кадр управляю- щей программы

Фиксированная точка

Коррекция

Память

Замена

Редактирование

Прямолинейное непрерывное движение в двух направлениях

Ограничение прямолинейного движения

Непрерывное вращательное движение

Ограничение вращательного движения

Непрерывное вращательное движение в двух направлениях

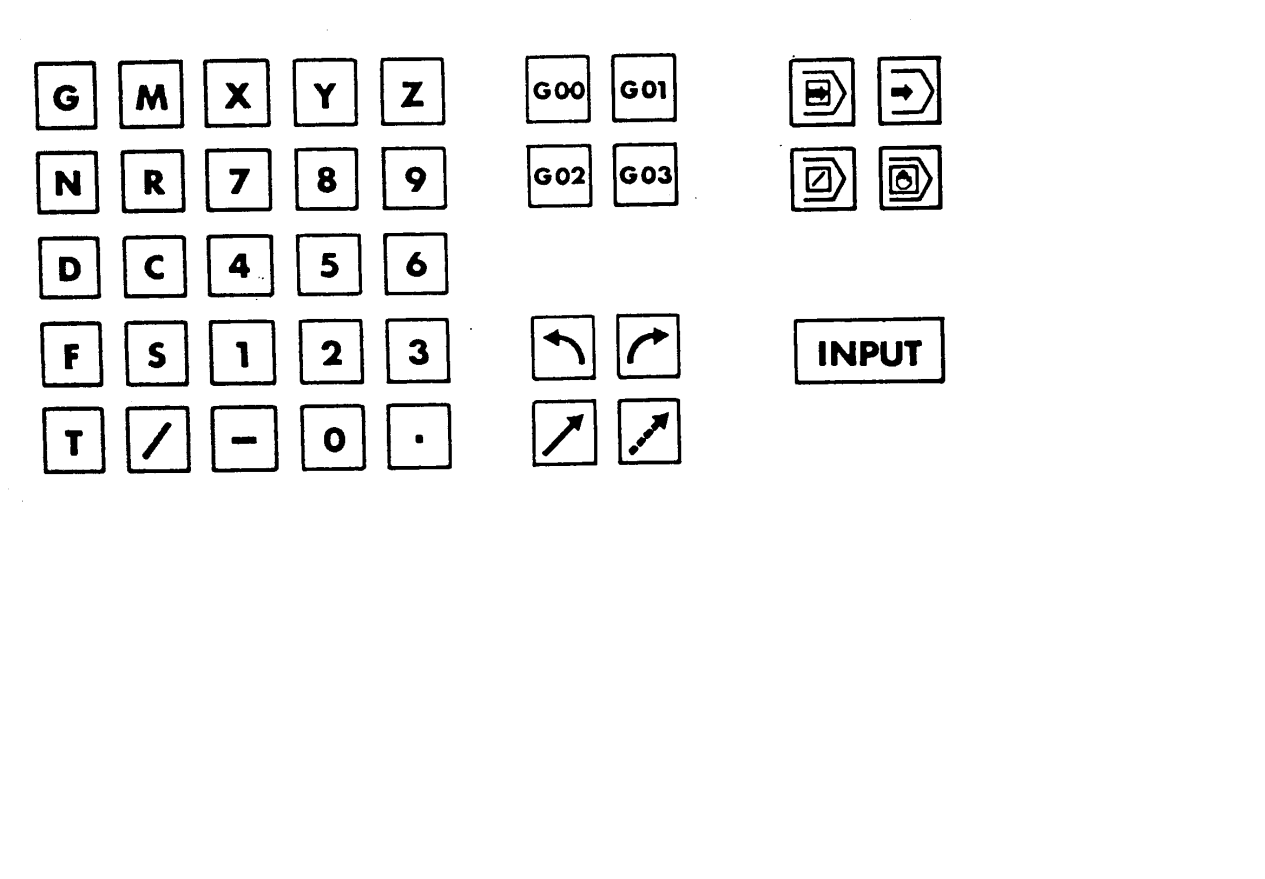

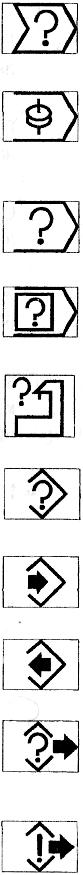

Смысловое значение символа

|

Символ |

Смысловое значение символа |

Символ |

Перемотка носителя данных вперед Перемотка носителя данных назад

Считывание управляющей программы

Автоматическая работа

Ускоренная отработка программы

Покадровый ввод

Покадровая отработка программы

Пропуск кадра

Ручной ввод данных

Начало управляющей программы |

|

Ручное правление

Поиск определенных данных при движении носителя данных в прямом направлении Поиск определенных данных при движении носителя в обратном направлении

Поиск кадра управляющей программы

Поиск кадра вперед

Поиск кадра назад Поиск главного кадра

Поиск главного кадра вперед Поиск главного кадра назад

Управление от ЭВМ с отработкой УП

|

|

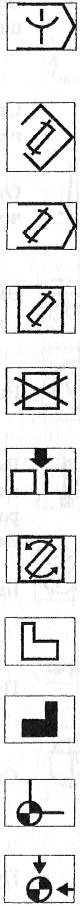

Продолжение таблицы 2.1

-

Смысловое значение символа

Символ

Смысловое значение символа

Символ

Поиск начала управляющей программы

Конец управляющей программы

Конец управляющей программы с автоматической перемоткой носителя данных до начала программы

Конец УП с автоматической перемоткой носителя данных до начала программы с возобновлением отработки УП

Останов управляющей программы

Останов с подтверждением

Хранение управляющей программы

Подпрограмма

Хранение подпрограмм

Дефект носителя данных

Ввод управляющей программы от ЭВМ без отработки управляющей программы

Ошибка в управляющей программе

Ошибка считывания управляющей программы

Сбой станка

Ошибка запоминающего устройства

Ввод данных в память

Считывание данных из памяти

Переполнение памяти

Предупреждение переполнения памяти

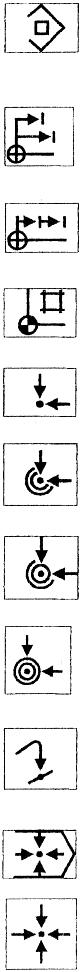

Продолжение таблицы 2.1

-

Смысловое значение

Символ символа

Смысловое значение

Символ символа

Ввод управляющей программы от внешнего устройства (кроме ЭВМ)

Редактирование данных в памяти

Редактирование управляющей программы

Редактирование кадра УП

Исключить кадр программы

Ввести кадр в управляющую программу

Заменить кадр управляющей программы

Нормальная отработка УП

Зеркальная отработка УП

Исходная точка

Установка в исходную точку

Буферное запоминающее устройство

Абсолютные размеры

Размеры в приращениях

Точки сетки

В позицию

Точное позиционирование

Нормальное позиционирование

Грубое позиционирование

Повторное позиционирование

Программируемая позиция

Фактическая позиция

Продолжение таблицы 2.1

-

Смысловое значение

Символ символа

Смысловое значение

Символ символа

Нуль станка

Смещение нуля отсчета

Коррекция на положение инструмента

Коррекция на длину инструмента

Коррекция на радиус инструмента

Коррекция на диаметр инструмента

Коррекция на радиус конца инструмента

Коррекция скорости подачи

Сброс

Сброс памяти

Сброс привода

Погрешность позиционирования

Стирание данных в памяти

Отмена технологических команд

Включено

Выключено

Включение и выключение с фиксированным положением

Батарея

Пуск

Стоп

Пуск подачи

Продолжение таблицы 2.1

-

Смысловое значение

Символ символа

Смысловое значение

Символ символа

Отмена

Постоянные циклы УЧПУ

Перемещение рабочих органов на единицу дискретности отработки перемещений

Компенсация люфта

Пауза

Перегрев

Смена инструмента

Наезд подвижных органов на путевой ограничитель

Включение при постоянном нажатии

Останов подачи

Подача

Ускоренное перемещение

Обучение

Автоматическая работа - один цикл

Разметка носителя данных

Поиск зоны

Зажим

Разжим

Занятие 3.

Выявление опорных точек на обрабатываемых поверхностях и рас чет их координат.

Для выполнения обработки на станках с ЧПУ необходимо точно определить траекторию относительного перемещения режущего инструмента. При расчете и программировании траектории необходимо исходить из того, что деталь остается условно неподвижной, а инструмент перемещается относительно нее в пределах координатной системы детали. Т.о. программируемая траектория разрабатывается в системе координат детали ХДУДZД , началом отсчета которой является ноль детали Д = 0.

В общем случае система координат детали строится на ее технологических базах, по которым заготовка базируется на станке, и от которых в результате обработки получают требуемые линейные и угловые размеры детали. Однако в ряде случаев, с целью упрощения расчета и программирования траектории перемещения инструмента, в качестве системы координат детали выбирают другую более удобную систему координат. Такую систему строят на плоскостях симметрии детали или на линиях пересечения ее поверхностей, от которых программируемые размеры имеют одинаковый знак. Эту систему обычно получают путем параллельного смешения координатной системы технологических баз, а ее началом отсчета называется программируемая нулевая точка, положение которой рассчитывают путем смещения ноля детали по соответствующим координатам.

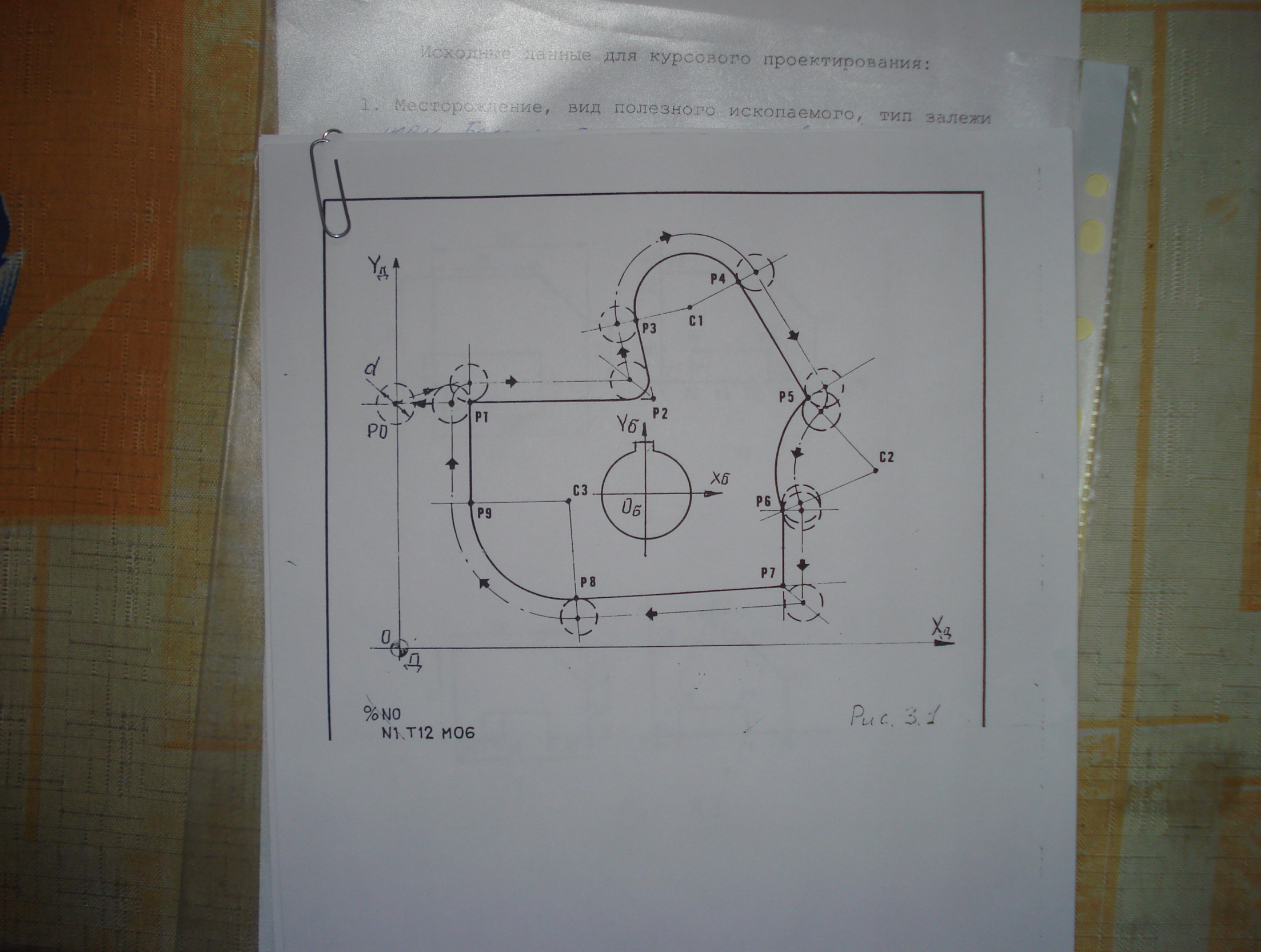

Для определения траектории относительного перемещения режущего инструмента необходимо описать геометрию детали (геометрию обрабатываемой поверхности) в принятой системе координат ХДУДZД. С этой целью на контуре обрабатываемой поверхности выявляют характерные опорные точки Рi , которые фиксируют места сопряжения различных линий - вершины углов, точки перегиба, центры Сi окружностей. На рис.3.1 представлена деталь типа кулачок, на котором показаны опорные точки его профиля Р1, Р2,……Р9, в том числе и центры окружностей С1, С2, С3, С4, дуги которых на отдельных участках определяют профиль кулачка.

Рис.3.1 Выбор системы координат детали и опорных точек.

Обработку кулачка выполняют путем фрезерования по заданному контуру пальцевой фрезой диаметром d. Технологическими базами кулачка является его торец и базовое отверстие (система ХбУбZб). Однако для упрощения процесса программирования система координат детали ХДУДZД выбрана так, что координаты всех опорных точек контура имеют положительное значение. Это достигнуто путем параллельного смещения системы ХДУДZД относительно системы технологических база ХбУбZб . В результате этого переноса положение системы ХбУбZб в системе координат детали ХДУДZД определяется координатами ее центра

ХД(0б) и УД(06), которые необходимо учитывать при расчете координат опорных точек:

ХД (Рi)= Хб(Рi) + ХД(0б) (3.1)

УД(Рi)= Уб(Рi)+ УД(06), (3.2)

где Хб(Рi), Уб(Рi) - координаты опорных точек Рi в системе технологических база ХбУбZб детали.

Точка Р0 является исходной, нулевой точкой программы, от которой начинается программируемое перемещение режущего инструмента.

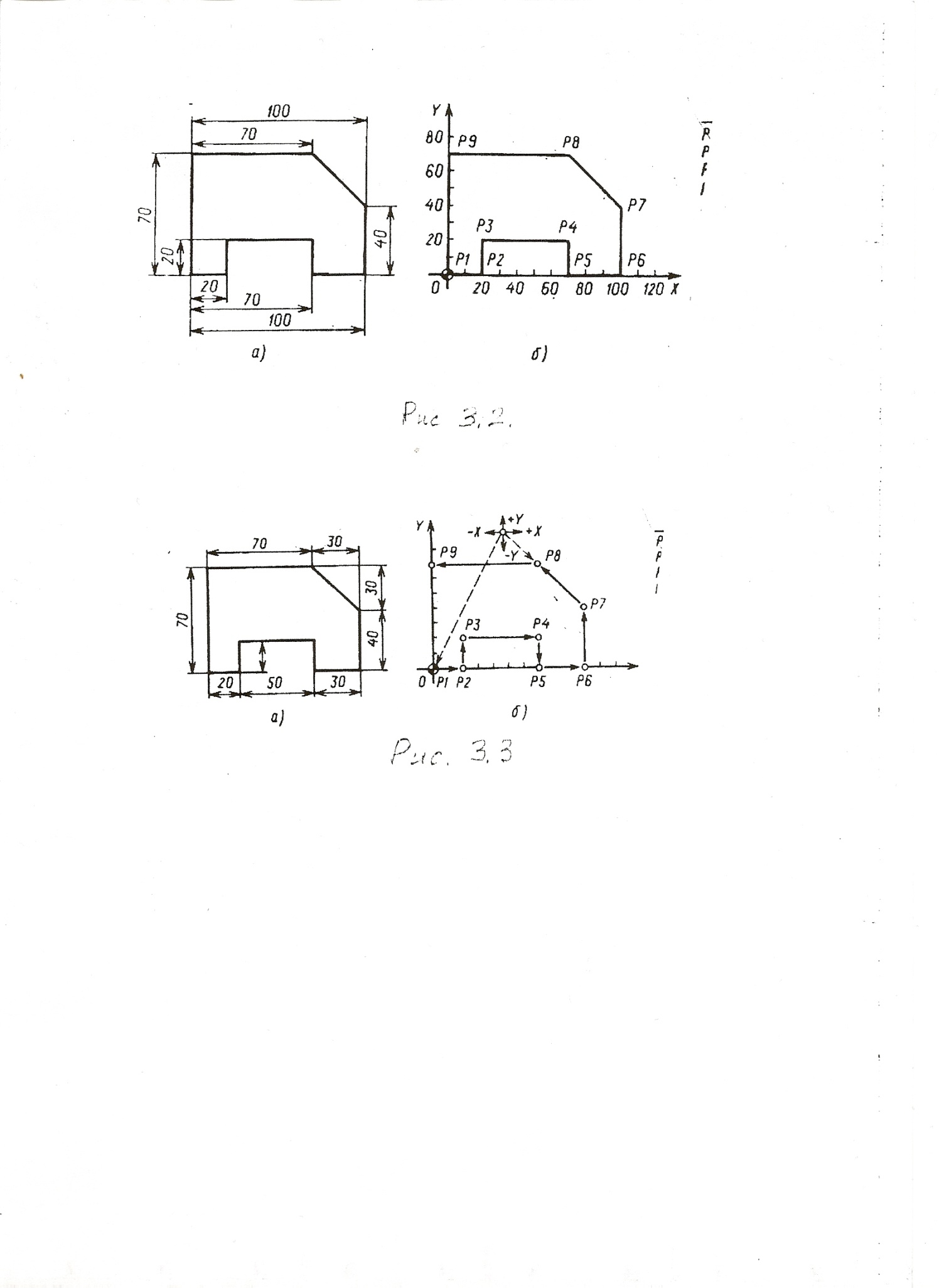

Положение выявленных опорных точек Рi в системе ХДУДZД может быть задано в абсолютных размерах или в приращениях. В первом случае положение опорных точек определяют абсолютными координатами от принятого начала отсчета, от ноля детали (рис. 3.2).

а) б)

Рис.3.2 Определение положения опорных точек детали абсолютными размерами:

а — простановка размеров на детали координатным методом;

б — определение абсолютных координат опорных точек P1…P9.

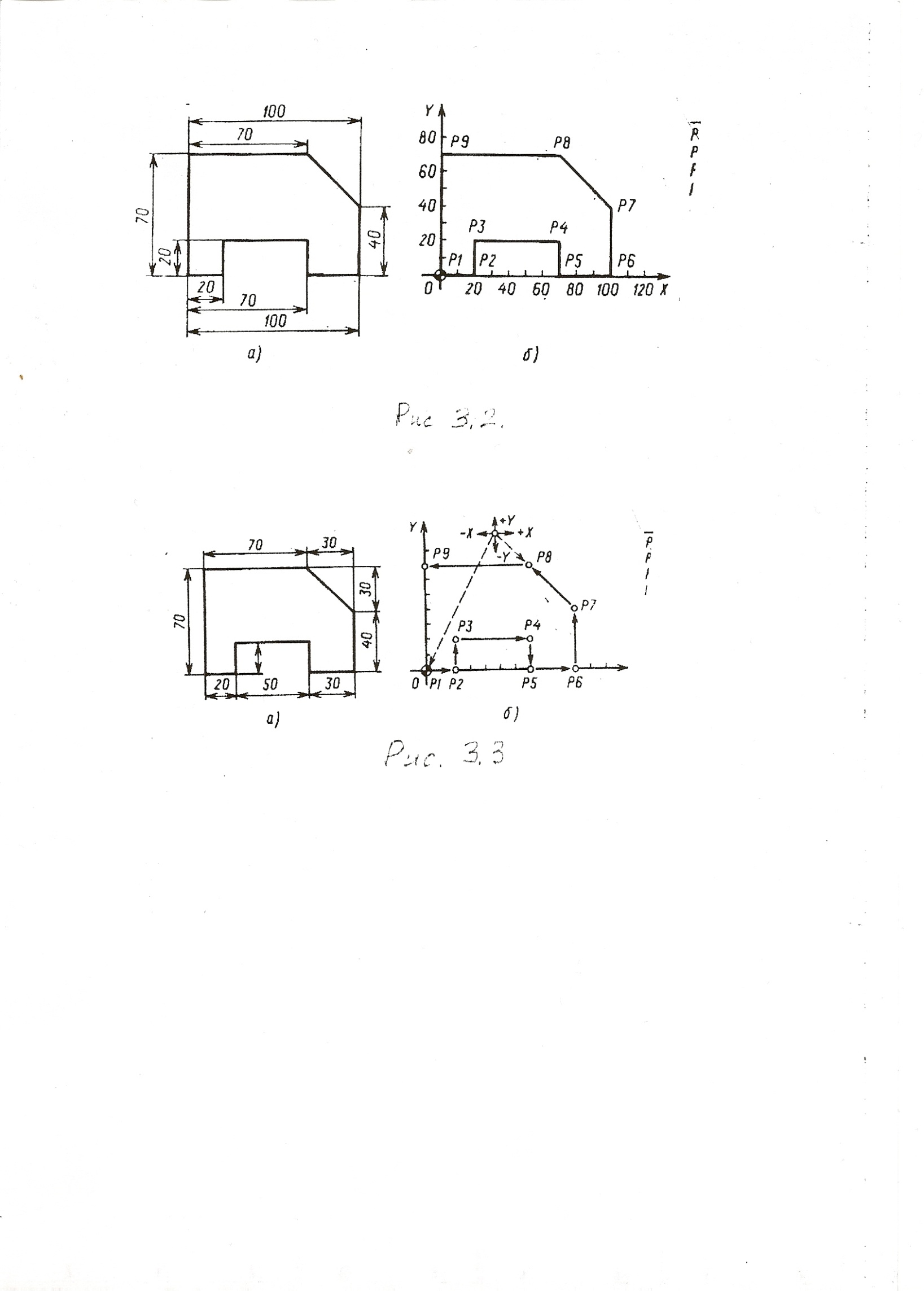

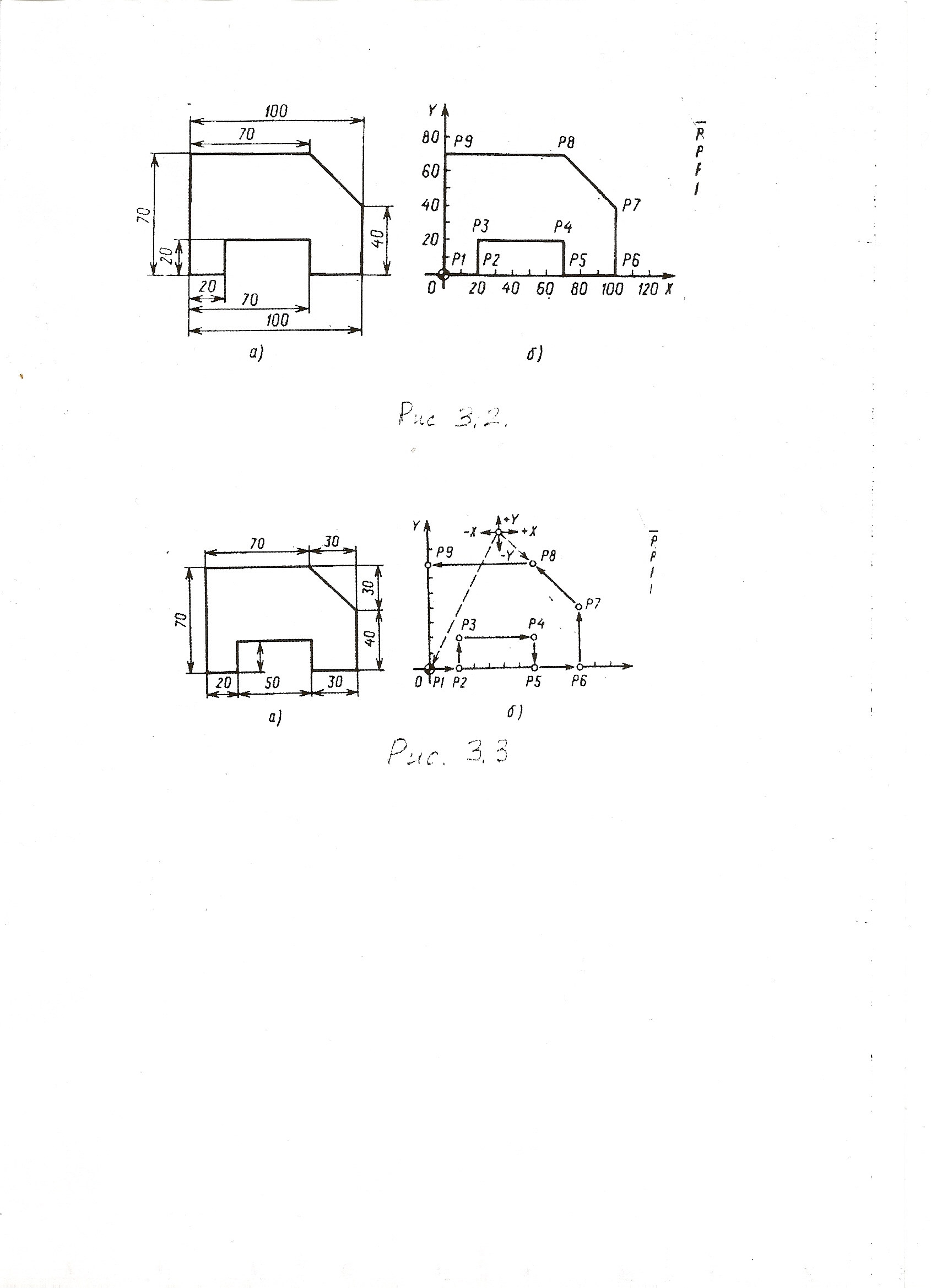

Во втором случае их определяют в приращениях размеров относительно предыдущей запрограммированной точки (рис. 3.3).

а) б)

Рис. 3.3 Определение положения опорных точек детали размерами в приращениях:

а — простановка размеров детали цепным методом;

б — определение приращений размеров в программируемых точках P1…P9.

В соответствии с этим применяемая на станке измерительная система осуществляет отсчет перемещений рабочих органов или от нулевой точки в абсолютных размерах или от предыдущей запрограммированной точки в приращениях размеров.

Для задания координат опорных точек в абсолютных размерах (рис. 3.2) наиболее удобным является простановка размеров на чертеже детали координатным методом. Задание размеров координатным методом предусматривает наличие в чертеже детали начала отсчета. Эта точка выполняет функцию нулевой точки координатной системы детали (ноля детали). Размерные линии располагают параллельно координатным осям, и все они исходят из нулевой точки.

Правильный выбор нулевой точки детали оказывает существенное влияние на упрощение процесса программирования. Например, при выборе начала отсчета в точке Р1 (рис. 3.2б) значения координат опорных точек, задаваемых абсолютными размерами, полностью совпадают с размерами, поставленными на детали. Получаемые при этом значения координат опорных точек приведены в табл. 3.1

Таблица 3.1