- •Государственный технический университет», 2006 в 3 ведение

- •1. Общие сведения о проектировании

- •1.1. Понятие проектирования

- •1 .2. Виды проектирования

- •1.3. Аспекты и иерархические уровни

- •1.4. Стадии, этапы и процедуры проектирования

- •1 . Предпроектная стадия (нир).

- •2. Стадия эскизного проекта (окр).

- •3. Стадия технического проекта.

- •4. Стадия рабочего проекта.

- •5. Стадия испытаний.

- •6. Стадия опытной эксплуатации.

- •7. Стадия внедрения.

- •1 .5. Классификация типовых проектных процедур

- •2. Системы автоматизированного проектирования

- •2.1. Введение в сапр и их использование

- •2.2. Понятие саd/сам/сае систем

- •2 .3. Понятие и особенности построения сапр

- •2.4. Принципы создания сапр

- •2.5. Стадии проектирования сапр

- •2.6. Состав и структура сапр

- •2.7. Классификация сапр

- •2.8. Взаимодействие сапр с другими

- •3. Виды обеспечения сапр

- •3.1. Математическое обеспечение

- •3.2. Программное обеспечение сапр

- •3.3. Информационное обеспечение сапр

- •3.4. Техническое обеспечение сапр

- •3 .4.1. Классификация технических средств (тс) сапр

- •Группа тс архива проектных решений.

- •Группа тс оргтехники и оформления документации.

- •По структурному признаку

- •3.4.2. Требования к техническому обеспечению

- •Технические:

- •Организационно-эксплуатационные.

- •3.5. Лингвистическое обеспечение сапр

- •3.6. Методическое обеспечение сапр

- •3.7. Организационное обеспечение сапр

- •4. Моделирование

- •4.1. Понятие и сущность моделирования

- •4.2. Математические модели

- •4 .3. Имитационное моделирование

- •4.4. Методы конечных элементов и разностей

- •4.4.1. Общая характеристика метода сеток

- •4 .5. Моделирование сварочных процессов и анализ сварных соединений и конструкций

- •5. Введение в оптимизацию

- •5.1. Формулировка математической задачи

- •5.2. Методы решения задач одномерной оптимизации

- •5 .2.1. Метод перебора (сканирования)

- •5.2.2. Метод равномерного поиска

- •5.2.3. Метод поразрядного поиска

- •5.2.4. Метод деления пополам (дихотомии)

- •5.2.5. Метод золотого сечения

- •5.2.6. Метод квадратичной

- •5.2.7. Сравнение методов одномерной оптимизации

- •5.3. Методы безусловной минимизации

- •5.3.1. Многомерный поиск без использования

- •5.3.1.1. Метод циклического покоординатного спуска

- •5.3.1.2. Метод спирального координатного спуска

- •5.3.1.3. Метод Хука и Дживса

- •5.3.1.4. Метод Розенброка

- •5.3.1.5. Метод минимизации по правильному

- •5.3.2. Многомерный поиск, использующий

- •5.4. Транспортная задача и задача о назначениях

- •5.4.1. Транспортная задача и алгоритм ее решения

- •5.4.2. Задача о назначениях

- •5.5. Методика планирования и обработки

- •Теоретические значения прочности соединений для каждого опыта yςt, предсказываемые математической моделью, вычислены и представлены в табл. 7.

- •5.6. Программное обеспечение

- •6. Конструкторское проектирование

- •6.1. Структура и основные принципы

- •6.2. Классификация задач конструкторского

- •6.3. Подходы к конструированию

- •6.4. Методы создания моделей го и ги

- •6.5. Метод проб и ошибок. Использование

- •6.6. Принципы построения систем

- •6.7. Графические стандарты

- •6.8. Программное обеспечение

- •7. Проектирование, моделирование

- •7 .1. Уровни автоматизации

- •7.2. Основные методы проектирования технологических процессов

- •7.3. Математическое моделирование

- •7.4. Моделирование структуры

- •7.5. Оптимизация технологических процессов

- •7.6. Оптимизация технологических операций

- •7.7. Программное обеспечение сапр тп

- •7.8. Проблемы и перспективы развития сапр тп

- •8. Автоматизирование проектирование

- •9. Компьютерное проектирование участков и цехов сварочного производства

- •З аключение

- •Б иблиографический список

- •394026 Воронеж, Московский просп., 14

7.6. Оптимизация технологических операций

Структурная оптимизация технологической операции (ТО) заключается в выборе такой структуре операции, при которой достигается наименьшая приведенная стоимость операции.

Оптимизация на уровне операции выступает как глобальная по отношению к оптимизации на уровне перехода, причем возможна ситуация, когда сумма стоимостей оптимальных переходов больше суммы стоимостей неоптимальных переходов, т. е. когда глобальный оптимум не совпадает с локальным оптимумом. Эта ситуация имеет место при манипулировании структурой операции, когда выполняется совмещение переходов.

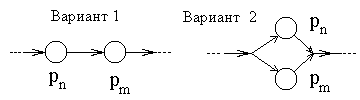

Ниже показана часть структуры операции (рис. 56).

Рис. 56. Манипулирование структурой операции

Вариант 1 отображает последовательное выполнение двух оптимальных переходов (сверление и точение), для которых время их выполнения tn = 4с и tm = 3с, суммарное время Т1 = 7с.

Вариант 2 отображает параллельное выполнение этих же переходов. Этот вариант возник при оптимизации структуры переходов. При совмещении переходов придется изменить режимы резания для выравнивания времени обработки по переходам. Так как силы резания будут суммироваться, то нагрузка на СПИД может быть слишком большой и понадобится сделать режимы резания еще менее напряженными. Пусть совмещенные переходы имеют Т2 = 5с, т.е. каждый переход в отдельности весьма далек от оптимального, однако Т1>Т2 и соответственно стоимость двух совмещенных неоптимальных переходов будет ниже стоимости двух оптимальных переходов, но выполняемых последовательно.

Параметрическая оптимизация на уровне операции заключается в выборе такой модели оборудования и такого приспособления, которые дадут минимальную приведенную стоимость операции.

7.7. Программное обеспечение сапр тп

«КОМПАС - АВТОПРОЕКТ». Данная система является разработкой компании «Аскон» (г. Санкт - Петербург). Она представляет собой интегрированный комплекс, который включает в себя следующие подсистемы проектирования технологий:

механической обработки;

штамповки;

сборки;

сварки;

термообработки;

покрытий;

гальваники;

литья;

расчета норм расхода материалов;

расчета режимов обработки;

нормирования трудоемкости технологических операций;

а

нализа

технологических процессов, позволяющие

рассчитать суммарную трудоемкость

изготовления деталей и узлов, определять

материалоемкость и себестоимость

изделия.

нализа

технологических процессов, позволяющие

рассчитать суммарную трудоемкость

изготовления деталей и узлов, определять

материалоемкость и себестоимость

изделия.

В основу работы САПР ТП «КОМПАС - АВТОПРОЕКТ» положен принцип заимствования ранее принятых технологических решений. В процессе эксплуатации системы накапливаются типовые, групповые, единичные технологии, унифицированные операции, планы обработки конструктивных элементов и поверхностей. При формировании технологического процесса пользователю предоставляется доступ к архивам и библиотекам, хранящим накопленные решения.

Разработка технологических процессов осуществляется в следующих режимах:

проектирование на основе технологического процесса – аналога (автоматический выбор соответствующего ТП из базы данных с последующей его доработкой в диалоговом режиме);

формирование ТП из отдельных блоков, хранящихся в библиотеке типовых технологических операций и переходов;

объединение отдельных операций архивных технологий;

автоматическая доработка типовой технологии на основе данных, переданных с параметризированного чертежа КОМПАС - ГРАФИК (чертежно - конструкторского редактора);

разработка ТП в режиме прямого документирования в диалоговом режиме с помощью специальных процедур к справочным базам данных.

В системе реализована процедура, позволяющая проектировать сквозные технологии, включающие одновременно операции механообработки, штамповки, термообработки, сборки, сварки и т.д.

В комплект разрабатываемой документации входят: титульный лист, карта эскизов, маршрутная, маршрутно - операционная, операционная карты ТП, ведомость оснастки, материалов и другие документы в соответствии с ГОСТ. В базовую поставку системы включены более 60 видов технологических карт. Они выполнены в среде Microsoft Excel. Распечатывать их можно как в горизонтальном, так и вертикальном исполнении. При необходимости пользователь может разрабатывать новые карты, а также вносить изменения в существующие образцы. Эскизы и графическая часть технологических карт выполняются в среде КОМПАС - ГРАФИК и вставляются в листы Microsoft Excel как OLE - объекты.

Для разработки документов произвольной формы используется специальный генератор отчетов, также формирующий технологические карты в среде Microsoft Excel.

Технологические процессы, разработанные в КОМПАС - АВТОПРОЕКТ, помещаются в архив системы в сжатом виде. Оглавление такого архива доступно для ручного просмотра и корректировки. Автоматический поиск ТП в архиве производится либо по коду геометрической формы детали, либо по отдельным характеристикам: тип детали, принадлежность к изделию, вид заготовки, габаритные размеры и т.д. По заданным критериям поиска система находит несколько ТП, оставляя окончательный выбор за технологом.

Оглавлением архива разработанных технологических процессов служит база данных конструкторско – технологических спецификаций (КТС), включающих в себя уровни изделий, узлов и деталей. Система обеспечивает свободное перемещение от одного уровня к другому, позволяя при этом просматривать и редактировать состав изделий, узлов и деталей. Каждый уровень имеет подчиненную таблицу «Документы», записи которой содержат ссылки на документы, созданные в различных приложениях: графические, текстовые файлы, архивные технологи и т.д.

Выбор ТП осуществляется процедурой разархивации, которая извлекает технологический процесс из архива и помещает его в рабочее поле КОМПАС - АВТОПРОЕКТ, доступное для внесения изменений. Информация о текущем технологическом процессе распределяется по уровням: деталь – операция – переход.

П ользователю

предоставлена возможность перемещаться

по уровням, отслеживать состав переходов

по каждой технологической операции,

осуществлять необходимую корректировку.

При этом технологический процесс,

находящийся в архиве, не меняется.

Модифицированная технология может быть

помещена обратно в архив под прежним

или новым именем.

ользователю

предоставлена возможность перемещаться

по уровням, отслеживать состав переходов

по каждой технологической операции,

осуществлять необходимую корректировку.

При этом технологический процесс,

находящийся в архиве, не меняется.

Модифицированная технология может быть

помещена обратно в архив под прежним

или новым именем.

Процедуры обработки КТС позволяют производить выборку деталей по принадлежности к изделиям, сборочным единицам, цехам изготовления и т.д. На их основе формируются сводные нормы, заявки на материал, комплектующие карты и другие технологические документы.

В системе реализованы процедуры, позволяющие глобально корректировать любую информацию в архиве технологических процессов (например, замена устаревших ГОСТов технологической оснастки), рассчитывать суммарную трудоемкость изготовления деталей и сборочных единиц, определять материалоемкость и себестоимость изделия в целом.

Система обеспечивает удобную организацию баз данных и быстрый доступ к требуемой информации. Она обладает хорошо организованным диалоговым интерфейсом, обеспечивающим легкое и наглядное перемещение по всем базам данных. Приемы работы с базами данных идентичны, что упрощает их сопровождение. Программа поддерживает диалоговый доступ к сведениям об оборудовании, инструментах, материалах и т.д. В любой момент эти данные могут быть выведены на экран, скорректированы или пополнены. В информационном пространстве КОМПАС – АВТОПРЕКТ можно создавать новые информационные массивы, корректировать состав и размерность их полей. Взаимодействие между таблицами данных в КОМПАС – АВТОПРОЕКТ построено на динамически формируемых SQL – запросах. Операторы SQL генерируются либо автоматически, либо по шаблону, заданному пользователем. В базовую поставку системы входит около 3000 реляционных таблиц различной структуры и подчиненности.

Работа с базами данных организована в архитектуре клиент - сервер, что исключает дублирование и обеспечивает защиту информации. В качестве SQL - серверов в КОМПАС – АВТОПРОЕКТ могут быть использованы InterBase, Microsoft SQL, Oracle. Данные могут располагаться как на локальной станции, так и на выделенном сервере. Имеющиеся у пользователя информационные массивы легко включаются в состав баз данных системы КОМПАС - АВТОПРЕКТ.

Одним из основных преимуществ КОМПАС - АВТОПРОЕКТ является возможность модернизации системы без участия разработчика самими пользователями. Корректируются состав и структура всех баз данных, настраиваются формы технологических документов, подключаются новые программные модули.

Гибкость программного и информационного обеспечения позволяет быстро адаптировать систему к любым производственным условиям. Инструментальные средства системы позволяют разрабатывать на ее основе пользовательские приложения.

САПР ТП КОМПАС – АВТОПРОЕКТ состоит из ядра и окружения прикладных задач. Основные функциональные режимы системы делятся на две группы: функции подсистемы проектирования и функции подсистемы управления базами данных (СУБД).

Функции подсистемы проектирования:

автоматизированное проектирование технологических процессов;

интеграция с КОМПАС - ГРАФИК и КОМПАС - МЕНЕДЖЕР;

материальное и трудовое нормирование;

автоматическое формирование комплекта технологической документации (горизонтальное и вертикальное исполнение);

к

аталогизация

разработанных ТП в архиве технологий;

аталогизация

разработанных ТП в архиве технологий;возможность глобального анализа архивных технологий с передачей результатов в автоматизированную систему управления производством;

возможность разработки сквозного ТП и подключения новых технологических переделов;

оперативный просмотр графики: чертежей деталей, инструментов, эскизов операций и т.д.;

возможность настройки образцов технологических документов;

архивация текущего комплекта технологических документов в архиве карт;

ведение конструкторско – технологических спецификаций;

автоматический поиск технологий по коду или текстовому описанию детали в базе данных конструкторско – технологических спецификаций;

автоматизированное формирование кода детали в соответствии с ЕСКД и ТКД;

архивация текущего состава спецификаций в архиве изделий;

расчетные процедуры.

Функции СУБД:

организация иерархически - реляционной связи информационных массивов;

возможность структурной модификации любой базы данных;

возможность подключения новых информационных массивов;

возможность подключения к любому табличному полю справочного массива;

многостраничный режим доступа одновременно к нескольким базам данных;

отображения данных: таблица – слайд, таблица – дерево, таблица – комментарий;

процедура поиска по критериям в любой базе данных;

экспорт данных из любой базы данных в текстовый документ или в формат файлов Excel;

блокировка несанкционированного доступа к защищенной базе данных;

возможность установки различных степеней защиты данных от изменений;

копирование, удаление, вставка записей по одной или блоками;

сортировка, замена, просмотр, распечатка содержимого любого набора данных;

возможность настройки содержимого блоков основного меню системы;

возможность подключения к системе новых программ, разработанных пользователем;

встроенный генератор отчетов;

настройка параметров системы с помощью файла конфигурации (*.ini).

Функциональные возможности САПР ТП КОМПАС – АВТОПРОЕКТ позволяют решить широкий спектр технологических задач машиностроительных предприятий.

КОМПАС содержит различные конверторы для обмена данными с другими системами проектирования, инженерных расчетов, подготовки управляющих программ и т.д. В данной системе выполняются следующие основные функции импорта и экспорта данных:

чтение и запись файлов трехмерных моделей

формата SAT;

запись файлов трехмерных моделей

в форматы IGES и STL;

чтение графических файлов форматов DXF,

DWG и IGES;

чтение файлов документов КОМПАС;

запись данных спецификации в форматы

DBF Microsoft Excel и т.д.

«ТехноПро» (фирма «Вектор», автор А.А. Лихачев; распространяется АО «Топ-Системы», г. Москва).

Система «ТехноПро» предназначена для проектирования маршрутных, маршрутно - операционных и операционных технологических процессов. Проектирование это возможно в диалоговом, полуавтоматическом и автоматическом режиме, реализованы все известные методы построения систем автоматизированного проектирования технологических процессов: прямого проектирования (документирования), анализа и синтеза. Система может применяться для проектирования не только технологии механической обработки, но и технологии сборки, сварки, термообработки и др.

И нформационный

фонд системы разделен на четыре

взаимосвязанные базы данных: базу

конкретных ТП, базу общих ТП, базу условий

и расчетов, информационную базу. База

условий и расчетов в САПР ТП «ТехноПро»

позволяет учитывать опыт проектирования

технологических процессов на конкретном

производстве.

нформационный

фонд системы разделен на четыре

взаимосвязанные базы данных: базу

конкретных ТП, базу общих ТП, базу условий

и расчетов, информационную базу. База

условий и расчетов в САПР ТП «ТехноПро»

позволяет учитывать опыт проектирования

технологических процессов на конкретном

производстве.

Входная информация для проектирования ТП может вводиться вручную в диалоговом режиме, а также, что выгодно отличает данную САПР ТП от других, может быть получена из заранее выполненных электронных чертежей.

Выходная информация может быть представлена в виде различных технологических документов: технологических карт, карт эскизов, карт контроля и т.д. Эти документы изначально формируются самой системой, а затем при необходимости могут быть скорректированы пользователем в диалоговом режиме.

Система разработана на основе реляционной базы данных Microsoft Access и может функционировать под управлением операционных систем семейства Microsoft Windows. Она может быть установлена на отдельное рабочее место, а также в локальной вычислительной сети.

Диалоговое проектирование ТП. При создании ТП в диалоговом режиме пользователь имеет возможность работать с информационной базой системы и базой конкретных технологических процессов (КТП). Каждый спроектированный ТП остается в базе данных и на его основе может быть создан другой технологический процесс. При создании нового КТП можно использовать созданные ранее ТП целиком, их отдельные операции и переходы.

Для автоматизации расчетов в диалоговом режиме используются условия из базы условий и расчетов. Если расчет требует того, отдельные условия могут быть сведены в сценарии. Примерами применения условий и сценариев являются расчеты режимов резания, припусков и межпереходных размеров, норм времени.

Каждое наименование операции, оборудования, инструмента, текст перехода, вводимое пользователем в ходе диалогового проектирования ТП, запоминается системой в информационной базе и может быть в дальнейшем использовано при проектировании следующих технологических процессов. Тем самым в системе реализован принцип постепенного автоматического формирования информационной базы. Чем больше информации в информационной базе, тем легче и быстрее разрабатывать ТП.

Автоматическое проектирование ТП. По мере эксплуатации системы ТехноПро в ее базах накапливается большое количество технологических процессов. При изготовлении различных деталей структура части операций, переходов и ТП в целом повторяется. Поэтому можно создать базу автоматического проектирования технологических процессов. Для этого необходимо сгруппировать детали по сходству технологий их изготовления.

Следует отметить, что в системе ТехноПро реализуется метод анализа при автоматическом проектировании ТП, основанный на групповых технологических процессах. В ТехноПро в группу объединяются как можно больше деталей. По мере расширения группы возрастает гарантия того, что технология изготовления новых деталей, поступивших в производство, будет автоматически спроектирована ТехноПро. Для каждой группы создается общий технологический процесс (ОТП), содержащий весь перечень операций изготовления всех деталей группы. Для наполнения ОТП используются технологические процессы, уже освоенные в производстве.

Создание ОТП производится в следующей последовательности: один из технологических процессов группы принимается за базовый и вводится в виде ОТП в диалоговом режиме (можно скопировать один из КТП), затем в него добавляются недостающие операции и переходы из других ТП (КТП). При добавлении выявляются признаки, в зависимости от которых необходимо выбирать ту или иную операцию, переход или маршрут. Проверка каждого из признаков вносится в виде условий в базу ТехноПро. Примерами таких условий являются проверки: вида заготовки, марки или твердости материала детали, габаритов детали и других параметров.

П осле

создания ОТП можно переходить к

автоматическому проектированию

технологических процессов. Для этого

достаточно создать описание конструкции

конкретной детали с использованием

графических средств или ввести необходимые

данные с клавиатуры. Для ускорения

работы можно скопировать подобную

деталь из уже имеющихся в базе КТП или

скопировать макет ОТП.

осле

создания ОТП можно переходить к

автоматическому проектированию

технологических процессов. Для этого

достаточно создать описание конструкции

конкретной детали с использованием

графических средств или ввести необходимые

данные с клавиатуры. Для ускорения

работы можно скопировать подобную

деталь из уже имеющихся в базе КТП или

скопировать макет ОТП.

Описание чертежа детали заключается в описании общих сведений о детали (данные из штампа и технических требований на чертеже) и параметров элементов конструкции (поверхностей), имеющихся на чертеже детали.

После создания описания детали ей назначается ОТП соответствующей группы деталей. После этого запускается процесс автоматического формирования ТП.

По ходу этого процесса система выбирает из назначенного ОТП операции и переходы, необходимые для изготовления каждого элемента конструкции детали и переносит их в КТП. Затем из выбранного перечня система отбрасывает операции и переходы, обеспечивающие лучшее качество изготовления по сравнению с указанным на чертеже.

После этого ТехноПро отбрасывает из КТП операции и переходы, в которых условия их выбора не выполнены. Далее система производит расчеты, имеющиеся в условиях оставшихся операций и переходов.

Затем система рассчитывает технологические размерные цепи с учетом значений припусков, указанных в переходах КТП. Далее система выполняет условия подбора оснащения операций и переходов и выполняет имеющиеся в этих условиях расчеты режимов обработки норм времени изготовления.

В конце процесса проектирования система формирует тексты переходов, заменяя имеющиеся в них параметры на рассчитанные их значения. Значения параметров выбираются в зависимости от типа выполняемой обработки – предварительной или окончательной.

Создавая ОТП и условия, технолог «обучает» систему проектированию технологии своего конкретного производства. Все нюансы в последующем проектировании ТП будут учтены.

Автоматически сформированный КТП по своей сути ничем не отличается от КТП, сформированного в диалоговом режиме. Поэтому после автоматического проектирования КТП можно в диалоговом режиме просмотреть, отредактировать и распечатать.

Полуавтоматическое проектирование ТП. Система ТехноПро обеспечивает наполнение проектируемого ТП операциями и переходами не только с использованием информационной базы, но и с помощью заранее подготовленных операций и переходов из базы ОТП.

Если необходимо добавить в КТП операцию или переход из ОТП, то требуется лишь выбрать пункт «Копировать из ОТП» соответствующего меню. При этом курсор мыши должен стоять на нужной операции или переходе. Выбранные переходы вставляются в конце ТП. Операции из ОТП переносятся со всеми имеющимися в них переходами. Можно изменять положение операции в ТП или перехода в операции, используя кнопки вверх/вниз.

При добавлении из ОТП операции с несколькими переходами система по очереди запрашивает коды элементов для каждого переносимого перехода. Коды можно оставить без изменения или ввести заново.

После задания всех элементов детали и их параметров выбор кнопки «Пересчитать» вызывает не только формирование текстов переходов, но и расчет технологических размерных цепей и подбор инструментов.

Такой метод проектирования ТП в ТехноПро называется «полуавтоматическим».

Для проектирования технологического процесса сборки и сварки на кафедре сварки Тульского государственного технического университета разработан программный комплекс ARMSW (рабочее место технолога-сварщика) [23].

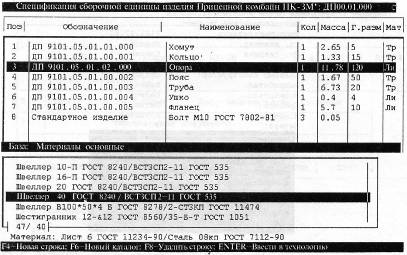

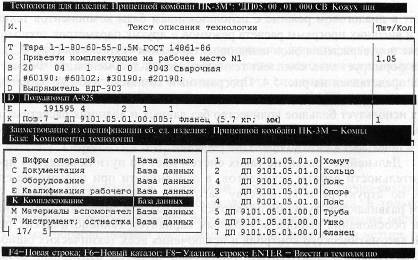

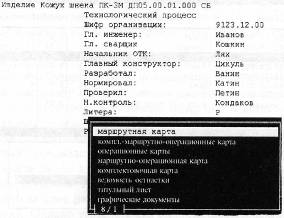

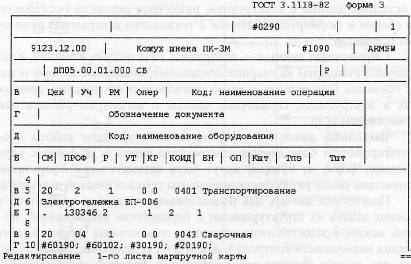

Проектирование начинается с выборки и ввода исходных данных по изделию. Для каждой сварной конструкции существует список сборочных единиц, для которых в системе создаются спецификации, графические документы. Проектирование технологии происходит в диалоговом режиме с использованием баз данных и внешних программ расчета режимов и других технологических параметров. По окончании проектирования система формирует весь необходимый комплект технологической документации (рис. 57 - 60).

Рис. 57. Пример окна ввода спецификаций ARMSW

Рис. 58. Пример окна ввода технологических параметров ARMSW

Рис. 59. Окно выбора технологических параметров ARMSW

Рис. 60. Пример окна печати маршрутной карты ARMSW

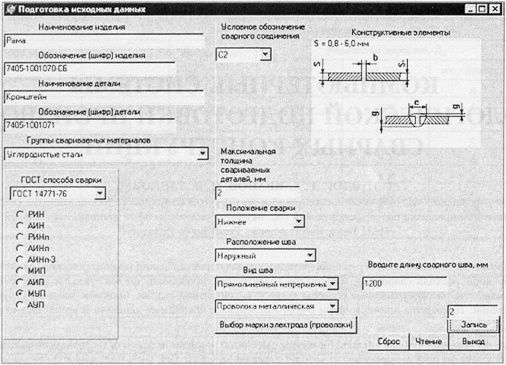

Система определения норм расхода сварочных материалов (электродов, проволоки, флюса, газа). Состоит из трех подсистем и базы данных. Подсистемы решают следующие функциональные задачи:

п

одготовка

исходных данных для расчета с накоплением

их на магнитных носителях;

одготовка

исходных данных для расчета с накоплением

их на магнитных носителях;расчет площади поперечного сечения сварного шва;

расчет норм расхода сварочных материалов (электродов, проволоки, флюса, газа), рис. 61.

В системе заложены основные типы и конструктивные размеры сварных соединений, выполненных РД, в защитных газах и сваркой под флюсом, а также марки сварочных и материалов и их параметры.

Рис. 61. Форма подготовки данных для расчета норм расхода

сварочных материалов при дуговой сварке в защитном газе

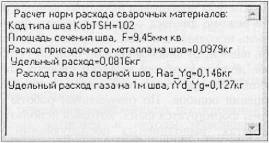

Результаты расчета выводятся на экран в виде таблицы (рис. 62) и сохраняются в БД.

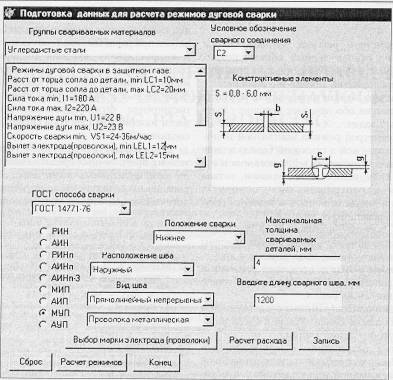

С истема

расчета параметров режима дуговой

сварки. Позволяет определять режимы

для сталей, алюминиевых, медных, титановых

сплавов (рис. 63). Расчет выполняется для

наиболее распространенных способов

сварки (как в вышеприведенной системе).

истема

расчета параметров режима дуговой

сварки. Позволяет определять режимы

для сталей, алюминиевых, медных, титановых

сплавов (рис. 63). Расчет выполняется для

наиболее распространенных способов

сварки (как в вышеприведенной системе).

Рис. 62. Результаты расчетов

Система состоит из программного комплекса и базы данных. Программный комплекс включает в себя подсистемы: подготовки данных и записи их на магнитные носители; расчета площади поперечного сечения шва; расчета параметров режима сварки. БД содержит файлы конструктивных элементов и размеров сварных соединений по способам сварки, нормативно-справочной информации по режимам сварки, марок и параметров сварочных материалов (электродов, проволоки, газов, флюсов, коэффициенты потерь по маркам электродов и другие необходимые для расчетов сведения).

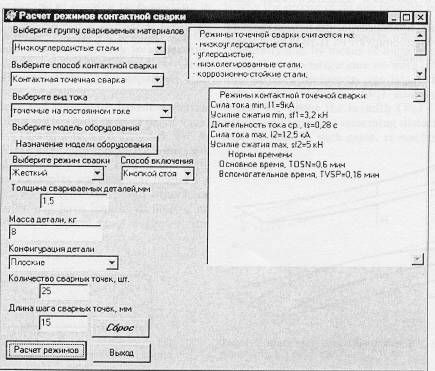

Система расчета параметров режима контактной сварки. Выполняет определение параметров контактной точечной, шовной, рельефной и стыковой сварки сталей, алюминиевых, медных и титановых сплавов. Основными данными, влияющими на параметры режима, являются: материал, способ сварки, толщина свариваемых деталей, модель оборудования и др. Пример формы с подготовленными данными и результатами расчета режимов контактной точечной сварки приведен на рис. 64.

Программные средства трех вышеописанных систем [20] разработаны на языке Object Pascal в среде визуального программирования Delphi. БД используют СУБД InterBase и проблемно-ориентированную СУБД, предназначенную для подготовки и обработки таблиц со сложными логическими связями между значениями аргументов и функций.

Д анные

системы могут использоваться как в

автономном режиме, так и в процессе

работы пользователя в различных системах

подготовки текстовой технологической

документации на предприятиях. В процессе

работы системы обеспечивают диалоговую

интеллектуальную поддержку пользователя

при расчетах; ввод, визуализацию, контроль

и корректировку входной информации;

формирование баз данных и знаний и все

требуемые манипуляции над данными;

адаптацию и настройку базы данных и

знаний на условия пользователей;

расширение функциональных возможностей

в части материалов, способов сварки,

типов сварных соединений.

анные

системы могут использоваться как в

автономном режиме, так и в процессе

работы пользователя в различных системах

подготовки текстовой технологической

документации на предприятиях. В процессе

работы системы обеспечивают диалоговую

интеллектуальную поддержку пользователя

при расчетах; ввод, визуализацию, контроль

и корректировку входной информации;

формирование баз данных и знаний и все

требуемые манипуляции над данными;

адаптацию и настройку базы данных и

знаний на условия пользователей;

расширение функциональных возможностей

в части материалов, способов сварки,

типов сварных соединений.

Рис. 63. Форма подготовки данных и результаты

расчета режимов дуговой сварки в защитном газе

Рис. 64. Форма с подготовленными данными и результатами

расчета режима контактной точечной сварки

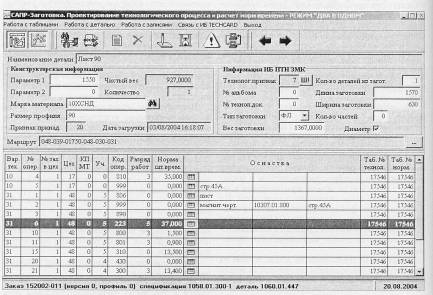

На ОАО «Уралмашзавод» (г. Екатеринбург) существует информационная база конструкторско-технологического состава, маршрута, материалов (ИБ СКТМ), которая содержит данные конструкторского состава узлов машин, запчастей, маршруты, материалы и т.д., из которых формируется файл-задание для технологической проработки. Данный файл содержит информацию о конструкторском составе и маршрутной технологии на детали, изготавливаемые в заготовительных цехах сварочного производства. На основании этого файла средствами САПР разрабатываются технологические процессы и выполняется нормирование [26].

Н овая

САПР техпроцесса изготовления детали

состоит из двух частей: проектирования

техпроцесса на деталь и нормирования

операций. При получении техпроцесса на

деталь технолог в диалоговом режиме

отмечает конструкторские особенности

и по ходу отвечает на дополнительные

вопросы ПЭВМ, что зависит от сложности

геометрии детали. Нормирование детали

в данной системе является сквозным

(последовательно с первой до последней

операции, и на отдельные операции в

диалоговом режиме с возможностью ручной

простановки норм).

овая

САПР техпроцесса изготовления детали

состоит из двух частей: проектирования

техпроцесса на деталь и нормирования

операций. При получении техпроцесса на

деталь технолог в диалоговом режиме

отмечает конструкторские особенности

и по ходу отвечает на дополнительные

вопросы ПЭВМ, что зависит от сложности

геометрии детали. Нормирование детали

в данной системе является сквозным

(последовательно с первой до последней

операции, и на отдельные операции в

диалоговом режиме с возможностью ручной

простановки норм).

Готовый техпроцесс на деталь (рис. 65) представляет собой последовательность выполнения технологических операций, обозначаемых с помощью трехзначного кода. Расшифровка кода имеется в справочнике технологических операций, содержащем наименование операции, оборудование, виды работ, тарифную сетку, номера инструкций по ТБ. Эти данные используются при выдаче техкарт-нарядов в цех.

По завершении разработки техпроцесс передается в информационную базу операционно-трудовых нормативов (ИБ ПТН). Информация, хранящаяся там, содержит на одну и ту же деталь несколько вариантов технологии с соответствующими нормами времени, а также сведения о заготовках на каждую конкретную деталь.

Варианты технологии зависят от маршрута детали, количества и типа исполнения заказа. Данная база ПТН является хранилищем информации техпроцессов деталей, не привязанных к заказу. В зависимости от № заказа, маршрута детали в данном заказе и количества при расчетах подключится требуемый вариант техпроцесса.

На основе ИБ ПНТ функционирует комплекс задач, который позволяет выполнять расчеты по трудоемкости, загрузке оборудования, учитывать приходящие извещения (дополнения, исключения) и проводить расчеты на измененную часть заказа. Наличие базы ИБ ПНТ обеспечивает расчет заказов на повторяющиеся конструкции без труда технологов, т.к. на них уже имеется готовый техпроцесс.

Данная система позволяет увеличить производительность труда технологов, обеспечить безбумажную разработку техпроцесса (обмен информацией в электронном виде), повысить его качество и сократить цикл проработки заказов.

Рис. 65. Разработанный техпроцесс на деталь [26]

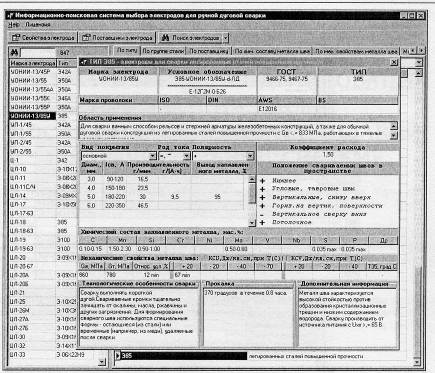

ИПС «Электроды для ручной дуговой сварки» [60, http://www.paton.kiev.ua]. Является электронным справочником и обеспечивает широкие возможности поиска. Содержит наиболее полные сведения по более 500 наименованиям электродов (рис. 66).

Для поисковых целей в программе реализован многопараметрический инкрементальный отбор из списка имеющихся электродов. Наиболее просто выполняется поиск по известной марке электрода, когда нужно получить только справочные данные. В случае, если марка электрода заранее не известна, программа предоставляет возможности многовариантного поиска с использованием критериев двух типов. К первому относятся взаимоисключающие критерии: тип электрода (67 наименований), рекомендации по свариваемости (14 групп разнородных материалов), фирмы-поставщики (102 наименования). К критериям второго типа – взаимоподавляющие: химический состав и механические свойства металла шва (11 характеристик в каждом критерии), вид электродного покрытия (16 наименований), наличие информации о поставщиках.

Рис. 66. Справочная информация по электроду УОНИИ-13/85У

Информационная система спроектирована таким образом, что функции браузера и редактора базы данных совмещены в одной программе, что позволяет конечному пользователю поддерживать актуальность данных путем добавления и корректировки информации.