- •Введение

- •1 Характеристика атп и сварочно-жестяницкого участка

- •2 Расчетно-технологический раздел

- •2.1 Выбор исходных нормативов режима то и ремонта и корректирование нормативов

- •2.1.1 Периодичность то-1; то-2 и пробег до капитального ремонта

- •2.1.2 Трудоемкость ео; то-1; то-2; д-1; д-2; со и тр

- •2.2 Определение коэффициента технической готовности автомобилей

- •2.6 Расчет сменной программы

- •2.7 Определение общей годовой трудоемкости то и тр подвижного состава атп

- •3.8 Определение количества ремонтных рабочих в атп и на объекте проектирования

- •3 Организационный раздел

- •3.1 Выбор метода организации производства то и тр на атп

- •3.2 Выбор метода организации технического процесса на жестяницко-сварочном участке

- •3.3 Схема технического процесса на сварочно-жестяницком участке

- •3.4 Выбор режима работы производственных подразделений

- •3.5 Расчет количества постов в зоне то-1, (то-2, тр, умр, постов д-1, д-2)

- •3.6 Распределение исполнителей по специальностям и квалификации

- •3.7 Технологическое оборудование и технологическая оснастка

- •3.8 Расчет производственной площади сварочно-жестяницкого участка

3.2 Выбор метода организации технического процесса на жестяницко-сварочном участке

При проектировании сварочно-жестяницкого участка данная задача не решается.

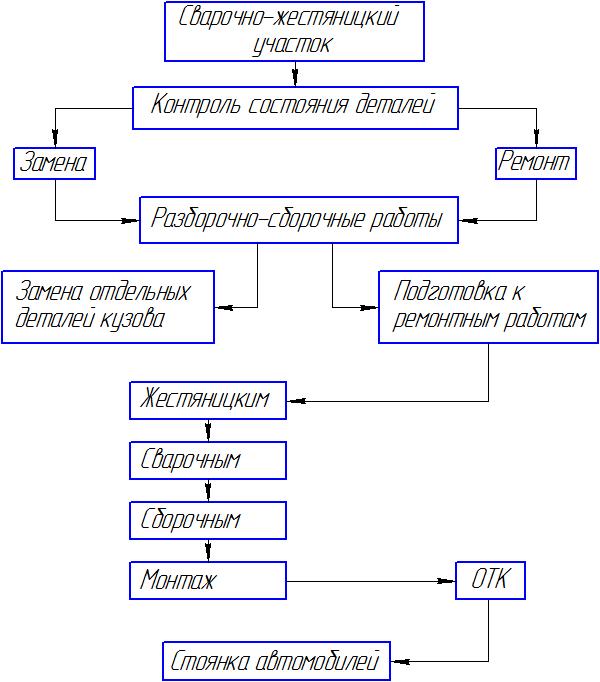

3.3 Схема технического процесса на сварочно-жестяницком участке

Рисунок 3.3 – Схема технического процесса на сварочно-жестяницком участке

При поступлении автомобиля на сварочно-жестяницкий участок автомобиль проходит контроль состояний деталей. Проводят контрольный осмотр, при необходимости детали, не подлежащие ремонту, заменяют, или возможен ремонт деталей, которые менее подвержены коррозии или деформации. Затем проводят сварочно-разборочные работы и подготавливают отдельные детали, или полностью кузов автомобиля к таким работам, как жестяницкие, сварочные.

После проведения таких работ проводят монтаж отремонтированных деталей. После проведенных работ осуществляется контроль качества сделанных работ, контроль осуществляется главным механиком. В том случае, если в работе не обнаружено никаких дефектов, автомобиль отправляется на стоянку.

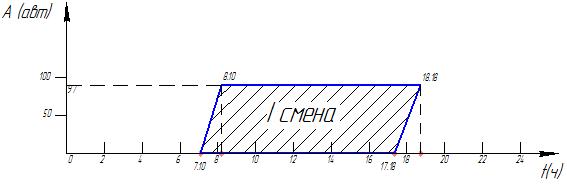

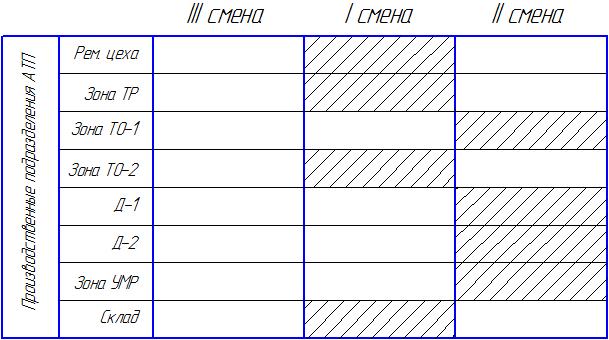

3.4 Выбор режима работы производственных подразделений

Автомобили работают 305 дней в году в I смену.

Время выхода автомобилей на линию I смены с 7 ч 10 мин до 8 ч 10 мин. Время возвращения автомобилей в АТП I смены с 17 ч 18 мин до 18 ч 18 мин.

Зона ТР работает в I смену:

первая смена с 8.00 до 16.00 час.

Зона ТО-1 работает в I смену:

вторая смена с 16.00 до 24.00 час.

Зона ТО-2 работает в I смену:

первая смена с 8.00 до 16.00 час.

Сварочно-жестяницкий участок работает в I смену:

первая смена с 8.00 до 16.00 час.

Пост диагностики Д-1 работает I смену:

вторая смена с 16.00 до 24.00 час.

Пост диагностирования Д-2 работает I смену:

вторая смена с 16.00 до 24.00 час.

Количество рабочих дней в году, сменность работы объекта проектирования определяется на основании ранее сделанных расчетов (раздел 2.6 Курсового проекта), а также рекомендаций, представленных в [3, стр. 30].

Для наглядного представления принятых в данном подразделе решений следует составить совмещенный график работы автомобилей на линии и подразделений ТО и ТР на АТП.

Пример такого графика см [3, стр. 30].

Составим совмещенный график:

Рисунок 3.4 – Совмещенный график работы автомобилей и подразделений АТП

Масштаб: 1 см – 50 авт.

1 см – 2 часа.

3.5 Расчет количества постов в зоне то-1, (то-2, тр, умр, постов д-1, д-2)

При проектировании сварочно-жестяницкого участка данная задача не решается.

3.6 Распределение исполнителей по специальностям и квалификации

На жестяницко-сварочном участке работает 1 человек, который имеет 5 разряд.

Жестянщик-сварщик 5-го разряда выполняет следующие работы: правка вмятин, изготовление, приклейка и срубка заплат крыла, капота, облицовки, радиатора, боковины, кабины, двери кабины, изготовление хомута топливного бака; рихтовка, вырезка поврежденных мест, изготовление и подгонка заплат под сварку; ручная электродуговая и газоэлектрическая сварка простых деталей и узлов; наплавка простых и ответственных деталей; сварка кузова автосалонов.

3.7 Технологическое оборудование и технологическая оснастка

Таблица 3.1 – Технологическое оборудование (организационная оснастка)

Наименование |

Тип или модель |

Количество |

Размеры в плане (мм) |

Общая площадь (м.кв.) |

|

1 Зигмашина |

2712 |

1 |

1470×810 |

1,19 |

|

2 Трансформатор сварочный |

ЛД-300 |

1 |

600×500 |

0,3 |

|

3 Верстак жестянщика |

|

1 |

1200×800 |

0,96 |

|

4 Преобразователь для ручной электродуговой сварки постоянным током |

ПСО-300 |

1 |

600×500 |

0,3 |

|

5 Вертикально-сверлильный станок |

ГН-125 |

1 |

1000×750 |

0,75 |

|

6 Щит для сварочных работ |

ГОСНИТИ 7547 |

1 |

1000×1500 |

1,5 |

|

7 Стенд для ремонта кабин |

|

1 |

1650×1200 |

1,9 |

|

8 Регулятор ацетиленовый баллонный двухступенчатый |

ФАД-1-65 |

1 |

500×600 |

0,3 |

|

9 Редуктор кислородный баллонный двухступенчатый |

ДКД-15-65 |

2 |

500×450 |

0,45 |

|

Итого: |

7,65 |

||||

Таблица 3.2 – Технологическая оснастка

Наименование |

Модель или ГОСТ |

Количество |

1 Набор инструментов и приспособлений для правки кузова автомобилей |

И-305-М |

1 |

2 Набор инструментов и приспособлений для правки кузова автомобилей |

И-3051М |

1 |

3 Электроножницы |

ИЗ-5402 |

1 |

4 Комплект горелок для ручной ацетилено-кислородной сварки и пайки деталей из черных и цветных металлов с наконечниками 0, 1, 2, 3 (звезда) |

«Звездочка» |

1 |

5 Комплекс горелок средней мощности (с наконечником №1, 2, 3, 4, 5, 6, 7) |

ГС-3 |

|

6 Комплект резаков для разделительной кислородной резки стали |

Факел |

|

7 Ключи гаечные торцовые не механизированные со смещенными головками |

2336-М1 |

|