- •Кафедра «Экономики и корпоративного управления»

- •Учебно-методический комплекс дисциплины «производственный менеджмент»

- •Составитель:

- •Рецензенты:

- •Кафедра «Экономики и корпоративного управления»

- •Рабочая программа дисциплины «производственный менеджмент»

- •Составитель:

- •Рецензенты:

- •Цели изучения дисциплины

- •1.2. Содержание дисциплины Тема 1. Понятие производственного менеджмента.

- •Тема 2. Содержание и виды производственных процессов.

- •1.3.Организационно-методические данные по изучению дисциплины

- •1.4. Тематический план проведения лекций и практических занятий

- •Тематический план проведения лекций и практических занятий для дневной формы обучения

- •6. Перечень основной и дополнительной литературы

- •2. Учебно-методическое обеспечение дисциплины

- •2.1. Задания и методические указания по проведению практических занятий

- •Тема 1.

- •Тема 2.

- •Тема 3.

- •Тема 4.

- •Тема 5.

- •Тема 6.

- •Тема 7.

- •Тема 8.

- •2.2. Задания и методические рекомендации по организации самостоятельной работы

- •2.3.1Самостоятельно ответить на ниже поставленные вопросы, согласно темам данного комплекса. Тема 1. Понятие производственного менеджмента.

- •Тема 2. Содержание и виды производственных процессов.

- •2.2.Задания и методические рекомендации по организации самостоятельной работы

- •Курсовая работа по вариантам

- •Анализ выполнения объема производства и продаж изделий

- •Обеспечение предприятия трудовыми ресурсами

- •Содержание персонала

- •2.2.9.Приложения для выполнения практической части курсовой работы

- •2.3. Перечень основной и дополнительной литературы

- •2.4. Перечень средств, методов обучения и способов учебной деятельности:

- •2.5. Требования к уровню освоения программы и формы текущего и промежуточного контроля знаний

- •3. Учебно-практическое пособие

- •Тема 1. Сущность производственного менеджмента

- •Тема 2. Содержание и виды производственных процессов

- •Тема 3. Управление в производственном менеджменте

- •Тема 4. Понятие производственных процессов

- •Тема 5. Стратегия размещения

- •Тема 6. Виды производственного планирования

- •Тема 7. Виды и управления запасами

- •Тема 8. Планирование производства

- •Тема 9. Поточное производство

- •Тема 10. Управление производительностью и трудовыми ресурсами

- •Тема 11. Организационные и структурные решения при управлении производством и операциями в рамках региональной политики

- •5. Материалы, устанавливающие содержание и порядок проведения текущего и промежуточного контроля знаний студентов Перечень вопросов к экзамену.

- •Тестовые задания

- •6. Материально-техническое обеспечение дисциплины (описание специализированных аудиторий, лабораторий, перечень оборудования)

- •7. Модульная карта по дисциплине «Производственный менеджмент»

Тема 7. Виды и управления запасами

Понятие вида запасов.

Оценка затрат на производственные запасы.

Управление запасами.

Планирование производственных запасов.

Виды и сущность запасов – это состав любых материальных ценностей, которые используются в производстве. Основное значение материальных запасов (М.З.) – создание дохода предприятия при бесперебойном и качественном обеспечении производственного цикла в организации. Создание запасов на предприятии обусловлено типом организации, от спроса на его товар, от сезонности спроса. Существуют следующие виды запасов: основное сырье и материалы, вспомогательные материалы, запасы незавершенного производства, полу фабрикаты (п/ф), запасные части (з/ч), готовые изделия и прочие М.З.

Для выполнения производственной программы определяют объем зависимого спроса. Существует запас материальных ценностей, которые носят характер независимого спроса, т.е. он не обусловлен планами производства – это те изделия, которые пользуются спросом не постоянных покупателей (обычно – розничная торговля). Запасы материалов необходимы для выполнения объема производства, а запасы незавершенного производства – для выполнения функции при переходе от одной производственной операции к другой. Запасы готовых изделий связаны со скоростью продаж, текущий запас зависит и его размер от объема производства, поставляемой партии, этот размер должен устанавливаться с расчетом min количества для ритмичной и бесперебойной работой организации.

Управление запасами зависит от уровня запасов и от объема выполнения заказов. Т.е. необходимо определить количество заказов и время выполнения заказа, которые связаны с закупкой материальных запасов (м.з.) для выполнения заказа.

Затраты по м.з. определяются по следующим группам:

количество м.з. для выполнения одного заказа;

общая стоимость заказа для одного поставщика;

затраты на приобретение заказов – это расходы, связанные с подготовкой производства, а также расходы на оформление заказа (транспортные затраты, бухгалтерские операции и т.д.).

Затраты по хранению зависят от объема складских помещений, от стоимости обслуживания. В среднем затраты по хранению составляют 20 – 30%% от стоимости хранящихся М.Ц. Эти издержки складываются из: 1) инвестиционного капитала; 2) складских затрат (арендная плата, з/пл, содержание оборудования); 3) налоги и страховые сборы; 4) стоимость потерь, связанных с хранением.

Существует и такая категория затрат, которая вызвана отсутствием запасов: а) сверхурочные работы; б) стоимость отложенных запасов; в) потери клиентов из-за отсутствия готовых изделий. Закупка большого объема запасов вызывает увеличение затрат по хранению запасов. Проблема состоит в том, чтобы определить оптимальный размер запаса при максимальном объеме выполнения заказа.

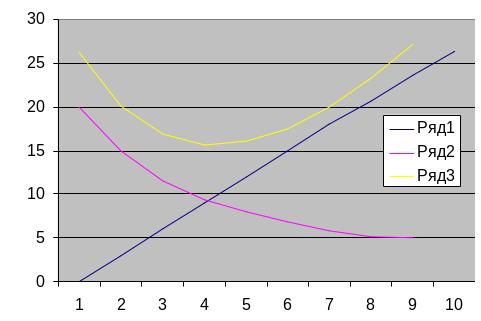

Рис. 9. Оценка затрат при выполнении заказа……………..

По оси абсцисс отражается объем выполнения заказа, а по оси ординат отражается сумма доходов или расходов.

Ряд 1 – линия затрат, связанная с хранением запасов.

Ряд 2 – линия затрат, связанная с выполнением заказа,

Ряд 3 – линия совокупных затрат связанная с хранением запасов и выполнением заказа.

Точка пересечения линий ряда 2 и ряда 1 отражает оптимальный объем выполнения заказа и сумму затрат, связанных с выполнением заказа и хранением запаса.

Необходимо также рассчитать годовые затраты на закупку.

![]()

I.

I![]() I.Затраты

на приобретение одного заказа

рассчитывается так:

I.Затраты

на приобретение одного заказа

рассчитывается так:

III. Годовые затраты на хранение определяются так:

I![]() V.Затраты

на хранение одного изделия:

V.Затраты

на хранение одного изделия:

V.Количество заказов, размещенные в течении года:

VI.Оптимальный объем обеспечивает минимальную величину затрат, связанных с хранением.

∑год.затр – годовые затраты на закупку;

Q год.зак. – количество заказов на год;

∑зак.од.изд. – затраты на приобретение одного заказа;

∑год. затр од.изд – годовые затраты на приобретение одного изделия;

Q разм. зак – количество заказов, размещенных в течении года;

Q год.потр . – годовой объем выполнения заказа;

Q зак. – оптимальный объем выполнения заказа.

VII. Рассчитывается период времени между заказами.

где Дн.р – число рабочих дней.

VIII. Определяется точка заказа – это время между размещением и получением заказа – время выполнения заказа или срок поставки заказа.

![]()

tраз.пол.зак – время между размещением и получением заказа

tвып.зак. – время выполнения заказа (поставки заказа)

Точка заказа позволяет определить уровень запаса и количество потребляемых материалов.

IX. Уровень запаса рассчитывается следующим образом.

![]()

Ур.зап. – уровень запаса,

Ом.р.н.пер. – остаток материальных ресурсов перед прошлой поставкой,

Qпост.м.р. пр.пер. – количество материальных ресурсов, поступивших в прошлой поставке,

Qизр.м.р. – количество израсходованных материальных ресурсов.

Если потребность и время выполнения заказа величина постоянная, то страховой запас не нужен.

X![]() .

.

(.) повт.зак. – точка повторяющего заказа,

Дср.дн. – среднедневная потребность в материальных ресурсах (средний уровень),

tвр.вып.зак. – время выполнения заказа.

X![]() I.

Учет расчета страхового запаса в точке

заказа определяется следующим образом:

I.

Учет расчета страхового запаса в точке

заказа определяется следующим образом:

где (.) заказа – учет страхового запаса в (.) заказа,

З.З. – затраты запаса.

Например: Необходимое количество комплектов в год 8000 шт., количество рабочих дней в году 200, средний срок поставки – 3 дня. Определить (.) перезаказа ?

Дневная потребность = 8000 : 200 = 40 ед./ дн.

(.)перезаказа = 40 х 3 = 120 , т.о. хранящийся запас равен 120 и через три дня прибудет новый заказ.

Для того, чтобы снизить риск простоя в работе предприятия, необходимо рассчитать страховой запас, который поддерживается к ожидаемой потребности.

X![]() II.

II.

где Мmax. – максимальная потребность в течении времени выполнения заказа.

Тзад. – период времени задержки поступления очередной партии заказа.

XIII. ,

где Ур.ср.зап. – средний уровень запасов,

Qзак. – объем заказа.

Управление запасами вызвано в первую очередь уменьшать затраты, связанные с хранением запасов и выполнением заказа и во вторую очередь своевременно и качественно обслуживать клиентов.

Существует две модели управления запасами: 1) модель с фиксированным объемом заказа; 2) модель с фиксированным периодом.

Суть фиксированного объема основывается на расчете оптимального размера заказа, когда все текущие заказы достигают уровень повторяющего заказа (пороговый уровень).

X IV. Уровень повторного заказа рассчитывается так:

где tср.вр.пост. – среднее время поставки;

Дср.дн.спр. – среднедневная потребность (спрос);

Стр.зап. – страховой запас.

В практике страховой запас равняется половине потребности за среднее время поставки.

Ф иксированный

период – это определение эффективности

использования интервала времени между

заказами. При этом рассчитывается:

иксированный

период – это определение эффективности

использования интервала времени между

заказами. При этом рассчитывается:

а) количество заказов в течение года –

Пгод. – годовая потребность;

Кзак.год – количество заказов в течение года;

б) количество времени между заказами = Дн. год : К зак.год

где Дн. год. – число рабочих дней в году.

Таким образом, интервал между заказами рассчитывается по формуле (18):

(18)

(18)

где Итр.м.з. – интервал между поставками,

Qотим. зак – оптимальный размер заказа,

Кпотр. – потребное количество в шт.

Размер заказа определяется по следующей схеме – поступивший заказ должен пополняться до максимального уровня (желательно).

Планирование производственных запасов (рис. 10) сводится к определению:

номенклатуры (ассортимента) плановых запасов; 2) расчета объема запасов по каждому номенклатурному перечню; 3) определение поставщика запасов; 4) расчет размера, сроков и периодичности поставки; 5) определить порядок использования запасов в соответствии с потребностями.

Рис. 10. Схема структуры производственной мощности

Главная задача в планировании материальных потребностях (рис. 11) состоит в обеспечении необходимой гарантии определения качества, требуемых материальных ресурсов, в любой момент времени.

Рис.11.Схема материальной обеспеченности предприятия

Описание состояния материалов – отражает максимальную информацию о всех материальных комплектах, необходимых для производства конечного продукта.

Программа производства – график распределения времени для производства необходимой партии готовой продукции за планируемый период. Составляется пробная программа производства и прогоняется через компьютерную программу, которая определяет достаточность производственной мощности для ее осуществления.

Перечень составляющих конечный продукт – это список материалов, их количество для производства конечных продуктов. Вначале определяется потребность в материалах, деталях, узлах, затем уточняется потребность в материалах в соответствующими запасами, имеющимися на складах:

- определяется наличие заделов на рабочих местах – N р.м.;

- наличие страховых запасов – N страх.;

- дополнительная потребность для других изделий и реализация на

сторону – N реал.

С учетом полной потребности (N полн.) и требуемых запасов рассчитываемой чистой потребности в материалах (N чист.).

N чист. = N полн.+ N р.м. + N страх. + N реал. (20)

Если происходит изменение к плановому заказу – это относится к ранее спланированному заказу.

Необходимо также провести анализ «узких мест» – где может быть внешнее управление (избытки комплектующих на складе, запоздание с заказами и пр.)

Система планирования производственных запасов основана на:

1) плановой развитие бизнеса;

2) плановая деятельность предприятия;

3) плановая продажа;

4) плановая потребность в сырье и материалах;

5) планирование производственных мощностей;

6) планирование закупок;

7) выполнение плана производственных мощностей;

8) выполнение плана потребности в материалах;

9) функция обратной связи.

Планирование развития бизнеса основано на образовавшую нишу на рынке, оценку прибыли, финансовых ресурсов, определение количества средств, необходимых в связи с инвестированием в развитие продукта.

Планирование продукции основано на оценке объема продаж.

Планирование производство – утверждается планом производства всех видов готовых изделий.

Планирование потребности в материалах – для каждого вида изделий и определяется время закупок всех материальных ценностей.

Планирование производственных мощностей – это количество и виды производственных мощностей и загрузка.

Функция обратной связи – это «принцип замкнутой петли» в результате анализа этой функции, какие возможно произвести изменения в отдельных планах, чтобы выполнить намеченный план (добиться конечной цели).