- •Кафедра «Экономики и корпоративного управления»

- •Учебно-методический комплекс дисциплины «производственный менеджмент»

- •Составитель:

- •Рецензенты:

- •Кафедра «Экономики и корпоративного управления»

- •Рабочая программа дисциплины «производственный менеджмент»

- •Составитель:

- •Рецензенты:

- •Цели изучения дисциплины

- •1.2. Содержание дисциплины Тема 1. Понятие производственного менеджмента.

- •Тема 2. Содержание и виды производственных процессов.

- •1.3.Организационно-методические данные по изучению дисциплины

- •1.4. Тематический план проведения лекций и практических занятий

- •Тематический план проведения лекций и практических занятий для дневной формы обучения

- •6. Перечень основной и дополнительной литературы

- •2. Учебно-методическое обеспечение дисциплины

- •2.1. Задания и методические указания по проведению практических занятий

- •Тема 1.

- •Тема 2.

- •Тема 3.

- •Тема 4.

- •Тема 5.

- •Тема 6.

- •Тема 7.

- •Тема 8.

- •2.2. Задания и методические рекомендации по организации самостоятельной работы

- •2.3.1Самостоятельно ответить на ниже поставленные вопросы, согласно темам данного комплекса. Тема 1. Понятие производственного менеджмента.

- •Тема 2. Содержание и виды производственных процессов.

- •2.2.Задания и методические рекомендации по организации самостоятельной работы

- •Курсовая работа по вариантам

- •Анализ выполнения объема производства и продаж изделий

- •Обеспечение предприятия трудовыми ресурсами

- •Содержание персонала

- •2.2.9.Приложения для выполнения практической части курсовой работы

- •2.3. Перечень основной и дополнительной литературы

- •2.4. Перечень средств, методов обучения и способов учебной деятельности:

- •2.5. Требования к уровню освоения программы и формы текущего и промежуточного контроля знаний

- •3. Учебно-практическое пособие

- •Тема 1. Сущность производственного менеджмента

- •Тема 2. Содержание и виды производственных процессов

- •Тема 3. Управление в производственном менеджменте

- •Тема 4. Понятие производственных процессов

- •Тема 5. Стратегия размещения

- •Тема 6. Виды производственного планирования

- •Тема 7. Виды и управления запасами

- •Тема 8. Планирование производства

- •Тема 9. Поточное производство

- •Тема 10. Управление производительностью и трудовыми ресурсами

- •Тема 11. Организационные и структурные решения при управлении производством и операциями в рамках региональной политики

- •5. Материалы, устанавливающие содержание и порядок проведения текущего и промежуточного контроля знаний студентов Перечень вопросов к экзамену.

- •Тестовые задания

- •6. Материально-техническое обеспечение дисциплины (описание специализированных аудиторий, лабораторий, перечень оборудования)

- •7. Модульная карта по дисциплине «Производственный менеджмент»

Тема 2. Содержание и виды производственных процессов

Виды производственных процессов.

Движение материальных потоков.

Принципы организации производственного процесса.

Производственные процессы ― это совокупность трудовых, материальных и финансовых ресурсов, превращающие сырье в готовую продукцию. Основной часть производственного процесса – является технологический процесс, при котором происходит качественное и количественное изменение (сырья, полуфабрикатов- п/ф, вспомогательных материалов) в готовые изделия. Под воздействием технологических операций изделия имеют различную конфигурацию, размер, вид. Операции бывают ручными, машинно–ручные, машинные, автоматические и аппаратурные. Производственные процессы могут влиять на: 1) конструкцию изделия; 2) объем (Q) выпуска и трудоемкость изготовления; 3) технологию; 4) уровень специализации и кооперирования производства. Производственный процесс проходит определенные стадии: заготовительная – обрабатывающая – сборочная. Сам производственный процесс подразделяется на: 1) основой; 2) вспомогательный; 3) обслуживающий.

По времени работы производственный процесс может быть: а) непрерывный; б) прерывный. Прерывность может быть объяснена с необходимостью технологии, а может быть ввиду простоев, как запланированных, так и не запланированных. Сам процесс производства может быть как простым, так и сложным, дискретным, трудовым и естественным.

Простой процесс представлен в виде ряда последовательных операций с использованием трудового воздействия.

Сложный процесс раскрывает совокупность простых процессов, и готовое изделие получается в результате соединения частных результатов.

Непрерывный процесс – это высокая степень унификации (оборудования), постоянный цикл производства, регламентированный ритм, ритмичность производства, непрерывное обслуживание.

Дискретный процесс – дифференциация изделий, оборудования, применяя для группировок технологии в серийном или единичном производствах.

Трудовой процесс – с участием человека.

Естественный процесс – без участия человека (непосредственно) это может быть сушка, остывание (после термообработки).

Производственным циклом называется календарный период времени, в течение которого сырье или основной материал превращается в готовую продукцию, или отрезок времени между началом первой и окончанием последней операции по изготовлению данного изделия.

Основными параметрами, характеризующими производственный цикл, являются его длительность и структура.

Понятие длительности производственного цикла применяется как к изготовлению отдельных деталей (партии деталей), так и к изготовлению в целом машины, аппарата и т. д.

Под партией понимается определенное количество одинаковых предметов, обрабатываемых или собираемых на данном рабочем месте, выполняющем определенную операцию непрерывно, с однократной затратой подготовительно-заключительного времени.

Длительность цикла принято измерять в календарных днях или в часах.

В общем случае структура цикла производства изделий состоит из двух частей (периодов) – времени рабочего периода и нерабочего периода (время перерывов).

На промышленном предприятии, как правило, рабочий день состоит из двух смен, в течение которых выполняются все технологические операции и связанные с ним вспомогательные и обслуживающие процессы.

Время перерывов зависит от принятого режима работы предприятия и других организационных факторов.

Структура производственного цикла и возможности его уменьшения непосредственно связаны с совершенствованием конструкции, технологических процессов и также с самой организацией производственных процессов.

Исходя из вышеотмеченного, длительность производственного цикла (в часах) в наиболее общем виде можно определить по следующей формуле:

Тц = Тт + Ттр + Тк + Тмо + Те + Тп, (1)

где Тт – время выполнения технологических операций (процессов);

Ттр – время транспортировки изделия;

Тк – время контрольных операций;

Тмо – межоперационное время (ожидание освобождения очередного рабочего места);

Те – время естественных процессов (охлаждение, высушивание и т. п.);

Тп – продолжительность перерывов в процессе производства, связанных с режимом труда (межсменные перерывы, выходные дни и т. п.).

Основной процесс – процесс изготовления продукции согласно плана производства и организации.

Вспомогательный процесс – в помощь основному производству (техническое обслуживание, изготовление).

Обслуживающий процесс – для бесперебойной работы основного и вспомогательного производства (контроль за качеством, внутризаводская транспортировка, складские операции).

Заготовительные операции - подготовка к работе (штамповка, резка, литье и т.д.).

Обрабатывающая стадия – получение из заготовок путем определенных операций деталей (путем механической обработки, шлифовки, штамповки и прочих операций).

Сборочная стадия – путем присоединения отдельных деталей получаем изделие, затем готовое изделие или готовые узлы путем их соединения получаем готовую продукцию.

Оценивая деятельность производства по его длительности необходимо определить, от чего изменяется время производственного цикла. Длительность производственного цикла зависит от вида производства, выпуска изделий, т.е. время обработки, изготовления отдельных деталей. Мы определяем то время, за которое материалы, заготовки превращаются в готовую продукцию.

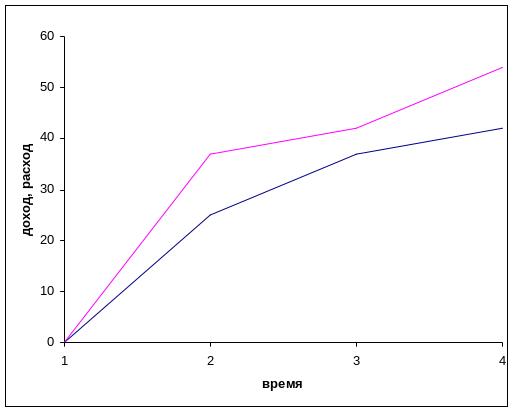

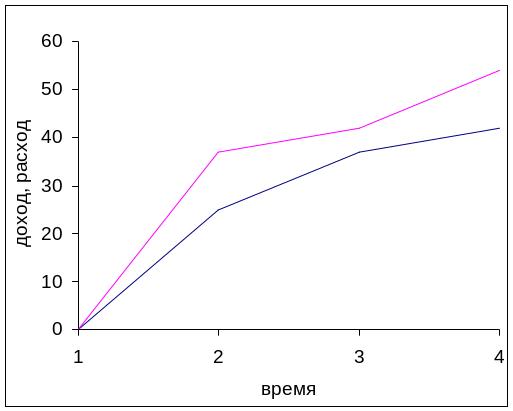

Д лительность

производственного цикла оказывает

большое влияние на доходность предприятия,

прибыль и на конкурентоспособность

его.

лительность

производственного цикла оказывает

большое влияние на доходность предприятия,

прибыль и на конкурентоспособность

его.

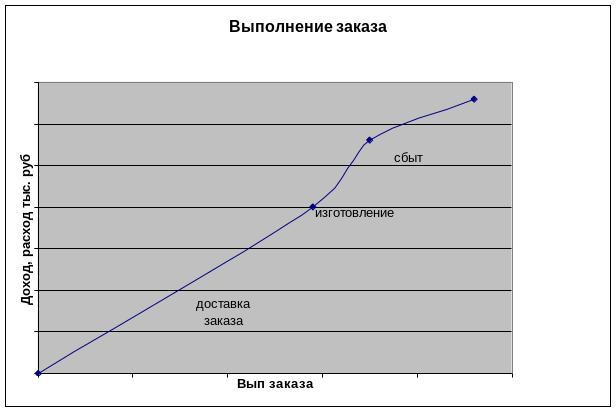

Рис. 2.

Далее рассмотрим, как длительность производственного цикла влияет на доход предприятия и время процесса изготовления.

Рис. 3.

Таким образом, время выполнения заказа складывается из t (времени) доставки (материалов и сырья), t (времени) изготовления (и техпроцессов), t (времени) сбыта.

Сокращение длительности производственного цикла зависит:

от увеличения объема производства, объема продаж, дохода и прибыли;

от уменьшения объема затрат на производство, на уменьшение запасов ТМЦ;

ускорение оборачиваемости оборотных средств;

способ дальнейшего увеличения длительности товара на рынке сбыта, т.е. увеличению жизненного цикла продукта.

Для расчета длительности производственного цикла используют следующие формулы:

Операционный цикл:

, (2)

(2)

где t кал.

– калькуляционное время обработки

i-й

– детали,

![]() ;

;

n – размер партии деталей;

Q – количество рабочих мест (оборудования) на i-й операции;

kn.з. – коэффициент, учитывающий затраты подготовительно-заключительного времени по I-й операции.

Время обработки 1-й детали:

![]() (3) (3)

(3) (3)

где tе – время естественного процесса j (сушка, остывание);

tм.о. – межоперационный процесс.

Время обработки партии деталей:

![]() (4)

(4)

г![]() де

А – переводной коэффициент в

календарные дни, если tшт.

измеряется в

де

А – переводной коэффициент в

календарные дни, если tшт.

измеряется в

минутах, тогда , где S – число смен, пр. – продолжительность

смены в часах;

n – количество партий,

kв – плановый коэффициент выполнения норм.

Расчет длительности сложного цикла производства.

(5)

(5)

где tцi – длительность циклов последовательно, связанных между собой;

Тм.ц. – межцикловые перерывы.

Главная цель работы предприятия – обеспечит минимальную длительность обработки деталей как одной, так и партии деталей.

Достоинства и недостатки трех видов движение материальных ценностей. Достоинства последовательного способа – простота транспортировки, управление движением, отсутствие перерывов в загрузке оборудования; достоинства параллельного способа – минимальная длительность производственного цикла, непрерывность обработки одной или несколько деталей; достоинства параллельно- последовательного способа – отсутствие перерыва в загрузке, возможность дополнительной загрузки рабочего места. Недостатки последовательного способа – большая длительность цикла, большой объем запаса ТМЦ, пролеживание сырья, материалов в ожидании обслуживание очередной партии деталей; недостатки параллельного способа – перерывы в загрузке оборудования, ограничение на использование, т.к. необходимо соблюдать синхронность подачи партии деталей, необходимо иметь запасы сырья; недостатки параллельно - последовательного способа – обеспечивается частичное совмещение операций, требуется большая и тщательная организация труда, внедрение НОТ, НТР.

Область применения выше перечисленных способов такова. Последовательный способ применяется в мелкосерийном производстве и единичном. Параллельный способ нашел применение в массовом и крупносерийном производстве и использованием поточного производства. Параллельно – последовательный способ используется в крупносерийном производстве с большим числом трудоемких операций и во многосерийном производстве с применением переменно – поточных линий.

Важнейшим принципом организации производства является пропорциональность – согласованность работы всех звеньев.