- •6.100102 «Процеси, машини та обладнання агропромислового виробництва»

- •Лабораторна робота № 1

- •Загальні відомості

- •Класифікація способів сепарування (по в. В. Гортинському)

- •Контрольні питання

- •Лабораторна робота № 3

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 4

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 5

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 6

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 7

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 8

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 9

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 10

- •Загальні відомості

- •Контрольні питання

Контрольні питання

Які способи подрібнення харчових середовищ Ви знаєте?

Що називається ступенем подрібнення?

Яка класифікація видів подрібнення матеріалів в залежності від ступеня подрібнення?

Принци роботи та класифікація молоткових дробарок.

Призначення та принцип роботи вальцевих верстатів.

Лабораторна робота № 6

Тема: «Обладнання для сортування та збагачення сипких продуктів подрібнення харчових середовищ»

Мета роботи: 1. Ознайомлення з будовою та принципом дії основних типів машин, а також з правильним вибором машини щоб вона могла задовольняти особливості процесу сортування чи збагачення;

2. Ознайомлення з класифікацію машин за функціонально-технологічним ознакам;

3. Проведення інженерних розрахунків сортувальних машин.

Загальні відомості

Процес сортування та збагачення сипких продуктів подрібнення харчових середовищ здійснюється в розсівах, ситовій них та вимольних машинах, ентойлеторах та ін..

Сепарування різнорідних за розмірами компонентів здійснюється на основних робочих органах розсіву – плоских ситах з різноманітних матеріалів з отворами відповідних розмірів та форми. Кожне сито ділить вихідний продукт на дві фракції: сходову (крупну) та проходову (дрібну).

При круговому поступальному рухові розсіву процес ситового сепарування складається з двох одночасно протікаючи стадій: само сортування (розшарування) та просіювання. При само сортуванні важкі та дрібні частинки осідають в нижній шар, а крупні та легкі – концентруються у верхніх. Чим швидше дрібні проходові частинки опускаються до низу та увійдуть в контакт з ситом, тим ефективніше здійснюється процес просіювання, тобто проходження через отвори сита.

Порівняльна значимість процесів самосортування та просіювання визначається в загальному співвідношенням сходової та проходової фракції. При наявності відносно малої кількості проходової фракції ефективність залежить від її факторів: фізико-механічних властивостей суміші, температури та вологості вихідного продукту, співвідношення компонентів різної крупності, питомого навантаження на сито (товщина шару), матеріалу та якості виготовлення сита, розміру та форми його отворів, конструкції розсіву, умов транспортування суміші, кінематичних параметрів, способу очистки сит, аспірації та ін..

Обладнання для сортування та збагачення сипких продуктів подрібнення харчових середовищ включає в себе розсіви, ситовійні машини, ентойлетори, дешатери, вимольні та дробарко-сортувальні машини (рис. 6.1). загальним для цього виду обладнання є використання в якості основного робочого органу перфорованих поверхонь – сит.

За принципом зрівноважування поступальну рухаючихся мас та за способом підвіски балансирів розсіви поділяють на приводи:

кривошипні, в яких вал балансирів обертається в нерухомих підшипниках станини;

само збалансовані з жорстким привідним валом – вал балансирів жорстко з’єднаний з веретином, підвішеним за допомогою сферичного та упорного підшипників до перекриття;

само збалансовані з інерційним приводом – вал балансирів спирається на підшипник в головній рамі.

За числом ситових корпусів розсіви поділяють на однокорпусні, двокорпусні та багатокорпусні, по виконанню – на пакетні та шафові.

В пакетних розсівах корпуса зібрані з ситових рам, вкладених один на один та утягнутих у вертикальній площині зтяжними болтами.

В шафових розсівах ситові рами задвигають по направляючим в ситовий корпус, як ящик в шафу.

Обладнання для сортування та збагачення сипучих продуктів подрібнення харчових середовищ

Розсів

Ситовійні машини

Вимольні машини

Дробарно-сортувальні машини

Кривошипні

Самозбалансовані з жорстким првідним валом

Самозбалансовані з інерційним приводом

Ентойлетори

Дешатери

Віброцентрифугали

Рис. 6.1. Класифікація обладнання для сортування та збагачення сипучих продуктів подрібнення харчових середовищ

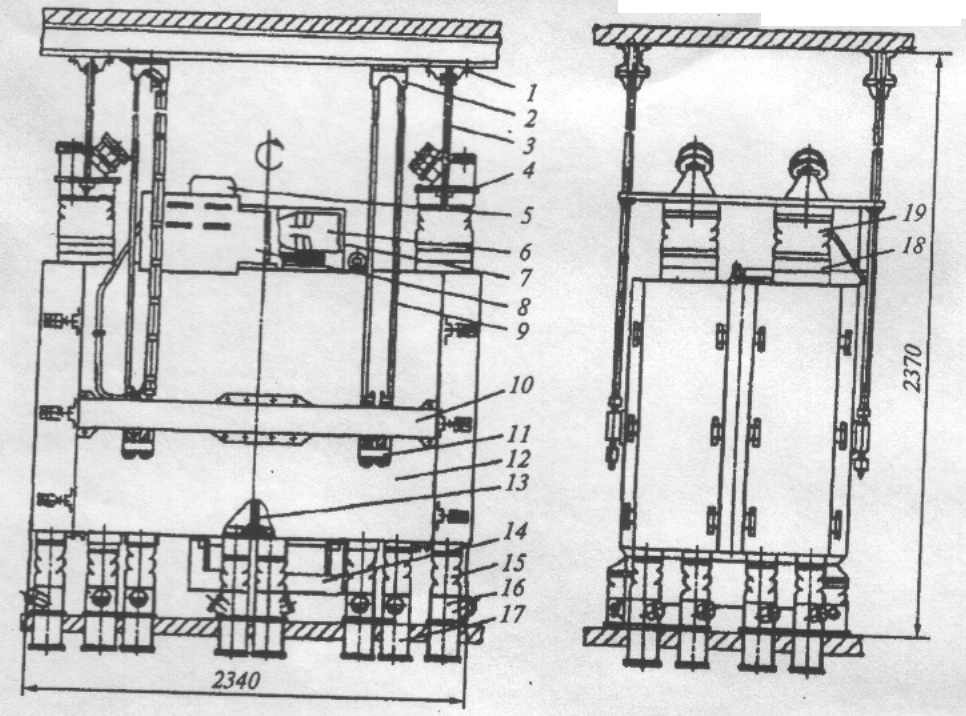

Розсів ЗРШ4-4М (рис. 6.2) має чотири приймальний корпус, виконаний у вигляді шафи та підвішений за допомогою кронштейнів 2 на чотирьох підвісках 9 зі стального тросу до спеціальної рами потолочного перекриття. Кінці підвісок за допомогою клинів кріплять в замках 11, встановлених на несучих балках 10 корпуса розсіву.

Над корпусом розсіву встановлені на штангах 3 приймальні пристрої 4. Штанги кріплять до потолочної рами за допомогою тримачів 1.

Під корпусом на підлозі встановлений блок патрубків 16 та 17. Патрубки 18 приймального пристрою та підлогові патрубки з’єднуються з патрубками корпуса матерчатими рукавами 19 та 15, котрі кріпляться на патрубках гумовими кільцями.

Ситові корпуси приводяться в круговий поступальний рух від електродвигуна 5, що закріплений на кронштейні 8, та дебалансного поливальника 7 з балансирами 6. Вони закриті огорожею 14. Корпус має несучу раму 13.

Рис. 6.2. Розсів ЗРШ4-4М

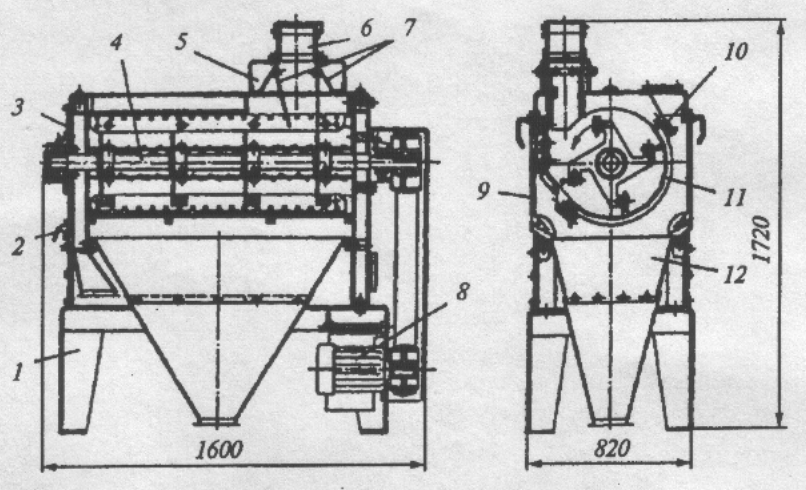

Вимольна машина А1-БВГ (рис. 6.3) призначена для відділення часток ендосперму від оболонок сходових фракцій драних систем при переробці пшениці в сортове борошно.

Підставка 1 призначена для встановлення на ній станини та електроприводу. На станині розміщені основні робочі органи машини: люк 2, кришка 3, привід 8, дверцята 9, ротор 4, приймальна камера 5, приймальний патрубок 6. Приймальна камера 5 обладнана двома спареними клапанами 7, що регулюють подачу вихідного продукту в робочу зону машини.

Приймальний патрубок 6 виконано зі скла. Бічевий ротор має вал, розетки та бічі. Ротор 4 встановлено в підшипникових опорах, що закріплені на торцевих стінках станини. Привід 8 ротору від електродвигуна через пласкоремінну передачу. Електродвигун розміщено на плиті, що шарнірно закріплена на підставці.

Знімне сито 11 представляє собою полотнище з нержавіючої сталі з круглими отворами. Полотнище за допомогою гвинтів кріплять до каркасу з алюмінієвого сплаву. До машини каркас кріплять зажинами 10. Металічні знімні дверцята призначені для зручності технічного обслуговування та ремонту.

Вихідний продукт через патрубок 6 поступає в приймальну камеру вимольної машини та через спарені клапани направляється в робочу зону.

Тут продукт гонками, що розміщені на бічах ротора та відігнуті під кутом 50º 50´, сполучається, як обертальний, так і основний рух.

Процес відділення часток ендосперму від оболонок відбувається в результаті інтенсивного удару бічів по часткам продукту в робочій зоні. Внаслідок інтенсивного удару бічів частки ендосперму відділяються від оболонок (висівок) та разом з останніми відкидаються на ситову поверхню. Частки ендосперму проходять крізь отвори сита, потрапляють в конус 12 і далі по самопливній трубі виводяться з машини. Висівки йдуть сходом з сита, направляються в патрубок та виводяться з машини. Для контролю сходу висівок на виході з машини зроблено люк. Машина комплектується одним з трьох видів сит (з отворами 0,75; 1,0 та 1,25 мм).

В кришці станини передбачений отвір розміром 90×1060 мм з фланцем для приєднання до аспіраційної мережі борошномельних заводів з внутрішньоцеховим механічним транспортом. При встановленні вимольної машини на борошномельних заводах з пневматичним транспортом всмоктуючий повітропровід пневмотранспорту приєднують до випускного конусу чи спеціального патрубку під перекриттям, на котрому встановлена машина.

Час знаходження вихідного продукту в робочій зоні та продуктивність машини регулюють обертанням вісі одного з спарених клапанів приймальної камери. При цьому змінюється час знаходження продукту в робочій зоні. Це роблять в тому випадку, якщо висівки занадто сухі і борошно, що виходить з машини, має темний колір чи, навпаки, якщо висівки та борошнисті частки занадто світлі.

Рис. 6.3. Вимольна машина А1-БВГ

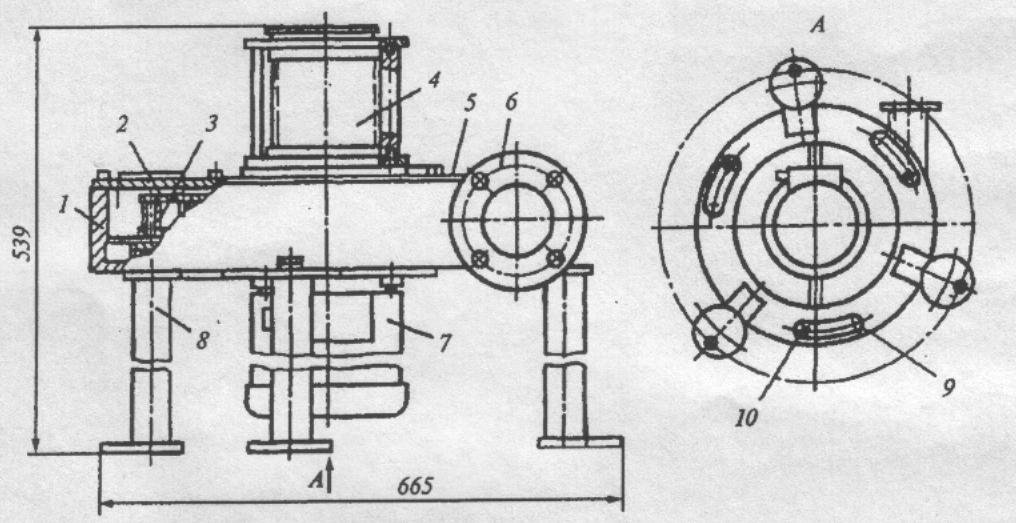

Ентолейтор РЗ-БЕР (рис. 6.4) призначений для додаткового подрібнення крупок та дунстів після вальцевих станків з шороховатими вальцями 1…3-ї вимольних систем.

Ентолейтор представляє собою цільнометалічну конструкцію і складається з наступних вузлів: корпусу 1, приймального 4 та випускного 6 патрубків, приводу, ротору.

Ротор, котрий складається з двох стальних дисків 2 діаметром 430 мм, розміщений всередині корпусу 1. Між дисками розміщені два концентричні ряди втулок 3 по 20 в кожному ряді. Діаметр втулок зовнішнього ряду 14 мм, внутрішнього – 10 мм. Висота робочої камери ротора 35 мм.

Корпус 1 в формі «равлика» виготовлено з сірого чавуну. В корпусі є випускний патрубок 6 діаметром 80 мм для виходу подрібненого продукту. Зверху до корпусу болтами кріпиться стальна кришка 5, в центрі якої встановлений приймальний патрубок 4 діаметром 120 мм. В нижній частині (днищі) корпусу є три отвори для очистки робочої камери від продукту. Отвори 9 закриті кришками, обертання котрих здійснюється важелем 10. Корпус за допомогою трьох стійок 8 підвішується до стелевого перекриття чи кріпиться до підлоги.

Рис. 6.4. Ентойлетор Р3-БЕР

Привід ентолейтору здійснюється від фланцевого електродвигуна 7.

Технологічний процес в ентолейторі відбувається наступним чином. Продукт після подрібнення у пальцевому станку по гравітаційному та пневмотранспортному трубопроводу поступає в приймальний патрубок 4 ентолейтору та потрапляє крізь отвір в верхньому диску ротора в його робочу камеру. Під дією відцентрових сил інерції та повітряного потоку продукти розмолу зерна рухаються від центру до периферії ротора. Внаслідок багаторазових ударів по втулкам та корпус зерно продукти додатково подрібнюються, а спресовані грудки руйнуються. Подрібнений продукт виводиться через патрубок 6 та поступає в продуктопровід пневмотранспортної мережі.

За даними випробовувань ентолейтора, після пальцевого станка 2-ї вимольної системи, видалення борошна (прохід сита № 43 ш) склало 26 %.

При налаштуванні машини на холостому ході перевіряють напрямок обертання ротору (за годинниковою стрілкою зі сторони приймання); затяжку різьбових з’єднань; наявність і якість змазки в підшипниковому вузлі електродвигуна; герметичність під’єднання приймального та випускного патрубків.

Оперативне регулювання під навантаженням заклечається в зміні підсосу повітря на вихлопі ентолейтору при осьовому зміщенні підсосу гумової манжети за рахунок відкриття чи закриття повздовжніх отворів повітропроводу.