- •6.100102 «Процеси, машини та обладнання агропромислового виробництва»

- •Лабораторна робота № 1

- •Загальні відомості

- •Класифікація способів сепарування (по в. В. Гортинському)

- •Контрольні питання

- •Лабораторна робота № 3

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 4

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 5

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 6

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 7

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 8

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 9

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 10

- •Загальні відомості

- •Контрольні питання

Контрольні питання

Основні стадії замішування хлібопекарського тіста?

Привести класифікацію тісто змішувальних машин?

Призначення та класифікація фаршемішалок?

Принци роботи фаршемішалок.

Призначення та принцип роботи тістомісильних машин.

Лабораторна робота № 9

Тема: «Обладнання для формування харчових середовищ»

Мета роботи: 1. Ознайомлення з будовою та принципом дії основних типів машин, а також з правильним вибором машини щоб вона могла задовольняти особливості процесу екструдування;

2. Ознайомлення з класифікацію машин за функціонально-технологічним та конструктивними ознакам;

3. Проведення інженерних розрахунків машин.

Загальні відомості

Процес формування харчових середовищ – один з найскладніших процесів харчової технології. Тільки в цьому процесі в повному обсязі проявляється весь діапазон фізико-механічних властивостей матеріалу, що формується. Тому конструкторські рішення машин для формування повністю визначаються технологічними властивостями відповідного середовища.

Формуванням називається технологічний процес надання матеріалу, що переробляється певної форми.

Екструзією називається технологічний процес видавлювання жгутів маси, що переробляється через формовочні отвори.

Розрізняють наступні види екструзії:

Холодна екструзія – проходять тільки механічні зміни в матеріалі в наслідок повільного переміщення під тиском та формування цього продукту з утворенням заданих форм.

Тепла екструзія – поряд з механічним здійснюється теплове діяння на продукт, що обробляється, причому продукт підігрівається з зовні.

Гаряча екструзія – процес проводиться при високих швидкостях та тискові, значному переході механічної енергії в теплову, що призводить до різних за глибиною змінам в якісних показниках продукту.

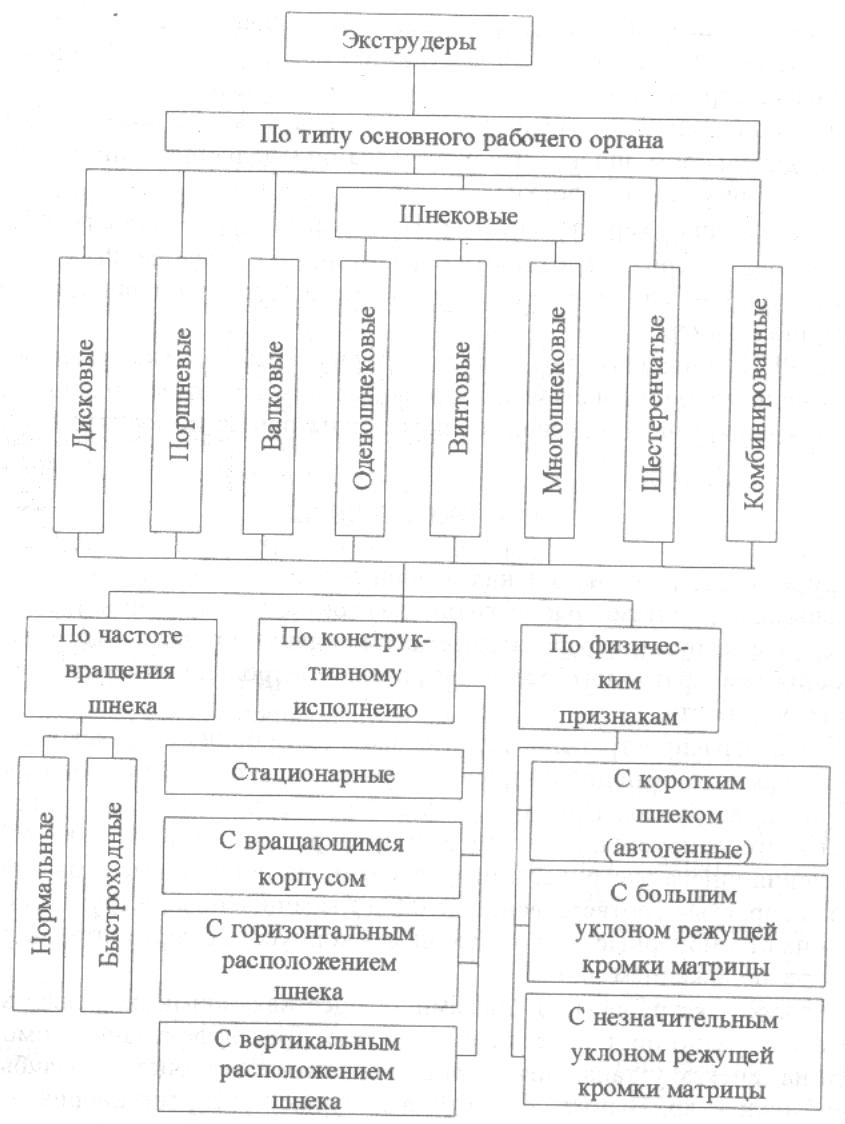

Класифікація екструдерів за типом основного робочого органу приведена на рис. 9.1. екструдери поділяють на одно шнекові, багато шнекові, дискові, поршневі та інші.

Поршневі та валкові екструдери оказують щадяще діяння на продукт який переробляється, їх використовують для формування продукту з ніжною консистенцією.

Валкові екструдери застосовують в машинах без матриць, шестеренчасті – для формування однорідних та гомогенних матеріалів в машинах з матрицями.

Продуктивність шнекового екструдера визначається взаємодією нагнітача та формуючої голівки. Розхідно-напірна характеристика (РНХ) нагнітача – залежність створюючого ним розходу матеріалу Q від протитиску Δp на виході, РНХ формуючого органу (матриці) – це функція розходу через отвори матриці від тиску в перед матричній камері.

Рис. 9.1. Класифікація екструдерів за типом основного робочого органу

Аналіз РНХ шнекового нагнітача та формувальної голівки дозволяє визначити продуктивність екструдера та тиску що розвивається при цьому на вході в матрицю для конкретного перетину шнек-матриці при заданій частоті обертання шнека.

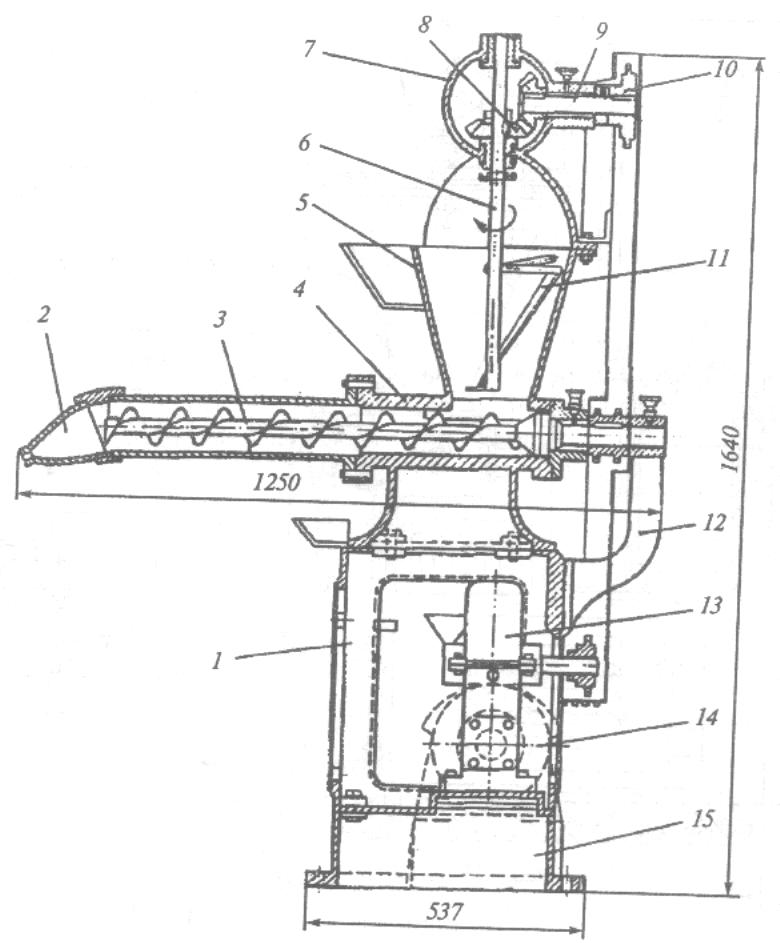

Екструдер МФБ-1 (рис. 9.2) складається з плити 15, станини 1 з кронштейном 12, електродвигуна 14, черв’ячного редуктора 13, корпуса 4 зі шнеком 3 та формувальної матриці 2, голівки 7 з парою конічних шестерень 8 та завантажувальної воронки 5 зі спіраллю 11.

В середині голівки 7 знаходяться горизонтальний вал 9 з конічною шестернею та привідною зірочкою 10, вертикальний вал 6 з конічною шестернею та спіраллю. Спіраль 11 подає масу в корпус 4 та безперервно перемішує її в завантажувальній воронці 5. Шнек 3 випресовує масу через формуючі канали матриці 2 у вигляді 5 безкінечних жгутів.

Рис. 9.2. Екструдер МФБ-1

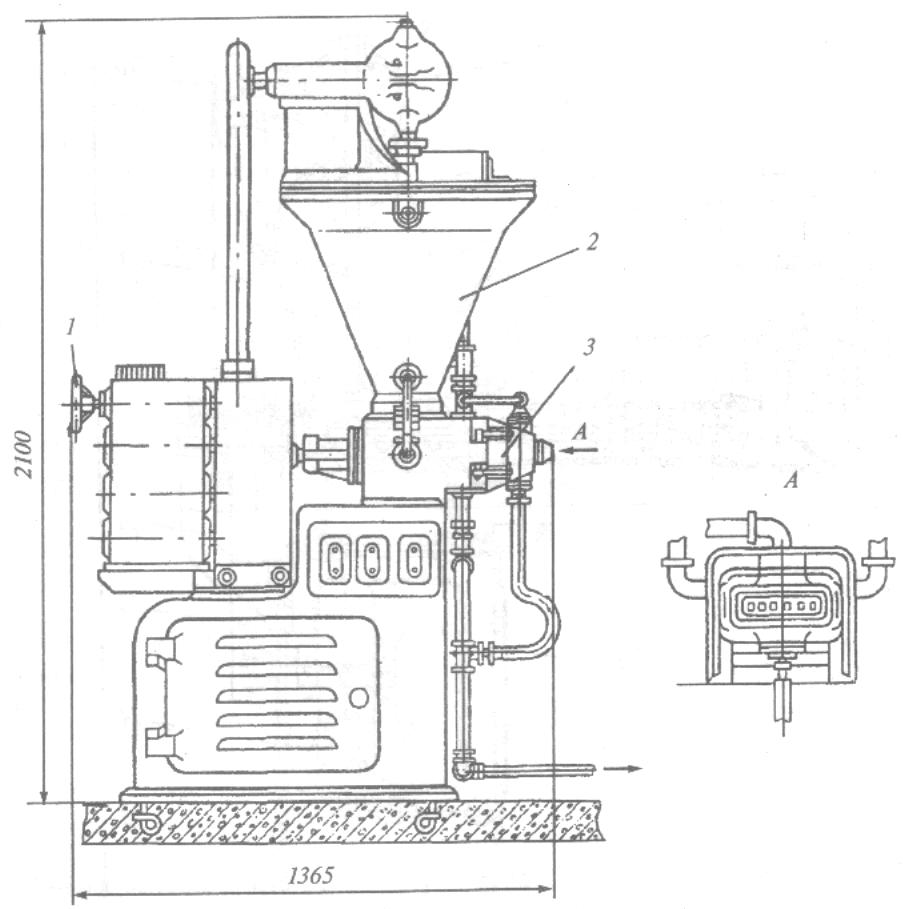

Двошнековий екструдер ШФК (рис. 9.3) відрізняється від екструдера МФБ-1 наявністю двох горизонтальних шнеків, що знаходяться в самостійних камерах. Шнеки нагнітають масу в загальну передматричну камеру 3. Маса виходить через шість чи вісім формувальних каналів. Частота обертання спіралі в завантажувальній воронці 2 змінюється рукояткою 1. Нагнітаючі шнеки мають постійну частоту обертання. При переході з формування жгутів круглого перетину на прямокутні, шнеки змінюють.

В шнекових екструдерах швидкість виходу жгутів через формувальні канали не одинакові. Для вирівнювання швидкостей збільшують довжину середніх формувальних каналів в порівнянні з крайніми, встановлюють додаткові опори перед середніми каналами або в самих каналах чи встановлюють більш високу температуру стінок крайніх формувальних каналів. Досягнути повної рівності швидкостей в усіх каналах дуже важко.

Рис. 9.3. Двошнековий екструдер ШФК