- •262000 «Технология изделий легкой

- •Содержание

- •Введение

- •1. Общие положения

- •1.1. Цель и основные задачи выпускной квалификационной работы

- •Глава II. Разработка бизнес-плана предприятия

- •Глава 1. Разработка бизнес-плана предприятия

- •1. Общие сведения

- •Глава II

- •2.1. Выбор и обоснованике моделей ……

- •2.1.1. Обоснование …….

- •По гост 7.1–2003

- •Типы линий, применяемые в проектировании одежды

- •2. Общие методические указания по оформлению выпускной квалификационной работы

- •Соловьева Семенова

- •3. Основная часть

- •3.1. Характеристика моделей изделия

- •3.2. Характеристика требований к материалам

- •3.2.3. Выбор материалов и режимов обработки изделия

- •3.2.4. Выбор методов обработки узлов изделия, характеристика технологического оборудования

- •Выбор методов обработки для изготовления изделий

- •3.2.5. Общая схема сборки изделия. Технологическая последовательность изготовления моделей

- •3.2.7. Проектирование многомодельного потока

- •3.2.7.1 Предварительный расчет швейного потока

- •3.2.7.2 Расчет условий согласования времени операций потока. Комплектование неделимых операций в организационные. Анализ комплектования

- •3.2.7.3 Технологическая схема швейного потока и ее анализ

- •3.2.8. Планировка технологического потока в швейном цехе

- •3.2.9. Технико - экономические показатели технологического потока

- •4. Предварительный расчет потока по изготовлению изделий

- •4.2. Расчет технологического потока

- •4.3. Составление технологической схемы разделения труда

- •5.1. Разработка инструкционно-технологической карты

- •5. Глава. Экономическое обоснование создания швейного предприятия

- •5. Глава Экономическое обоснование создания швейного предприятия

- •5.1. Определение размера предприятия и годового выпуска продукции.

- •5.2. Определение размера первоначального (стартового) капитала.

- •5.1. Определение размера предприятия и годового выпуска продукции

- •5.1.1. План производства и реализации продукции цеха

- •5.1.2. План предприятия по труду и кадрам

- •Определяем списочное и явочное количество рабочих

- •5.2. Определение размера первоначального стартового капитала

- •Средняя годовая заработная плата одного повременщика:

- •Расчет годового фонда заработной платы производственных рабочих цеха представлен в таблице 7.

- •Численность производственного персонала

- •Средние показатели по труду

- •5.2.1. Определение себестоимости и рентабельности

- •Оборудование, применяемое при изготовлении костюма женского

- •5.2.2. Производственная программа предприятия на год

- •Сводка оборудования по предприятию, амортизация этого обо рудования

- •5.2.4. Технико-экономические показатели проектируемого

- •Технико-экономические показатели проектируемого предприятия

- •5.2.5. Определение уровня интенсивности конкурентной борьбы. Определение уровня интенсивности конкурентной борьбы Определение уменьшения доли рынка в процентах (Δd)

- •Определение изменения уровня конкурентной борьбы Определение уменьшения доли рынка в процентах (Δd)

- •Определение увеличения уровня интенсивности конкурентной борьбы (I)

- •5.2. Технико-экономические показатели поток

- •5.3. Планировка потока по изготовлению моделей

- •5.4. Выполнение графической части

- •Список использованной литературы

- •Приложения

- •Тематика выпускных квалифицированных работ

- •Задание на выпускную квалификационную работу

- •Тема: «проектирование многомодельного швейного потока по изготовление пальто для женщин младшей возрастной группы»

- •Глава 1. Технологический этап проектирования потока

- •Глава 2. Предварительный расчет потока

- •Глава 3. Технико-экономические показатели

- •Структура

- •Приложения

- •Размеры рабочих столов

- •Рекомендуемая литература для выполнения вкр

- •428000, Чебоксары, к. Маркса, 38

- •428000, Чебоксары, к. Маркса, 38

3.2.4. Выбор методов обработки узлов изделия, характеристика технологического оборудования

Этот раздел является наиболее важным этапом проектирования, т.к. методы обработки определяют уровень качества исполнения изделий. Выбор методов обработки производят на основе изучения рекомендуемой литературы, действующей НТД, собственных предложений студента.

Из существующих многообразных методов обработки узлов, следует выбирать наиболее совершенные, современные, максимально экономичные, пригодные для рекомендуемых материалов.

Особое внимание следует уделить использованию методов параллельной и параллельно-последовательной обработки, повышению доли машинных работ, применению приспособлений малой механизации. При выборе и обосновании методов обработки необходимо:

– указать основание для выбора (например, техническое развитие производства, повышение качества изготовления изделия, использование современных технологий и материалов или ограниченные финансовые возможности предприятия на современном этапе и т.д.);

– обеспечить техническую и технологическую преемственность для сохранения достигнутого высокого уровня производства или с учетом перспективной ассортиментной политики;

– совершенствовать унификацию методов и приемов выполнения основных операций при обработке различных узлов одного и того же изделия;

– сохранить достигнутый на предприятии уровень качества обработки или повысить его;

– проверить наличие необходимого оборудования на предприятии или обосновать возможность приобретения нового оборудования, технологической оснастки, приспособлений малой механизации.

Структура процесса сборки изделия может быть наглядно представлена в виде схемы: описательной (блок-схемой, организационно-технической схемой), графической или в виде графа технологического процесса.

Выбор методов обработки для изготовления изделий

Перед выбором методов обработки необходимо ознакомиться с конструкцией деталей проектируемых моделей, а также с передовыми методами обработки.

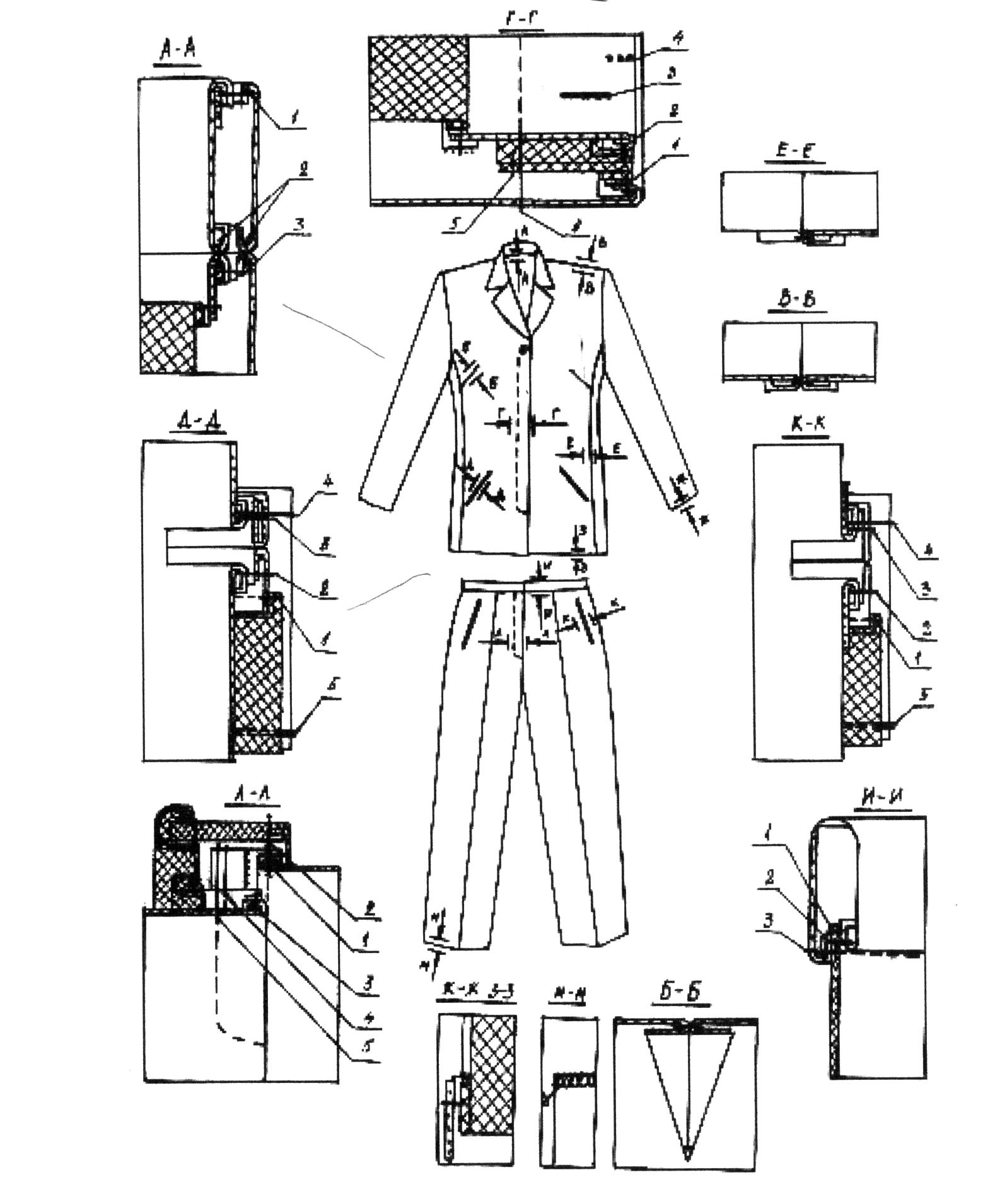

Рис.1. Методы обработки, используемые при

изготовлении модели

Разработку технологии изготовления модели начинают с выбора методов обработки отдельных узлов изделия. Для наиболее трудоемких и ответственных узлов изделия (борта, карманы, воротник и др.) проводится сравнение возможных методов обработки.

Необходимо выбирать наиболее прогрессивные методы обработки, обеспечивающие высокое качество изготовления изделий при малой затрате времени.

Наиболее прогрессивным является клеевой метод соединения деталей, с использованием средств малой механизации и нового технологического оборудования с числовым программным управлением.

Выбор способов обработки должен быть тесно увязан с назначением одежды и пошивочными свойствами материалов плотности, содержания химического волокна, толщины, растяжения, усадки, прочности и т.д.

При выборе способов обработки сопоставляют различные варианты, которые должны обеспечить улучшение качества продукции, сокращение затрат времени на обработку изделия, повышение производительности труда, уменьшение стоимости изготовления изделия, рациональное использование производственной площади и оборудования, рабочего времени исполнителя, облегчение условий труда исполнителей.

Эффективность применения выбранных способов обработки необходимо подтвердить расчетами.

На один из узлов изделия (по согласованию с руководителем) производится технико-экономическая оценка способов обработки по показателям:

– сокращение затрат времени;

– повышение производительности труда;

– коэффициент механизации обработки узла.

Выбранные методы обработки представляются в форме таблицы (см. табл. 10.)

Таблица 10

Таблица эффективности методов обработки узлов

Методы обработки |

Экономия |

||||||||

1 способ |

2 способ |

||||||||

№ п/п |

Наименование операции |

Время выполнения |

Оборудование |

№ п/п |

Наименование операции |

Время выполнения |

Оборудование |

времени |

прочее |

1 |

Обтачивание воротника |

30 |

1022– М |

1 |

|

30 |

1022–М |

160 |

Время, рабочая сила, электроэнергия |

2 |

Втачивание нижнего воротника в горловину |

90 |

1022–М |

2 |

Втачивание воротника с одновременным втач.иванием подкладки |

90 |

1022– М |

|

|

Экономическую эффективность методов обработки заданного узла определяют по следующим формулам:

Сокращение затрат времени (С з.в., %):

(Тс – Тн); C з.в. = ---------- 100 Тс

где, Тс – затраты времени по узлу при менее производительном способе обработки, с.

Тн–затраты времени по узлу при более производительном способе обработки, с.

Повышение производительности труда (П п.т., %):

(Т с – Т н )

П п.т.= --------------- 100

Тн

Коэффициент механизации обработки узла (косвенный показатель качества обработки) К мех определяют по формуле:

Тмех

К мех = --------

Тобщ

где, Тмех.– затраты времени на механизированные неделимые операции при обработке узла, с;

Тобщ – общие затраты времени на обработку узла, с.

Аналогично определяют снижение затрат времени и повышение производительности труда по всему изделию. При проектировании многофасонных потоков выбирают такие методы обработки, чтобы они были приемлемы в основном для обработки всех моделей, которые будут изготовляться на данном потоке.

Для окончательного выбора метода обработки узла необходимо выявить основные факторы, по которым тот или иной метод имеет достоинства. Значения показателей основных факторов, определяющих выбор рациональных методов обработки и оборудования, приводят в виде таблицы (см. табл. 11).

Таблица 11

Основные факторы, определяющие выбор рационального метода обработки

Наименование показателей |

Условное обозначен-ие |

Единицы измерен-ия |

Методы обработки |

|

1 способ |

2 способ |

|||

Трудоемкость узла |

Т общ |

с |

|

|

Сокращение затрат времени |

С. з. в. |

% |

|

|

Повышение производительности труда |

П. п.т. |

% |

|

|

Коэффициент механизации работ |

К. мех. |

– |

|

|

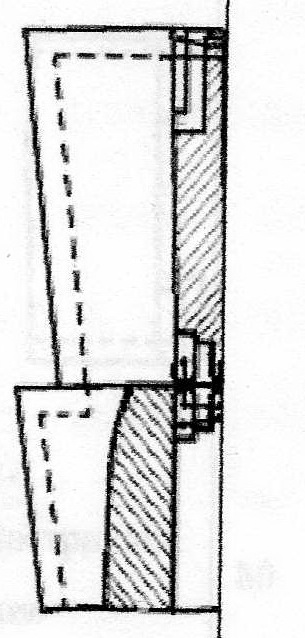

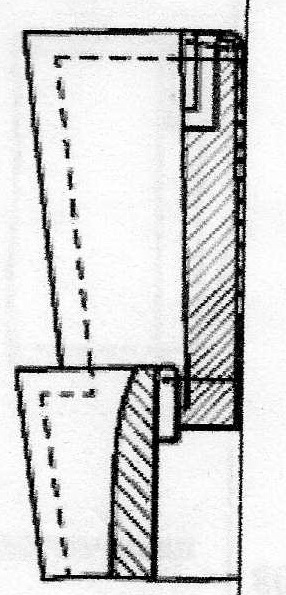

После выявления факторов, определяющих выбор рациональных методов обработки, следует указать: какие конкретно технологические операции исключаются (для машинных операций дать ссылку на номера машинных строчек в соответствии с рисунком разреза узла), перечислить имеющиеся изменения в конструкции узла и их влияние на эффективность проектируемого метода.

При использовании приспособлений малой механизации рассмотреть их влияние на экономичность метода и качество работы.

Требования к проектированию и представлению процесса сборки изделия:

– по возможности выделение этапов параллельной заготовки деталей и узлов, монтажа, заключительной отделки;

– концентрация максимального количества операций на этапе параллельной заготовки деталей и узлов, в том числе тех, которые определяют модельные особенности изделия;

– максимальная концентрация технологической обработки в деталях и узлах, развертывающихся на плоскости;

– заготовка деталей и узлов в соответствии с необходимостью их поступления на сборочные операции;

– унификация процессов заготовки узлов и их сборки для моделей различных конструктивных решений и из разных материалов.

В работе должна быть обоснована рациональность структуры сборки изделия, возможность и целесообразность выполнения отдельных требований.

На этапе анализа и выбора оборудования для реализации проектируемых технологических решений необходимо обязательно проверить соответствие назначения оборудования, его технических возможностей уровню производства и предъявляемым требованиям (по скорости или производительности, толщине перерабатываемых пакетов материалов, уровню автоматизации вспомогательных приемов, возможности установки приспособлений малой механизации или технологической оснастки и т.п.).

При комплектовании оборудования следует отдать предпочтение среди аналогов:

– оборудованию отечественных производителей или импортному, но представленному на отечественном рынке дилерскими фирмами;

–оборудованию минимального числа фирм-производителей;

– оборудованию, требующему коммуникационного обеспечения, уже имеющегося на предприятии (подачи сжатого воздуха, пара, наличия вакуум-отсоса, удаления отходов и т.п.);

– оборудованию, обеспечивающему более высокую производительность работы, автоматизацию вспомогательных приемов, более высокую точность обработки и качество выполнения операции.

Выбор оборудования, средств малой механизации должен быть произведён применительно к виду изделия, свойствам материалов и выбранной технологии пошива. Оборудование следует брать современных марок и классов, применяемых в массовом производстве одежды.

Характеристику выбранного оборудования, технологической оснастки и приспособлений малой механизации приведены в таблицах 12–16.

Таблица12

Характеристика оборудования, рекомендуемого при пошиве изделия

Назначение оборудования |

Вид обрабатываемых материалов |

Класс, тип, марка, предприятие изготовитель |

Вид строчки |

Максимальное число стежков в минуту |

Максимальная длина стежка, мм |

Максимальная толщина материала под лапкой, мм |

Дополнительные данные в зависимости от типа и назначения оборудования (расстояние между иглами), ширина обмётывания зигзага, вид и диаметр пуговиц и др.) |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Таблица 13

Приспособления малой механизации

Наименование и назначение приспособления |

Марка (номер) |

Схема шва |

На каких операциях используются |

|

|

|

|

Таблица 14

Технологическая характеристика прессового оборудования

Наименование оборудования, завод-изготовитель, марка (тип) |

Максимальное усилие прессования, кПа |

Вид нагрева |

Тип подушки |

Назначение |

Дополнительные данные |

|

|

|

|

|

|

Таблица 15

Технологическая характеристика утюгов

Наименование оборудования, завод-изготовитель |

Назначение |

Марка (тип) |

Температура нагрева, С |

Мощность, кВт |

Нагревательный элемент |

Габариты, мм |

Масса, кг |

|

|

|

|

|

|

|

|

Таблица 16

Технологическая характеристика утюжильных столов

Наименование оборудования, завод-изготовитель |

Марка (тип) |

Тип нагреваповерхности |

Температура нагрева поверхности, С |

Время разогрева, мин |

Габариты, мм |

Средства технологической оснастки (холодки, подушки, пкульверизатор) |

||

длина |

ширина |

высота |

||||||

|

|

|

|

|

|

|

|

|

После выявления факторов, определяющих выбор рациональных методов обработки, следует указать: какие конкретно технологические операции исключаются (для машинных операций дать ссылку на номера машинных строчек в соответствии с рисунком разреза узла), перечислить имеющиеся изменения в конструкции узла и их влияние на эффективность проектируемого метода. При использовании приспособлений малой механизации рассмотреть их влияние на экономичность метода и качество работы.

На один из узлов по оптимальному методу составляется инструкционная карта по форме таблицы 16 (допускается приводить в приложении).

Таблица 17

Инструкционная карта на обработку

(наименование узла)

Номер неделимой операции |

Технические условия выполнения операции |

Специальность |

Разряд |

Затраты времени, с |

Оборудование, приспособления малой механизации |

|

|

|

|

|

|

Обтачивание

воротника

Обтачивание

воротника