- •262000 «Технология изделий легкой

- •Содержание

- •Введение

- •1. Общие положения

- •1.1. Цель и основные задачи выпускной квалификационной работы

- •Глава II. Разработка бизнес-плана предприятия

- •Глава 1. Разработка бизнес-плана предприятия

- •1. Общие сведения

- •Глава II

- •2.1. Выбор и обоснованике моделей ……

- •2.1.1. Обоснование …….

- •По гост 7.1–2003

- •Типы линий, применяемые в проектировании одежды

- •2. Общие методические указания по оформлению выпускной квалификационной работы

- •Соловьева Семенова

- •3. Основная часть

- •3.1. Характеристика моделей изделия

- •3.2. Характеристика требований к материалам

- •3.2.3. Выбор материалов и режимов обработки изделия

- •3.2.4. Выбор методов обработки узлов изделия, характеристика технологического оборудования

- •Выбор методов обработки для изготовления изделий

- •3.2.5. Общая схема сборки изделия. Технологическая последовательность изготовления моделей

- •3.2.7. Проектирование многомодельного потока

- •3.2.7.1 Предварительный расчет швейного потока

- •3.2.7.2 Расчет условий согласования времени операций потока. Комплектование неделимых операций в организационные. Анализ комплектования

- •3.2.7.3 Технологическая схема швейного потока и ее анализ

- •3.2.8. Планировка технологического потока в швейном цехе

- •3.2.9. Технико - экономические показатели технологического потока

- •4. Предварительный расчет потока по изготовлению изделий

- •4.2. Расчет технологического потока

- •4.3. Составление технологической схемы разделения труда

- •5.1. Разработка инструкционно-технологической карты

- •5. Глава. Экономическое обоснование создания швейного предприятия

- •5. Глава Экономическое обоснование создания швейного предприятия

- •5.1. Определение размера предприятия и годового выпуска продукции.

- •5.2. Определение размера первоначального (стартового) капитала.

- •5.1. Определение размера предприятия и годового выпуска продукции

- •5.1.1. План производства и реализации продукции цеха

- •5.1.2. План предприятия по труду и кадрам

- •Определяем списочное и явочное количество рабочих

- •5.2. Определение размера первоначального стартового капитала

- •Средняя годовая заработная плата одного повременщика:

- •Расчет годового фонда заработной платы производственных рабочих цеха представлен в таблице 7.

- •Численность производственного персонала

- •Средние показатели по труду

- •5.2.1. Определение себестоимости и рентабельности

- •Оборудование, применяемое при изготовлении костюма женского

- •5.2.2. Производственная программа предприятия на год

- •Сводка оборудования по предприятию, амортизация этого обо рудования

- •5.2.4. Технико-экономические показатели проектируемого

- •Технико-экономические показатели проектируемого предприятия

- •5.2.5. Определение уровня интенсивности конкурентной борьбы. Определение уровня интенсивности конкурентной борьбы Определение уменьшения доли рынка в процентах (Δd)

- •Определение изменения уровня конкурентной борьбы Определение уменьшения доли рынка в процентах (Δd)

- •Определение увеличения уровня интенсивности конкурентной борьбы (I)

- •5.2. Технико-экономические показатели поток

- •5.3. Планировка потока по изготовлению моделей

- •5.4. Выполнение графической части

- •Список использованной литературы

- •Приложения

- •Тематика выпускных квалифицированных работ

- •Задание на выпускную квалификационную работу

- •Тема: «проектирование многомодельного швейного потока по изготовление пальто для женщин младшей возрастной группы»

- •Глава 1. Технологический этап проектирования потока

- •Глава 2. Предварительный расчет потока

- •Глава 3. Технико-экономические показатели

- •Структура

- •Приложения

- •Размеры рабочих столов

- •Рекомендуемая литература для выполнения вкр

- •428000, Чебоксары, к. Маркса, 38

- •428000, Чебоксары, к. Маркса, 38

4.3. Составление технологической схемы разделения труда

Исходными данными для составления технологической схемы потока являются: технологическая последовательность обработки изделия; такт потока, по которому рассчитывают условия согласования; тип потока и вид запуска (см. табл. 16).

Комплектование неделимых операций в организационные проводят с целью определения объёма работы по каждой организационной операции в соответствии с тактом потока.

Экономически целесообразно, чтобы технологические операции, составляющие организационную, выполнялись на одном и том же оборудовании, с помощью одних и тех же приспособлений, требовали одних и тех же режимов обработки, т.е. технологически не делимые операции, составляющие организационную, должны быть технологически сходными.

При комплектовании некоторые организационные операции могут получиться с отклонением от такта. Точное согласование этих операций проводится применением ряда мероприятий: изменением способов обработки, применением более совершенного оборудования и приспособлений, изменением технологического режима и оборудования, объединением или расчленением операций с выделением основных функций и вспомогательных.

Если отклонение от такта потока принять равным 10%, то расчетное время выполнения организационной операции равно: t p = (0,90 – 1,10) τ , это основное условие согласования времени операций для потока, где изготавливается один вид или модель изделия.

Согласование времени организационных операций. Производственные требования к согласованию времени операций потока для разных типов потока имеют свои особенности. Основными требованиями из них являются:

Соблюдать последовательность и неделимость технологических операций в соответствии с составленной технологической последовательностью обработки изделия для обеспечения высокого качества обработки и прямоугольного движения деталей.

2. Объединять неделимые операции смежных разрядов или разных по разряду и по виду работ для полного использования квалификации рабочего и оборудования.

3. Объединять неделимые операции в одну организационную по технологической целесообразности.

4. Число кратных операций должно быть минимальным, так как их наличие требует дополнительного адресования изделий по рабочим местам.

При комплектовании организационных операций наряду с выполнением условий согласования необходимо учитывать следующие условия:

– последовательность организационных операций должна соответствовать технологической последовательности обработки изделия;

– технологически неделимые операции должны быть объединены в одну организационную операцию с учетом однородности используемого оборудования, техоснастки, режимов обработки, тарифного разряда работ и т. п. (допускается объединение работ смежных разрядов);

– организация труда должна быть рациональной (исключающей монотонность в работе, обеспечивающей удобство выполнения операций и т.п.).

Скомпоновав организационные операции, устанавливают затрату времени на их выполнение (сумма затрат на технологически неделимые операции, входящие в организационную). Далее выбирают конкретное оборудование и средства техоснастки, устанавливают режимы обработки. Потом рассчитывают норму выработки и число рабочих (расчетное и фактическое).

При комплектовании организационных операций необходимо также обеспечить синхронизацию этих операций с тактом потока. Синхронизации (приближения продолжительности организационной операции к такту потока) можно достичь:

– изменением состава организационной операции. При этом можно добавить или убрать технологически неделимые операции (если это возможно);

– выбором более совершенных оборудования и средств малой механизации;

– выбором более совершенных технологических приемов; подбором исполнителей с учетом их индивидуальных качеств и квалификации.

Распределение организационных операций по секциям и закрепление деталей кроя изделия по группам обработки зависят от степени прерывности и определяются организационной формой потока (секционный или несекционный поток).

При распределении организационных операций по секциям выполняют следующие условия:

– выделяют организационные операции в заготовительную секцию так, чтобы после обработки деталей и узлов получить полуфабрикаты, готовые к монтажу изделия;

– выделяют организационные операции в монтажную секцию так, чтобы после обработки полуфабрикатов получить изделие;

– концентрируют специальное оборудование для обеспечения его полной загрузки.

При отборе и закреплении деталей кроя изделия за группами (при организации подетально-групповых участков в заготовительной секции) следует обеспечить:

–

– возможность полной обработки деталей в группе; близкую затрату времени на обработку деталей в организуемых группах;

– максимальную загрузку оборудования.

Комплектование неделимых операций в организационные представляют в форме таблицы (см. табл. 17.)

Таблица 17–Согласование затрат времени

на выполнение операций

Номер организационной операции |

Номера неделимых операций |

Затраты времени на неделимые операции, с |

Специальность

|

Разряд |

Затраты времени на организационные операции, с |

Количество рабочих, чел. |

Оборудование приспособления, инструменты |

|

Расчетное |

фактичесское |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

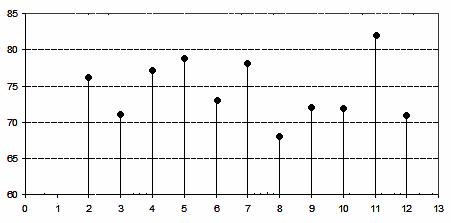

Далее составляют график согласования (график синхронности). График показывает загрузку по каждой организационной операции потока. На оси ординат откладывают значения такта и допустимых отклонений от такта, проводят горизонтали. На оси абсцисс – равные отрезки и ставят точки. Около каждой точки пишут номер организационной операции. Из этих точек проводят перпендикуляры, на которых откладывают затрату времени на выполнение организационных операций; получают координаты операции. Если операция кратная, то на перпендикулярах откладывают время, приходящееся на одного исполнителя. График согласования операций представлен на рисунке (см. рис. 2).

τ (Такт)

Номер организационной

операции

.

Номер

организационной

операции

После построения графика его оценивают с точки зрения равномерности загрузки всего потока, каждой секции и по каждой операции.

Для определения степени загруженности потока, т. е. соответствия затрат времени на организационные операции такту потока, рассчитывают коэффициент их согласования.

Коэффициент согласования рассчитывают по формуле: Кс = Т/Кф τ, где Т – трудоемкость изготовления изделия, с; Кф– фактическое число рабочих; τ –такт потока, с. Если Кс < 1, то на потоке больше организационных операций с затратой времени меньшей, чем такт потока (поток недогружен), а если Кс > 1, то на потоке больше организационных операций с затратой времени большей, чем такт потока (поток перегружен).

Пример: Определим коэффициент согласования Кс на потоке с выпуском 300 ед. в смену, у которого τ = 92 с, Т= 8000 с, Кф = 84 чел.

Определим коэффициент согласования Кс=Т/(Кфτ);

Кс = 8000 / (84 • 92) = 1,03

Коэффициент согласования превышает допустимые пределы отклонения. Поэтому произведем уточнение такта потока, для чего примем Кс = 1 и определим новый такт:

1 = Т (К ф τ '); τ = 8000 / 84 = 95 с.

Пересчитаем выпуск потока в смену М по уточненному такту τ . М = R / τ; М = 29 520 / 95 = 310 ед

Технологическая схема разделения труда представлена в таблице 18.

Таблица 18 – Технологическая схема разделения труда

одномодельного потока

Наименование изделия ……………………………….

Расчетная мощность М, единиц в смену……………..

Такт потока, с ………………………………………….

Число рабочих на потоке ……………………………..

Время изготовления изделия, с……………………

Оборудования, приспособления и инструменты |

10 |

Cs–371 |

Cs–371 |

Cs–371 |

Cs–371 |

Cs–371 |

Cs–371 |

|

Число рабочих

|

Фактическое Nф |

9 |

|

|

|

|

|

|

Расчетное Nр=tорг.оп./такт |

8 |

|

|

|

|

|

1,01 |

|

Норма выработки за смену R/t орг. оп. |

7 |

|

|

|

|

|

97,6 |

|

Затраты времени, на организционн-е операции |

6 |

135 |

90 |

25 |

20 |

25 |

29 |

|

Разряд организационной операции |

5 |

4 |

4 |

4 |

4 |

4 |

4 |

|

Специальность организационной опера-ции |

4 |

П |

П |

П |

П |

П |

П |

|

Содержание организационной операции, состоящих из неделимых операций |

3 |

Дублирование полочек |

Дублирование нижнего воротника |

Дублирование припуска накладного кармана |

Дублирование листочки кармана |

Дублирование обтачек кармана |

Итого операций: |

|

Номера технологически неделимых операций |

2 |

4 |

5 |

7 |

8 |

9 |

|

|

Номер организационной операции |

1 |

|

|

|

|

|

|

|

Технологическая схема разделения труда заполняется и подводятся итоги по каждой графе по секциям, группам (если они есть) и по всему потоку. После составления технологической схемы разделения труда потока проводят ее анализ расчетным и графическим методами. Далее представим сводку рабочей силы и сводку оборудования потока, исходя из схемы разделения труда в табличной форме (см. таблицы 19, 20).

Таблица 19

Сводка рабочей силы

Разряд |

Время на выполнение работ по специальности |

Общее время |

Кол-во рабочих |

Сумма разрядов |

Тарифный коэффициент |

Сумма тарифных коэффициентов |

||||

Р |

М |

СМ |

У |

П |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

1 |

- |

- |

- |

- |

- |

- |

- |

- |

1,0 |

|

2 |

- |

- |

- |

- |

- |

- |

- |

- |

1,096 |

|

3 |

1040 |

- |

- |

- |

- |

1040 |

3,6 |

10,8 |

1,212 |

4,36 |

4 |

255 |

3251 |

1400 |

- |

4089 |

8995 |

30,9 |

123,6 |

1,346 |

41,59 |

5 |

2568 |

636 |

1366 |

- |

- |

4570 |

15,7 |

78,5 |

1,558 |

24,46 |

Итого времени по спец. |

3863 |

3887 |

2766 |

- |

4089 |

14605 |

|

212,9 |

|

70,40 |

Кол-во рабочих |

13,3 |

13,4 |

9,5 |

- |

14,1 |

|

50,2 |

|

|

|

Уд. вес кол-ва раб. |

26 |

27 |

19 |

- |

28 |

100% |

|

|

|

|

Далее определяют сводку оборудования для потока (см. табл. 20).

Таблица 20 – Сводка оборудования потока

№ п/п |

Наименование оборудования, фирма изготовитель |

Основное |

Запасные |

Всего |

1 |

2 |

3 |

4 |

5 |

1 |

Рабочий стол |

12 |

2 |

14 |

2 |

1022- М «Орша» |

12 |

2 |

14 |

3 |

51- 2845 «Агат» |

2 |

1 |

3 |

4 |

51- А «Подольск» |

1 |

1 |

2 |

5 |

302 «Подольск» |

1 |

1 |

2 |

6 |

852х38 «Подольск» |

1 |

– |

1 |

7 |

2222 – М «Орша» |

1 |

– |

1 |

|

Итого |

30 |

11 |

42 |

Далее следует написать выводы по главе с результатами расчетов.