- •Конструкция и летная эксплуатация авиадвигателя самолета da 42

- •Оглавление

- •Глоссарий

- •Введение

- •Тема 1. Общая характеристика и основные данные двигателя

- •1.1. Основные технические данные, ограничения по режимам, краткая характеристика двигателя и его систем

- •1.2. Система индикации параметров двигателя

- •1) Страница system (система)

- •2) Страница engine (двигатель) (отображается по умолчанию)

- •3) Страница fuel (топливо)

- •Тема 2. Общие сведения о конструкции и работе основных узлов двигателя

- •2.1. Компоновка двигателя, функциональные группы: состав, назначение

- •2.2. Состав, назначение, общие сведения о конструкции и принципе работы агрегатов

- •2.3. Турбокомпрессор

- •2.4. Система охлаждения двигателя

- •Тема 3. Силовая установка

- •3.1. Состав, назначение, общие сведения о конструкции и принципе работы агрегатов силовой установки

- •Двигатель тае 125-02 Воздухозаборник охлаждения Двигателя

- •Внешний трос управления

- •3.2. Выхлопная система

- •3.3. Система дренажа гондолы двигателя

- •Шланг Суфлирования Червячный хомут Червячный хомут

- •3.4. Система управления двигателем

- •Тема 4. Масляная система

- •Масляный поддон

- •Тема 5. Система подачи и регулирования топлива

- •Тема 6. Система запуска двигателя

- •Тема 7. Воздушный винт и система управления им

- •Тема 8. Летная эксплуатация двигателя и его систем

- •8.1. Подготовка двигателя к запуску

- •8.2. Действия при возникновении отказа двигателя и неисправностях его функциональных систем в полете

- •1. Предупредительные сигналы/общая информация

- •2. L/r ecu a fail (неисправность блока управления левым/правым двигателем а)

- •Тема 1. Общая характеристика и основные данные двигателя

- •Тема 2. Основные сведения о конструкции и работе основных узлов двигателя

- •Тема 3. Силовая установка

- •Тема 4. Масляная система

- •Тема 5. Система подачи и регулирования топлива

- •Тема 6. Система запуска

- •Тема 7. Воздушный винт и система управления им

- •Тема 8. Летная эксплуатация двигателя и его систем

- •Заключение

- •Библиографический список

Тема 2. Общие сведения о конструкции и работе основных узлов двигателя

2.1. Компоновка двигателя, функциональные группы: состав, назначение

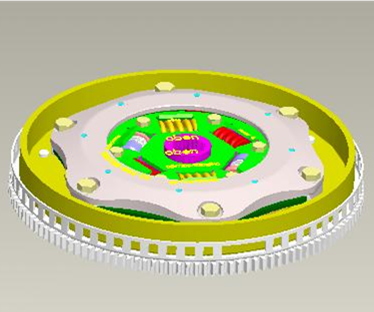

Двигатель CENTURION 2.0 представляет собой однорядный четырехцилиндровый четырехтактный дизельный двигатель с двумя верхними распределительными валами (DOHC) и с жидкостным охлаждением. Клапаны управляются толкателями. Дизельный двигатель работает по принципу непосредственного впрыска и оснащен общей топливной рампой форсунок и системой турбонаддува. Для управления двигателем используется электронная система управления FADEC. Привод воздушного винта осуществляется через встроенный редуктор (i = 1,69) с системой механического демпфирования |

Рис. 5. Муфта сцепления двигателя Centurion 2.0 |

вибраций и расцепляющим механизмом защиты от перегрузок (муфтой сцепления – рис. 5). Двигатель оснащен электрическим стартером и генератором переменного тока. |

|

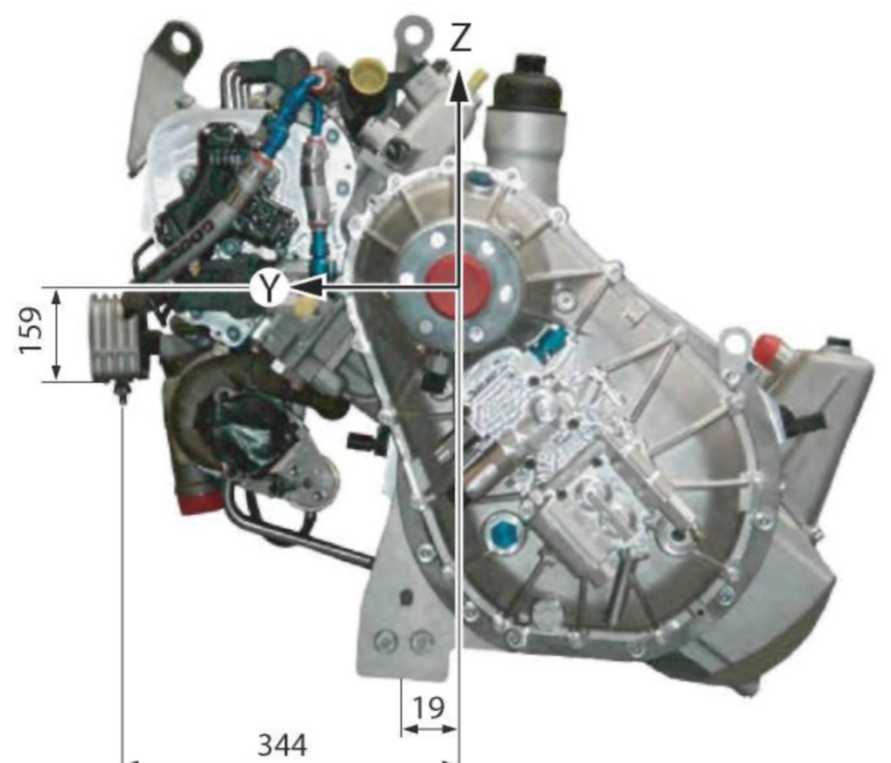

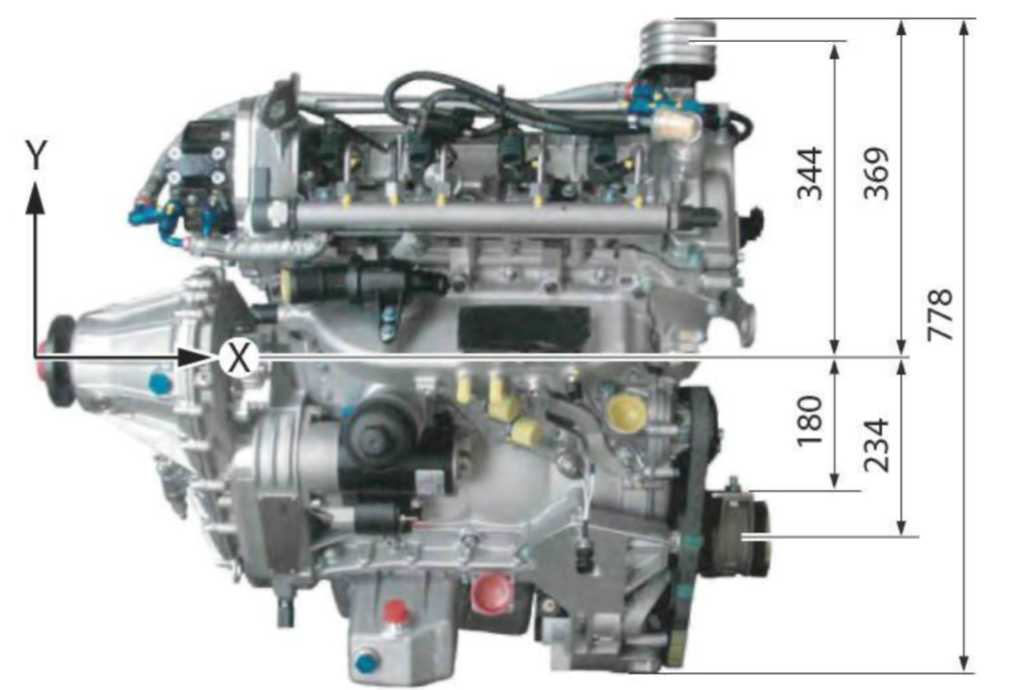

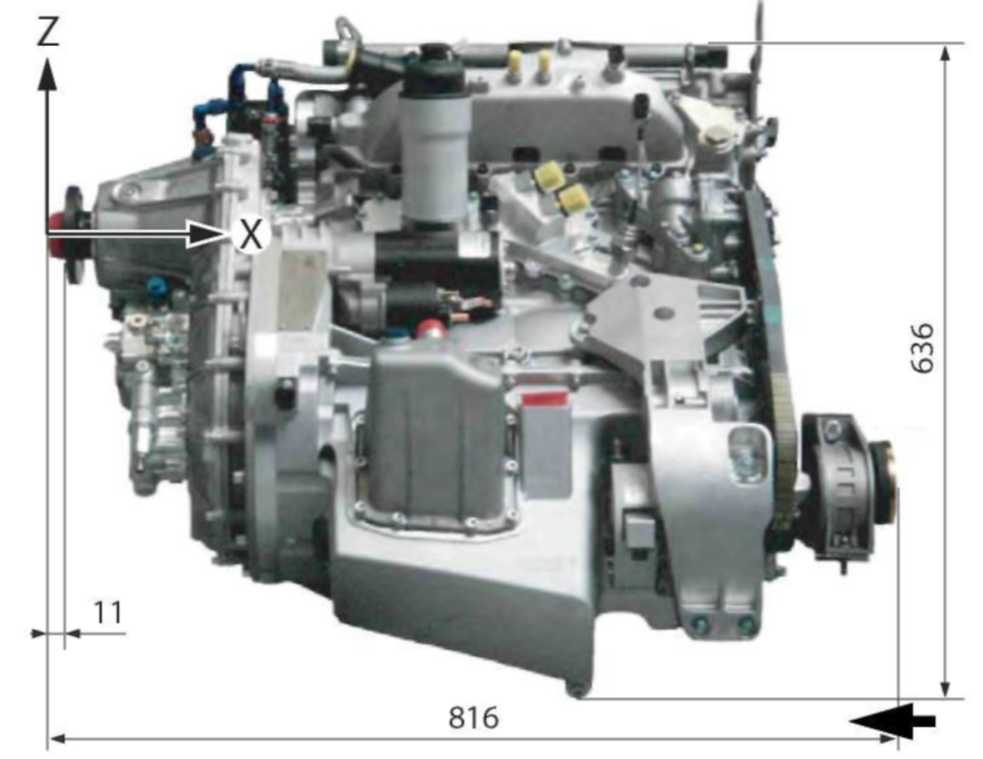

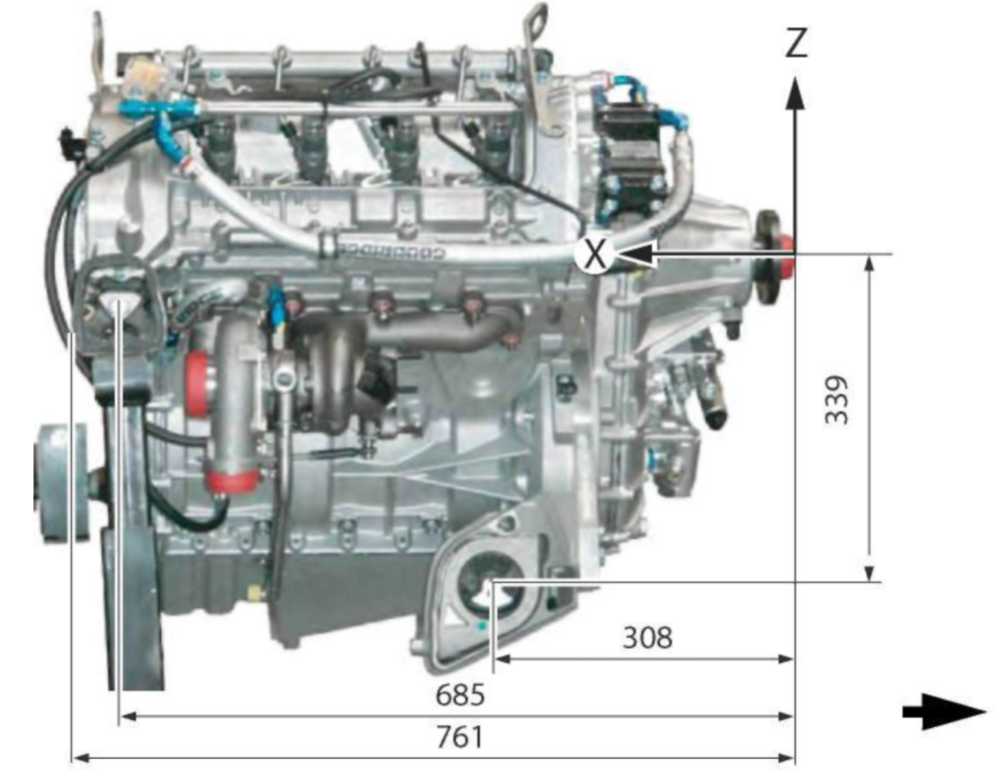

Объем поставки. В объем поставки двигателя CENTURION 2.0 входят следующие детали и узлы: турбокомпрессор, встроенный регулятор числа оборотов воздушного винта, генератор, стартер, система электронного управления двигателем с полной ответственностью (FADEC), жгут электропроводов, все исполнительные механизмы и датчики, необходимые для работы двигателя, вакуумный насос, водяной насос, узлы крепления двигателя, система впрыска, топливоподкачивающий насос и топливный насос высокого давления, масляный насос, редуктор (рис. 6).

а б

в г

Рис. 6. Двигатель CENTURION 2.0 (размеры в мм):

а – вид спереди; б – вид сверху; в – вид слева; г – вид справа

2.2. Состав, назначение, общие сведения о конструкции и принципе работы агрегатов

Двигатель в сборе. Объем двигателя – 1 991 см3, рабочий объем каждого цилиндра составляет 498 см3. Двигатель вырабатывает мощность 99 кВт при 2 300 об/мин (скорость вращения воздушного винта) и имеет статическую степень сжатия 18:1.

Преобразование тепловой энергии в механическую совершается при непрерывном изменении состояния рабочего тела - газа. Все эти изменения в авиационном поршневом двигателе можно разделить на пять самостоятельных, последовательно чередующихся процессов.

Вначале цилиндр двигателя заполняется свежей горючей смесью - происходит процесс, называемый впуском. Вслед за тем смесь сжимается. Если в конце впуска смесь занимала полный объем цилиндра, то в конце процесса сжатия объем ее становится равным объему камеры сжатия.

Около ВМТ смесь поджигается и сгорает. Во время горения выделяется много тепла. Как известно, при увеличении температуры возрастает давление газов.

Под действием такого высокого давления поршень движется от ВМТ к НМТ. Газы расширяются и производят полезную работу. Таким образом, в процессе расширения происходит преобразование тепловой энергии в механическую энергию.

После процесса расширения наступает процесс выпуска, в течение которого цилиндр очищается от продуктов сгорания и подготовляется 'к очередному наполнению свежей горючей смесью, а следовательно, к повторению перечисленных выше процессов.

Таким образом, рабочее тело (газы) в цилиндре двигателя совершает определенный круг процессов, возвращаясь, каждый раз в первоначальное состояние. Такое сочетание процессов называется циклом.

Циклом называется ряд следующих друг за другом процессов, в результате которых рабочее тело (газ) возвращается в первоначальное состояние.

Действительный рабочий цикл авиадвигателя может быть осуществлен либо за один оборот коленчатого вала, что соответствует двум ходам поршня, либо за два оборота коленчатого вала, т. е. за четыре хода поршня. В том и другом случаях за один ход поршня совершается только часть рабочего цикла, называемая тактом.

Тактом называется часть рабочего цикла, совершаемая за один ход поршня.

Все двигатели внутреннего сгорания по числу тактов в каждом цикле можно разделить на 2 класса: четырехтактные и двухтактные двигатели.

Двигатель, в котором рабочий ход совершается в течение двух ходов поршня, называется двухтактным двигателем. Двигатель, в котором рабочий цикл совершается в течение четырех ходов поршня, называется четырехтактным.

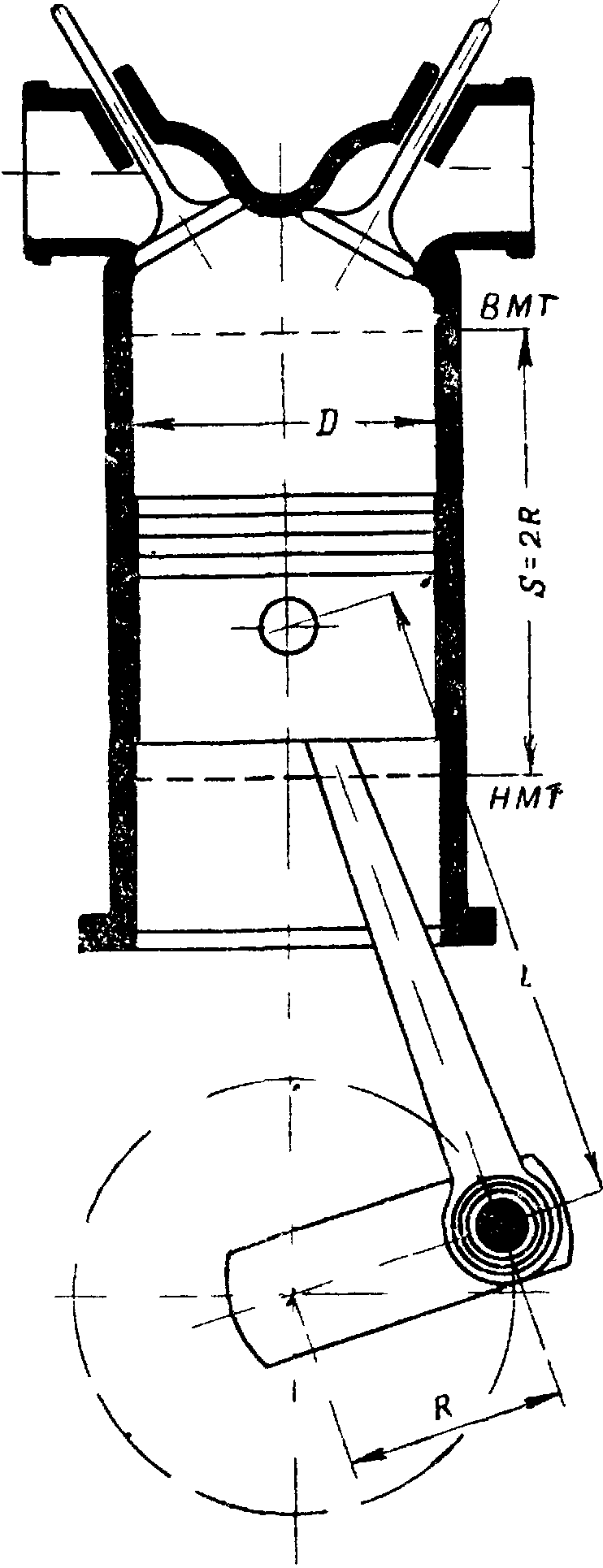

В четырехтактном двигателе такты чередуются в следующем порядке (рис. 6):

1. Такт впуска -поршень движется от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ); клапаны впуска открыты, а клапаны выпуска закрыты; в цилиндр поступает свежая горючая смесь. Такт впуска начинается при положении поршня в ВМТ и кончается при положении поршня в НМТ.

2. Такт сжатия - поршень движется от НМТ к ВМТ; клапаны впуска и выпуска закрыты; горючая смесь в цилиндре сжимается и около ВМТ воспламеняется и сгорает. Такт сжатия начинается в НМТ и кончается в ВМТ.

3. Такт расширения - газы, имеющие высокие температуру и давление, расширяются и передвигают поршень от ВМТ к НМТ. В этом такте совершается полезная работа, необходимая для приведения в действие кривошипно-шатунного механизма, а поэтому такт расширения называют также рабочим ходом.

4. Такт выпуска - поршень движется от НМТ к ВМТ, клапаны выпуска открыты, а клапаны впуска закрыты, продукты сгорания выталкиваются поршнем из цилиндра. Такт выпуска начинается в НМТ и кончается в ВМТ.

Картер. Картер служит основанием, к которому крепятся основные детали и агрегаты двигателя, и связывает все детали и агрегаты двигателя в один целостный механизм.

Алюминиевый картер изготовлен методом литья под давлением с использованием втулок из ковкого железа, диаметр цилиндра – 83 мм. Расстояние между центрами цилиндров – 90 мм. Крышки коренных подшипников картера закреплены двумя болтами для обеспечения максимальной прочности. При нормальной работе давление цилиндра не превышает 165 бар.

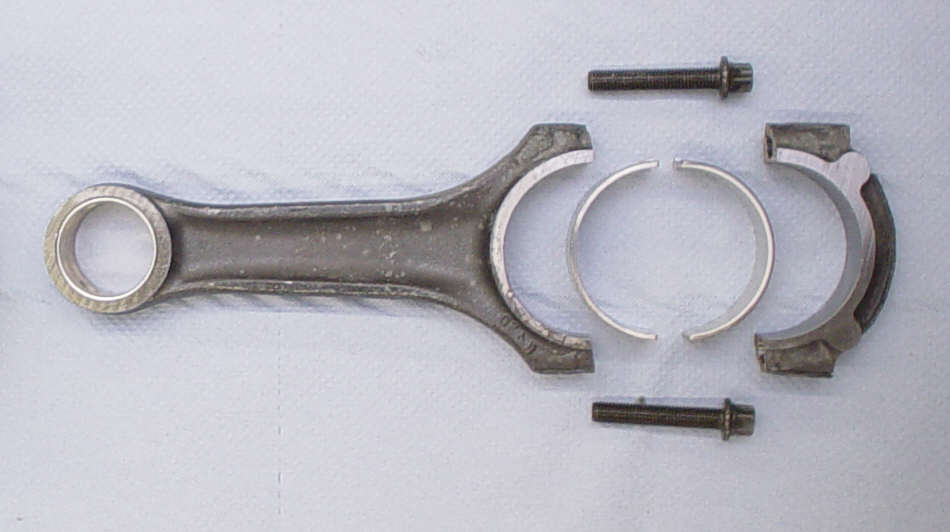

Кривошипно - шатунный механизм является основным звеном, воспринимающим работу газовых сил в цилиндре и передающим ее для использования, состоящий из поршня, шатуна и кривошипа коленчатого вала (рис. 7).

При работе двигателя детали кривошипно-шатунного механизма совершают разные движения. Поршень совершает прямолинейно-возвратное движение. Для приведения в действие винта прямолинейно-возвратное движение поршня необходимо преобразовать во вращательное движение. Такое преобразование происходит при помощи шатуна и кривошипа.

Рис. 7 Схема кривошипно-шатунного механизма.

Коленчатый вал. Ход коленчатого вала – 92 мм, диаметр коренной шейки – 55 мм, диаметр шатунной шейки – 50 мм. Маховик – одномассовый. Коленчатый вал воспринимает работу поршней и передает ее на винт. Он относится к числу наиболее нагруженных деталей двигателя, а поэтому изготовляется из высококачественных сталей и тщательно обрабатывается. Коленчатые валы авиационнх двигателей имеют различное число кривошипов и выполняются целыми. Такая конструкция возможна благодаря тому, что кривошипная головка шатуна разъемная. Шатуны изготовлены из кованой стали. Шатун соединяет поршень с коленчатым валом и передает работу газовых сил коленчатому валу, приводя его во вращение. Шатун принадлежит к числу наиболее нагруженных деталей двигателя, а поэтому он изготовляется из специальных сталей и тщательно обрабатывается. В шатуне различают поршневую (верхнюю) головку, кривошипную (нижнюю) головку и стержень, соединяющий обе головки (рис. 8). Верхняя головка шатуна шарнирно сочленяется с поршневым пальцем; она изготовляется неразъемной (целой). Кривошипная головка надевается на шатунную шейку коленчатого вала. У рядных двигателей кривошипная головка в большинстве случаев выполняется разъемной, у звездообразных целой. Однако встречаются разъемные нижние головки шатунов у звездообразных двигателей. Стержень шатуна, как правило, имеет двутавровое сечение. Диаметр отверстия нижней головки шатуна – 55 мм, диаметр втулки верхней головки шатуна – 28 мм. В случае перегрузки шатун мо- |

|||

Рис. 8. Шатун |

жет сократиться в длину, но не проявляет тенденции к искривлению. Шатуны выковываются одной заготовкой, затем нижняя головка раскалывается, чтобы соприкасающиеся поверхности идеально совмещались в сборе. Шатуны крепятся болтами М7 и сориентированы вдоль оси поршня. Длина шатуна составляет 147,85 мм. |

||

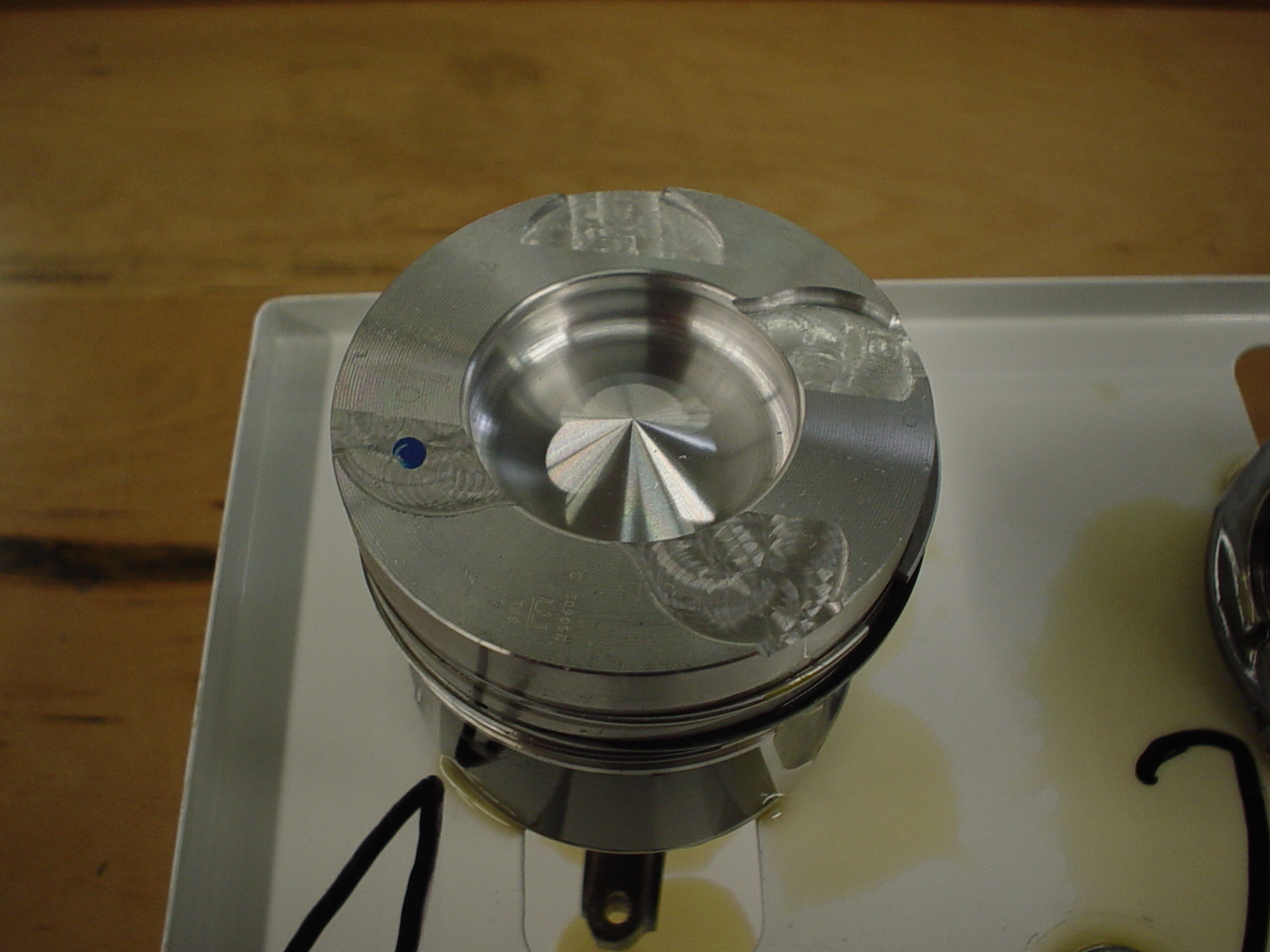

Рис. 9 Поршень |

Поршни (рис. 9). Алюминиевые поршни имеют специальные стальные вкладыши в канавке маслосъемного кольца и вентиляционный канал. Специальные хромированные керамические кольца гарантируют хорошую износоустойчивость. |

||

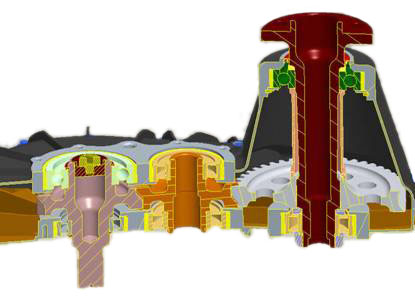

Рис. 10 Головка цилиндров двигателя Centurion 2.0 |

Головка цилиндров (рис. 10). Четырехклапанная головка цилиндров с диаметрально расположенными клапанами отлита из алюминия. Головка цилиндров имеет две водяные рубашки, которые снижают температуру в критических областях вокруг седел выпускных клапанов и форсунки ниже 200 ºС. Роликовые толкатели с гидравлическим регулированием, приводящие в движение клапаны, изготовленные из жаропрочного никелевого сплава, |

||

обеспечивают повышение КПД и надежности двигателя за счет уменьшения трения. Прокладка головки цилиндров изготовлена из стали и имеет трехслойную конструкцию. |

|||

|

|

||

|

|||

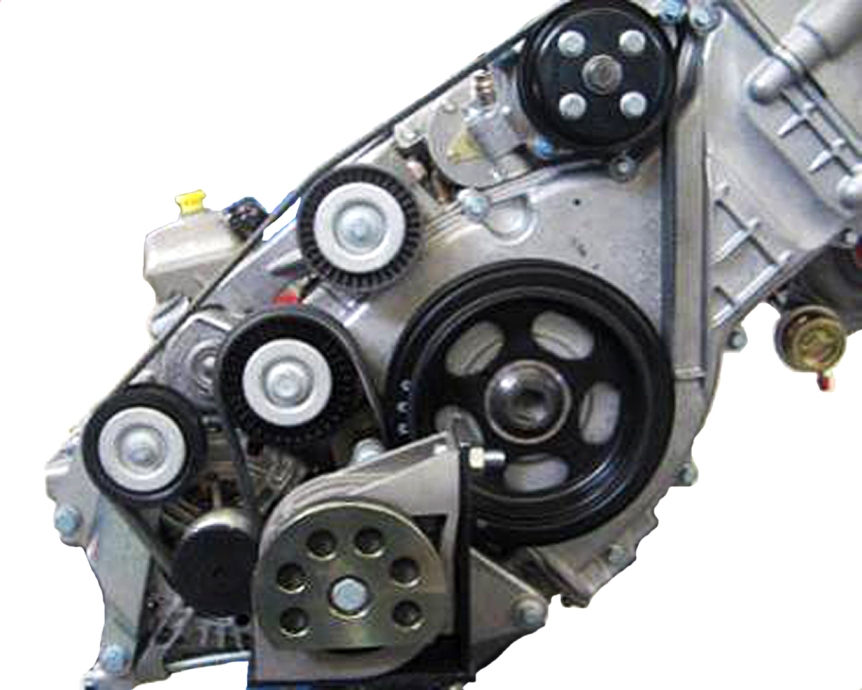

Поликлиновый ремень (рис. 10). Основная характеристика:

Распределительные валы (рис. 11), выкованные из стали, изготовлены методом глубокого сверления. Привод распределительного механизма осуществляется |

Рис. 10. Поликлиновый ремень |

однорядной цепью. Профили кулачков распределительного вала обеспечивают поднятие впускного клапана на 8,5 мм, а выпускного клапана – на 8 мм. |

|

Рис. 11. Распределительные валы двигателя Centurion 2.0

Клапанный механизм. Впускные клапаны имеют диаметр штока 6 мм и диаметр тарелки 28,5 мм. Выпускные клапаны имеют диаметр штока 7 мм и диаметр тарелки 25,4 мм. Пружины клапанов имеют внутренний диаметр 15,5 мм, внешний диаметр 21 мм и диаметр проволоки 2,75 мм. Длина ненапряженной пружины составляет 45,5 мм, длина полностью сжатой пружины – 32,5 мм. Пружина имеет 8 витков. Клапанные ключи типа МК6 гарантируют надежную работу клапанов.

Впускная и топливная система. Используется система общей топливной рампы с электроприводными форсунками. Топливный насос высокого давления приводится в действие впускным кулачком и представляет собой радиальный трехплунжерный насос. Насос имеет регулятор опережения впрыска топлива. Благодаря предварительному впрыску топлива температура выхлопных газов не поднимается выше 800 ºС (при номинальном режиме работы двигателя). Газообмен в двигателе CENTURION 2.0 (TAE 125-02) осуществляется посредством впускной системы, выхлопной системы и турбокомпрессора.

Топливная система контролируется системой управления двигателем FADEC. Благодаря качественному смесеобразованию не требуется никаких ограничителей объема всасываемого воздуха. Свежий воздух через сухой воздушный фильтр поступает к турбокомпрессору, где он сжимается, а затем через промежуточный охладитель поступает во впускной коллектор.

Значения давления и температуры воздуха во впускном коллекторе измеряются и передаются в систему FADEC, которая генерирует сигнал управления рабочим циклом регулировочного клапана.

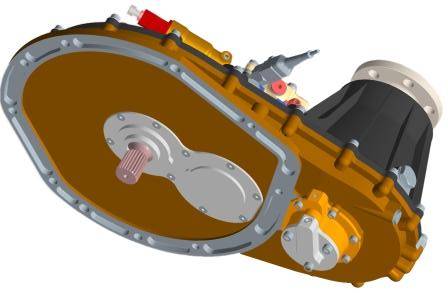

Редуктор и система регулирования частоты вращения воздушного винта (рис. 12). Второй масляный контур обеспечивает смазку редуктора, обслуживает систему регулирования частоты вращения воздушного винта и используется для регулирования частоты вращения.

Количество масла в редукторе можно проверить по смотровому стеклу, которое видно через контрольное отверстие с передней стороны нижней части капота. Если масла в редукторе слишком мало, необходимо провести внеплановое техническое обслуживание.

а

б в

Рис. 12. Литой редуктор двигателя Centurion 2.0:

а – вид снаружи; б – вид внутри; в – разрез редуктора