- •Государственное образовательное учреждение высшего профессионального образования московский государственный университет приборостроения и информатики

- •Семчуков м. Н.

- •1.Теоретические сведения.

- •1.1.Назначение алмазного сферошлифования.

- •1.2.Схема обработки. Применяемое оборудование

- •1.2. Инструмент для алмазного сферошлифования

- •1.4. Выбор режимов обработки.

- •1.5. Контроль обработанной поверхности. Настройка станка на получение заданного радиуса кривизны поверхности.

- •2. Практическая часть.

- •2.1. Исходные документы, оборудование, оснастка и материалы.

- •2.2. Порядок выполнения работы.

- •3.Содержание отчёта

- •4.Контрольные вопросы.

- •1. Теоретические сведения.

- •1.2. Схема обработки. Переходы операции центрирования.

- •1.3. Оборудование, инструмент и выбор режимов обработки при центрировании.

- •1.4. Точность центрирования. Выбор типоразмера цен-трировочного патрона и способа центрирования.

- •2. Практическая часть.

- •2.1.Исходные документы, оборудование, оснастка и материалы

- •2.2 Порядок выполнения работы.

- •3. Содержание отчёта

- •4.Контрольные вопросы.

- •5. Список рекомендуемой литературы.

1.4. Точность центрирования. Выбор типоразмера цен-трировочного патрона и способа центрирования.

Точность

центрирования линзы чаще всего

характеризуют децентрировками ![]() и

и

![]() ее

оптических поверхностей (см. рис. 1.1 а).

На точность центрирования влияют

стабильность оси вращения шпинделя,

предназначенного для закрепления

заготовки, геометрическая точность

центрировочного патрона и точность

совмещения оптической оси заготовки с

осью вращения патрона.

ее

оптических поверхностей (см. рис. 1.1 а).

На точность центрирования влияют

стабильность оси вращения шпинделя,

предназначенного для закрепления

заготовки, геометрическая точность

центрировочного патрона и точность

совмещения оптической оси заготовки с

осью вращения патрона.

Первый из перечисленных факторов зависит от класса точности станка, который указывается в его паспорте и должен учитываться при выборе станка.

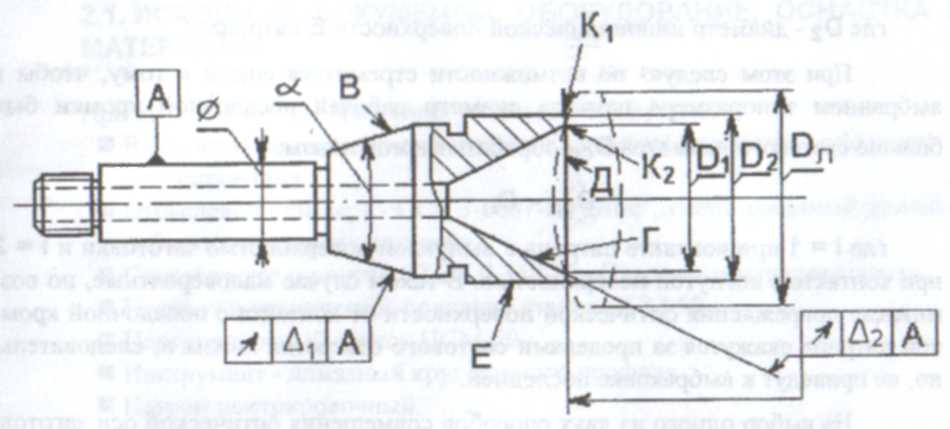

Конструкция центрировочного патрона ( рис.1.6 ) должна с заданной точностью обеспечивать при закреплении патрона в шпинделе станка выполнение требований, перечисленных на стр. 13. Для этой цели на патроне с высокой точностью выполняется ряд поверхностей.

Конструкция центрировочного патрона

Рис. 1.6

Цилиндрическая

поверхность А

и

конус В

являются

сборочными базами патрона. При его

установке на шпиндель эти поверхности

приводятся в контакт с соответствующими

им по размерам и форме посадочными

поверхностями шпинделя. Точность посадки

обеспечивается точностью размеров ![]() ,

,

![]() и

допуском

и

допуском ![]() на

несоосность поверхностей А

и

В.

Конус

Г,

плоскость

Д

и

цилиндр Е

образуют

две посадочные кромки:

на

несоосность поверхностей А

и

В.

Конус

Г,

плоскость

Д

и

цилиндр Е

образуют

две посадочные кромки: ![]() -

для установки на патрон заготовок

вогнутой посадочной поверхностью и

-

для установки на патрон заготовок

вогнутой посадочной поверхностью и

![]() -

для установки выпуклой поверхностью

-

для установки выпуклой поверхностью

(

показана на рис. 1.6.

пунктиром).

Для обеспечения заданной точности

центрирования поверхности Г,

Д

и

Е

обрабатываются

с выдерживанием требований по допустимому

биению ![]() этих

поверхностей относительно базы А.

Чем

выше требования к точности центрирования

линзы, тем жестче должны быть требования

к указанным геометрическим параметрам

патрона Конструкция патронов, их

размеры и точностные требования к ним

установлены отраслевым стандартом.

этих

поверхностей относительно базы А.

Чем

выше требования к точности центрирования

линзы, тем жестче должны быть требования

к указанным геометрическим параметрам

патрона Конструкция патронов, их

размеры и точностные требования к ним

установлены отраслевым стандартом.

Выбор

конкретного типоразмера патрона может

быть произведен с помощью указанного

стандарта. Для этого, прежде всего,

выбирают тип и исполнение патрона,

ориентируясь при этом на его назначение,

точностные возможности и особенности

применения, указанные вначале каждого

из разделов стандарта. Затем, исходя из

диаметра ![]() обрабатываемой

линзы, среди типоразмеров патронов

выбранного типа и исполнения находят

такой, который удовлетворяет

неравенству:

обрабатываемой

линзы, среди типоразмеров патронов

выбранного типа и исполнения находят

такой, который удовлетворяет

неравенству:

![]()

где

![]() -

диаметр цилиндрической поверхности Е

патрона.

-

диаметр цилиндрической поверхности Е

патрона.

При этом следует по возможности стремиться еще и к тому, чтобы в выбранном типоразмере патрона диаметр рабочей посадочной кромки был

больше светового диаметра DCB обрабатываемой линзы:

DCB < Di,

где i = 1 при контакте патрона с выпуклой поверхностью заготовки и i = 2 при контакте с вогнутой поверхностью. В таком случае маловероятные, но возможные повреждения оптической поверхности от контакта с посадочной кромкой патрона окажутся за пределами светового отверстия линзы и, следовательно, не приведут к выбраковке последней.

На выбор одного из двух способов совмещения оптической оси заготовки с осью вращения центрировочного патрона решающее влияние оказывает требуемая точность центрирования. При самоцентрировании заготовки посредством механического зажима линейная погрешность С совмещения осей заготовки и патрона удовлетворяет равенству:

С

= 0,1(|![]() |-7), (1.3)

|-7), (1.3)

где - угол между касательными к поверхностям заготовки в точках контакта с патроном, определяемый по формуле:

![]() (1.4)

(1.4)

где

![]() и

и

![]() - диаметры посадочных кромок левого и

правого центрировочных патронов

соответственно, a

- диаметры посадочных кромок левого и

правого центрировочных патронов

соответственно, a

![]() и

и

![]() -

радиусы кривизны оптических поверхностей

заготовки, контактирующих с левым и

правым патроном соответственно (

значение радиуса кривизны имеет знак

"+", если поверхность выпуклая,

и если - вогнутая).

-

радиусы кривизны оптических поверхностей

заготовки, контактирующих с левым и

правым патроном соответственно (

значение радиуса кривизны имеет знак

"+", если поверхность выпуклая,

и если - вогнутая).

При использовании контролируемого совмещения осей заготовки и патрона точность совмещения зависит от точности применяемого метода и средств контроля. Применение наиболее точных современных контрольно-измерительных приборов позволяет осуществить эту операцию с погрешностью, не превышающей 0,002 - 0,003 мм. При визуальном контроле невооруженным глазом в зависимости от квалификации оператора погрешность может составлять величину от 0,02 до 0,1 мм