- •3.1. Методы восстановления посадок

- •3.2. Классификация способов восстановления деталей

- •3.3. Пластическое деформирование

- •3.4. Ручная сварка и наплавка

- •3.5. Механизированная сварка и наплавка

- •3.5.1. Дуговые способы наплавки

- •3.5.2. Бе3дуговые способы наплавки

- •3.6. Восстановление деталей напылением

- •3.7. Восстановление деталей гальваническими покрытиями

- •3.9. Применение полимерных материалов

- •3.10. Особенности обработки резанием восстанавливаемых деталей

3.5.2. Бе3дуговые способы наплавки

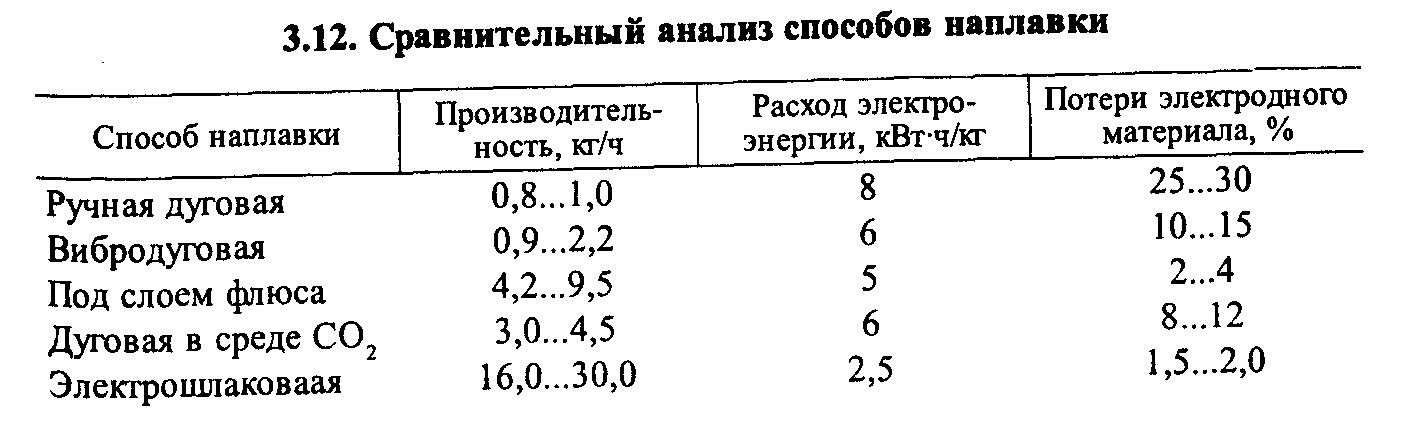

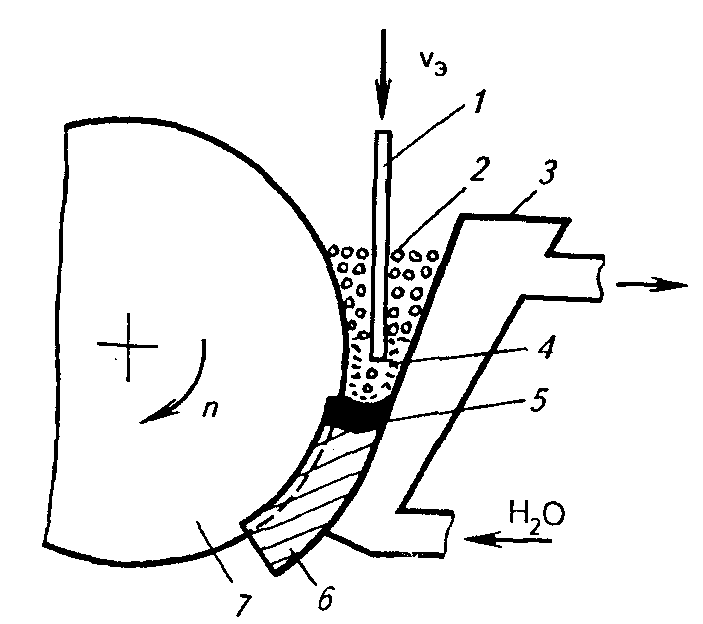

Электрошлаковая наплавка. Это разновидность электрошлаковой сварки. Сравнительный анализ наиболее распространенныХ способов наллавки (табл. 3.12) показывает ряд достоинств этого метода восстановления деталей со значительными износами.

При электрошлаковой наплавке можно получать толщину наллавленного слоя от 4.. .6 мм до сотен миллиметров. Расход флюса не превышает 5 % к массе наллавленного металла, что в 15...30 раз ниже, чем при наплавке под слоем флюса.

Отличительная особенность такой наплавки — присадочный материал расллавляется за счет непосредственного перехода электрической энергии в тепловую (при прохождении электрода через ванну расплавленного электропроводного флюса), что обеспечивает меньшие тепловые потери и почти вдвое уменьшает расход электроэнергии.

Перемешивание Металла в сварочной ванне незначительное. В неи содертся до 80.. .90 % присадочного металла, поэтому возможно получать наплавленный слой с заданными свойствами практически полностью ОТСУТСТВУЮТ потери на угар и разбрызгивание.

У флюсов кроме хороших защитных свойств должны быть высокие температура кипения и электропроводнос в жидком состоянии, минимальное газообразование для этих целей предназначе специальные флюсы АН-8, АН-22 и АН-348А.

В качестве Электродного материала Используют сварочные проволоки и ленты. Физико-механические свойства наплавленного металла задаются химическим составом электродов. Кроме того, возможно дополнительное легирование металла введением различных порошков в сварочную ванну.

Режимы наплавки выбирают с учетом устойчивости процесса, размеров, формы детали и качества нагглавленного металла.

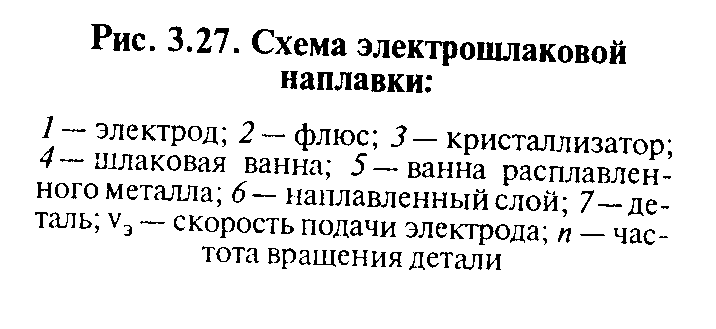

Электроконтактная приварка. До 70 % деталей сельскохозяйственной техники имеют износы, не превышающие 0,5 мм. Применение для их восстановления процессов, основанных на дуговой сварке (наплавка под слоем флюса, в среде защитных газов, вибродуговая), не совсем целесообразно, поскольку получаемые приращения (2... 3 мм и более) требуют больших затрат на последующую Механическую обработку. Кроме того, наблюдаются значительный нагрев деталей и их деформация.

Для электроконтактной приварки характерны высокая производительность (до 100 см2/мин), Минимальные потери присадочногоматериала (до 5 %) и припуск на последующую механическую обработку за счет возможности регулирования толщины наваренного слоя (0,3...1,5 мм). При минимальном термическом влиянии на деталь (до 0,3 мм) можно восстанавливать как наружные, так и внутренние поверхности деталей из различных марок сталей, чугунов, цветных металлов и сплавов.

Сущность процесса заключается в совместном деформировании навариваемого металла и поверхности основы, нагреваемьтх электрическим током до пластического состояния.

Достоинство способа — возможность получения наваренных слоев с заданными трибологическими свойствами, что в несколько раз повышает износостойкость деталей, их коррозионную стойкость и другие свойства.

При высокой скорости протекающих при наварке процессов можно обойтись без защитных газов и флюсов. Прочная связь между присадочньтм материалом и основой достигается вследствие частичного плавления тончайших слоев металла в зоне контакта и диффузионными явлениями.

В качестве навариваемого материала применяют ленты, проволоки, а также порошки различного состава (процесс напекания). Чтобы интенсифицировать процесс, на деталь следует подавать охлаждающую жидкость.

От материала ленты зависит твердость наваренного слоя.

![]()

Высокая износостойкость может быть получена за счет порошков сложного состава.

После напекания (табл. 3.13) слой состоит из вязкой железохромоникелевой матрицьи, армированной высокотвердьтми частицами карбидов, боридов, нитридов хрома, титана, вольфрама и других металлов.

Количество теплоты, Дж, необходимой для сгглавления ленты или припекания порошка к детали, определяют в соответствии с законом Джоуля—Ленца:

Малое количество теплоты приводит к отсутствию оплавления или неполному спеканию присадочного материала, а избьиток обусловливает выплескивание металла и резкое ухудшение качества слоя.

Частота вращения детали, подача присадочного материала, шаг приварки и частота импульсов должны обеспечивать перекрытие сварочных точек на 25...35 %.

Подготовка деталей к электроконтактной приварке заключается в шлифовке поверхности деталей до устранения изношенного и наклепанного слоя и обезжиривания.

После нее проводят размерную обработку деталей, как правило, шлифованием. Припуск на механическую обработку 0,1.. .0,2 мм.

Электроконтактную приварку успешно применяют для восстановления и упрочнения шеек валов, отверстий в корпусных деталях, плоскмх и сложной формы режущих органов сельскохозяйственных машин и других деталей.

К недостаткам способа относятся: низкая стойкость роликовьих электродов и связанная с этим нестабильность процесса; относительно высокая трудоемкость подготовки деталей к электроконтактной приварке.

Индукционная наплавка. Для восстановления и упрочнения деталей сельскохозяйственной техники разработаны различные способы индукционной нагтлавки.

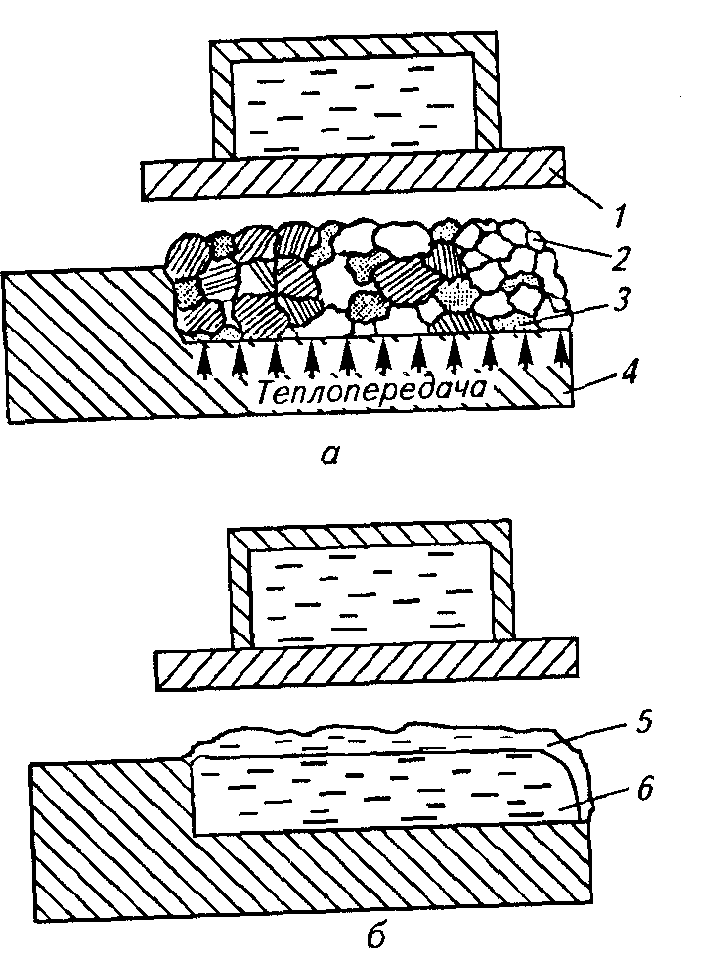

При наплавке на поверхность детали наносится специальная шихта, состоящая из металлического порошка различного состава и флюсов. деталь помещают в поле индуктора вьтсокочастотной установки. Ток высокой частоты, проходящий через индуктор (рис. 3.29), наводит в поверхностном слое детали вихревьте токи, в результате чего деталь нагревается. Шихта, расположенная между индуктором и нагреваемой поверхностью детали 4, из-за высокого электрического сопротивления слабо взаимодействует с переменным электромагнитным полем. Шихта нагревается путем тепло- передачи от поверхности нагреваемой детали. Температура план- ления шихтьг должна быть на 100... 150 °С ниже температуры план- ления металла, а скорость нагрева поверхности детали — выше скорости теплоотвода в глубину детали. При нагреве флюс расплавляется. Он вступает во взаимодействие с оксидньтми пленками на поверхности порошка и детали 4, восстанавливает их с образованием ЧИСТОГО металла и шлаков, которые всплывают на поверхность жидкого сплава. После прекращения нагрева формируется наплавленный слой и начинается кристаллизация металла, сопровождаемая активными диффузионными процессами.

К флюсам индукционной наплавки предъявляют специфические требования: температура плавления флюса должна быть ниже температуры плавления частиц металла, ЧТО должно обеспечить Надежное удаление оКСИДНЫХ пленок до начала плавления металла; у образуIощегОСя при наплавке шлака должны быть минимальнымИ ПЛОТНОСТЬ и вязкость, чтобы обеспечивать его хорошее удаление из сварочной ванны; флюс не должен оказывать негативное влияние на свойства наплавленного металла, образовывать и выделять токсичные вещества, сепарироваться при транспортировке и хранении.

Для индукционной наплавки используют, как правило, порошки твердых сплавов, обеспечивающие высокие эксплуатационные характеристики наплавленных деталей. У них должны быть минимальная магнитная проницаемость и определенный гранулометрический состав. Так, при толщине шихты 1,5.. .4,5 мм оптимальный размер частиц меняется от 0,2...0,4 до 0,8...1,2 мм.

При повышении в наплавленном металле содержания хрома и углерода увеличиваются твердость и износостойкость в абразивной среде, но снижаются пластичность и стойкость к ударным нагрузкам. При уменьшении содержания хрома и углерода при одновременном увеличении содержания никеля, как правило, несколько снижается твердость, но одновременно повышаются пластичность и стойкость к ударным нагрузкам.

Технологический процесс наплавки выполняют в следующем порядке. детали очищают от масел, продуктов коррозии и других загрязнений. На восстанавливаемую поверхность наносят слой шихты. Наплавдяемую поверхность помещают в индуктор, нагревают до расгiлавления шихтьи. После этого нагрев прекращается и наплавленньий металл кристаллизуется. далее по необходимости проводят термо- и механическую обработку.

для наплавки используют высокочастотные генераторы.

Выбор частоты ТВЧ-генератора определяется необходимой глубиной проникновения электромагнитного поля в металл, мм,

Конструкция индукторов определяется формой, размером деталей и способом нагiлавки. Их изготовляют из электротехнической меди. Для повышения производительности процесса применяют различную оснастку, обеспечивающую перемещение детали, нанесение на ее поверхность слоя шихтьт и т. д.

В зависимости от формы, габаритов детали и мощности ТВЧ-генератора применяют следующие способы наплавки:

одновременную — нагтлавляемая поверхность полностью вводится в поле иядуктора

цоследовательную — наплавляют поочередно несколько участков поверхности;

Прерывнопоследователън — наплавляемая поверхность перемещается в поле индуктора

центробежную — наплавляют внутреннюю поверхность тел вращения.

Мощность высокочастотной установки, кВт, необходимая для

После нагтлавки для упрочнения основного металла можно использовать закалку. Наплавленные детали из среднеуглеродистых сталей и работаюшие в условиях знакопеременньтх нагрузок необходимо подвергать нормализации.

Индукционную наплавку широко применяют для восстановления и упрочнения рабочих органов очвообрабатьтвающих машин, фасок клапанов газораспределительного механизма ДВС, гильз цилиндров и т. д. К недостаткам способа следует отнести высокую стоимость наплавляемых материалов и технологического оборудования.