- •3.1. Методы восстановления посадок

- •3.2. Классификация способов восстановления деталей

- •3.3. Пластическое деформирование

- •3.4. Ручная сварка и наплавка

- •3.5. Механизированная сварка и наплавка

- •3.5.1. Дуговые способы наплавки

- •3.5.2. Бе3дуговые способы наплавки

- •3.6. Восстановление деталей напылением

- •3.7. Восстановление деталей гальваническими покрытиями

- •3.9. Применение полимерных материалов

- •3.10. Особенности обработки резанием восстанавливаемых деталей

3.4. Ручная сварка и наплавка

Особенности ручной сварки и наплавки. Рассмотрим некоторые понятия.

С в а р к о й называют технологический процесс получения неразъемных соединений твердых металлов посредством установления межатомных связей между свариваемыми деталями при их местном нагреве или пластическом деформировании, или совместном действии того и другого.

Н а п л а в к а — разновидность сварки и представляет собой процесс нанесения слоя металла на поверхность изделия. Согласно ГОСТ 19521 сварку и наплавку металлов классифицируют по физическим, техническим и технологическим признакам.

К физическим признакам относят форму вводимой энергии, наличие давления и вид инструмента как носителя энергии.

В зависимости от вводимой энергии сварочные процессы разделяют на три класса: термический, термомеханический и механический.

К термическому классу относят такие виды сварки, которые вьтполняют плавлением с использованием тепловой энергии (дуговая, газовая, высокочастотная, термитная, электрошлаковая, плазменная, электронно-лучевая и лазерная); термомеханическому с применением тепловой энергии и давления (контактная, диффузионная, газопрессовая и взрывом); механическому — с использованием механической энергии и давления (трения, ультразвуковая и холодная).

К техническим признакам относят способ защиты зоны сварки, непрерывность процесса и степень Механизации. По способу защиты металла сварка бывает в воздухе, вакууме, защитных газах, под флюсом, в пене и комбинированной защите.

в качестве защитных газов можно использовать активные газы (углекислый газ, азот, водород, водяной пар и их смеси), инертные газы (аргон, гелий, их смеси) и смеси активных и инертных газов.

По непрерывности процесса различают непрерывные и прерывистые виды сварки, ПО степени механизации — ручные, механизированные и автоматические.

По технологическ признакам сварка Может быть дуговая, газовая, термитная, электрошлаковая, плазменная, электроннолучевая, лазерная, контактная, диффузионная, газопрессовая, ультразвуковая, взрывом, трением и холодная.

Сварка и наплавка при распределении работ по методам восстановления занимают 70 % всего объема.

Дуговая сварка и наплавка. Дуговая сварка относится к сварке плавлением с помощью электрической дуги. Впервые явление электрической луги было открыто в 1802 г. академиком В. В. Петровым. Если два электрода ПодКЛЮЧИТЬ к источнику тока и в дальнейшем их разъединить, то между ними в газообразной среде возникает дуговой разряд. В 1882 г. русский инженер Н. Н. Бернадос первым в мире применил эту электрическую дугу для целей плавления и сварки Металла угольным электродом. Электрическая дуга горит между угольным электродом и свариваемой деталью. ПрисадочныЙ материал для заполнения сварочного шва вводят в ванну из вне в виде отдельного прутка.

Сварка угольньим электродом имеет небольшое распространение, и ее используют главным образом при сварке тонколистовых материалов (облицовка, наплавка твердыми сплавами почнорежущих деталей плугов, культиваторов и др.

В 1888 г. русским инженером Н. Г. Славяновым была изобретена дуговая сварка плавящимся металлическим электродом. Процесс сварки значительно упростился, и она получила наибольшее применение. Для получения электросварочной дуги используют постоянный и переменный ток. Так сваривают малоуглеродистые, углеродистые и легированньте стали всех марок, чугун, цветные металлы, а также наплавляют твердые сплавы.

Физико-химические процессы при дуговой сварке и наплавке. В процессе сварки металл плавится, образуя сварочную ванну, а затем затвердевает в виде сварочного шва. Вместе с тем происходят нежелательные явления (окисление металлов, поглощение азота, выгорание легирующих примесей, объемные и структурные изменения), что приводит к короблению деталей, нарушению их термообработки и снижению прочности в сварочном шве. Эти процессы характерны для всех способов сварки плавлением.

Окисление металла (рис. 3.10, а) приводит к снижению механических свойств сварочного шва. Поглощение азота (рис. 3.10, 6) вызывает образование нитридов железа, марганца, что увеличивает прочность шва (а и ау), но резко уменьшает ударную вязкость (ак).

В зоне сварки происходят плавление, перенос электродного или присадочного металла, деформирование шва и другие процессы, которые влияют на производительность сварки, потери металла, устойчивость горения дуги и прочие определяющие качество сварки факторы.

В общем случае скорость плавления электрода возрастает с увеличением силы тока примерно по линейной зависимости. На прямой полярности выделяется теплоты примерно на 20 % больше, чем на электродекатоде. На характер переноса электродного металла, форму и размер капли влияет также соотношение сил (сила тяжести, сила поверхностного натяжения, электромагнитная сила, сила реактивного давления паров, аэродинамическая сила и др.), действующих на каплю металла на торце электрода.

Сила тяжести важна при сварке и напланке на малых ока КОГ да капля под действием собственной массы стремится перемесТИТЬСЯ вниз, и играет положительную роль при сварке в нижнем положении, а также затрудняет процесс переноса капли в сварочную ванну при вертикальном и особенно в потолочном положениях.

Электромагнитная сила стремится деформировать проводнИК в радиальном направлении, и ее величина пропорциональна квадрату Силы тока.

Реактивное давление паров влияет на характер переноса металла. Оно возникает в результате образования и выделения газов при испарении металла с поверхности капли. Испарение происходит в области активных пятен (катодного и анодного), перемещение которых вызывает ПОДВИЖНОСТЬ капель.

Для электродов с толстым покрытием характерен крупнокапельный перенос в широком диапазоне режимов сварки, а для электродов с КИСЛЫМ и рутИЛоВЫМ покрытиями — мелкокапельный. Малый размер капель обусловлен сравнительно низким межфазным напряжением на границе металла со шлаком, поскольку шлак и металл содержат значительное количество кислорода. Размер капель существенно зависит от силы тока.

При низких плотностях тока металл переносится крупными каплями. С увеличением его плотности масса капель уменьшается и наблюдается мелкокапельньий (так называемый туманообразный) перенос. Когда сварочный ток превысит критическое значение возможен струйный перенос.

На форму и объем сварочной ванны и шва влияют напряжение дуги, скорость наплавки, наклон и диаметр электрода, число и расположение электродов.

Возрастание тока дуги приводит к увеличению глубины проплавления и образованию более высоких и узких валиков.

Металл швов, выполненных сваркой плавлением, имеет столбчатое строение. Кристаллы отличаются крупными размерами и легкоразличимы при изучении микроструктуры.

Образование и строение зоны термического влияния. В каждой точке околошовной зоны температура вначале нарастает, а затем снижается, и чем ближе точка расположения к границе сплавления, тем быстрее металл нагревается. Поэтому его структура и свойства в зоне будут различньи. Ее размеры и характер превращений будут зависеть от теплофизических свойств свариваемого (наплавляемого) металла, способа и режима сварки, типа сварного соединения и т. п.

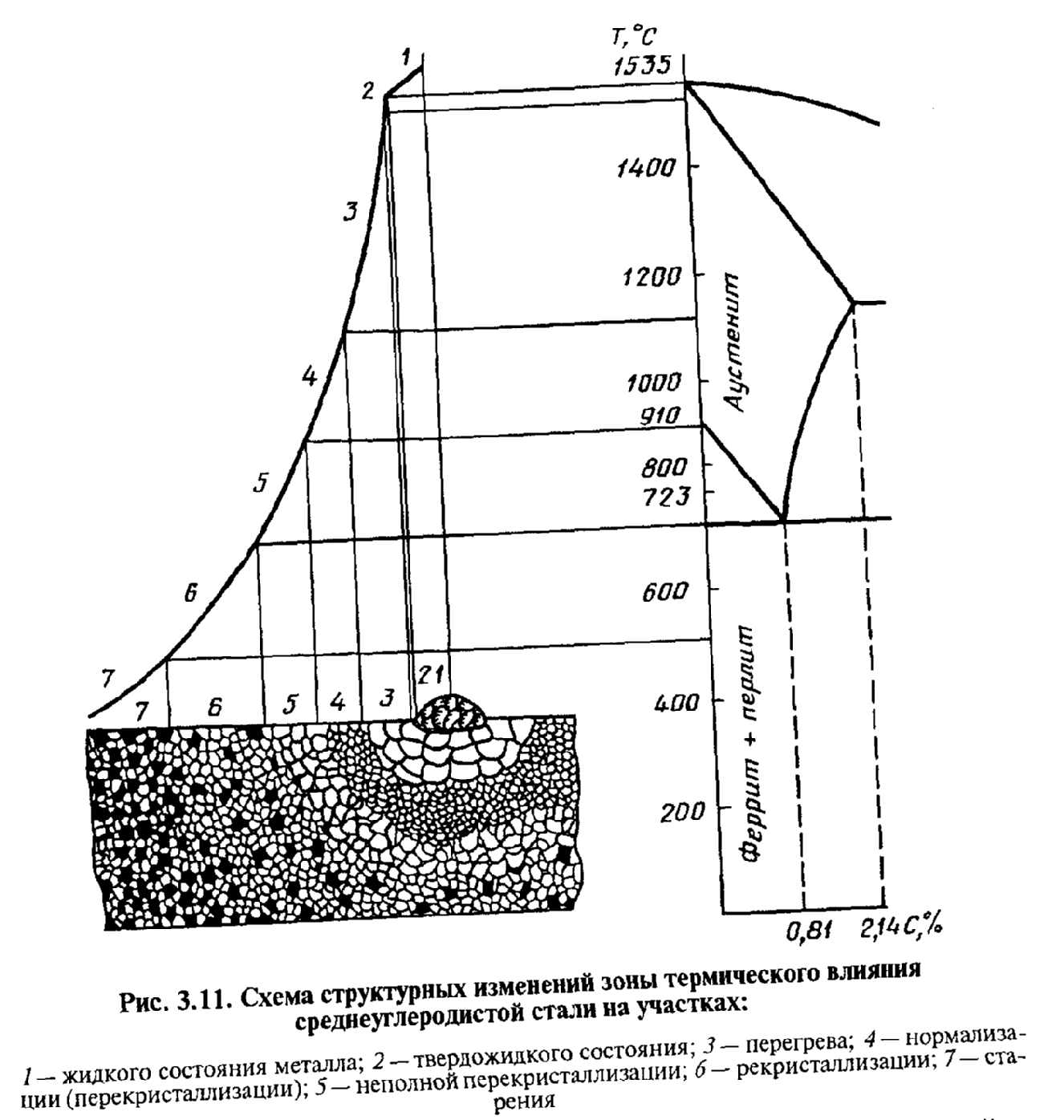

На рисунке 3.11 представлена схема структурных изменений зоны термического влияния среднеуглеродистой стали в момент, когда металл шва находится в расплавленном состоянии.

При переходе вещества из одной фазы в другую изменяются свойства сварного соединения. В процессе сварки плавлением взаимодействующими фазами служат жидкий и твердый металл, газ и жидкий шлак. Выделяют две основные зоны взаимодействия расплавленного металла с газами и шлаком — торец электрода с образующимися на нем каплями и сварочную ванну. Полнота протекания реакции и их направление в зависимости от условий взаимодействия (температуры, времени) могут быть различны.

Одна из главных задач при сварке плавлением — предупреждение вредного воздействия воздуха на металл (см. рис. 3.10). Обычно эту задачу решают с помощьЮ газовой или шлаковой защиты зоны сварки.

Напряжения и деформации при сварке и наплавке. Напряжения, существующие после окончания сварки или наплавки и полного остывания детали, называют остаточными сварочными напряжениями. Они возникают в результате затруднения расширения и сжатия металла при его нагреве и остывании. Значительные по величине напряжения возникают при сварке и наплавке закаливающихся сталей, при охлаждении которых в околошовной зоне образуются мартенситные структуры. Различают сварочные напряжения трех родов: линейные, или одноосные, действующие только по одной оси в одном направлении; плоскостные, или двухосные объемные, или трехосньие. По направлению действия различают едующие напряжения: продольные и поперечные, расположенные перпендикулярно к оси сварочного шва. Для низкоуглеродистых и низколегированных сталей в основном характерны сварочные напряжения первого рода, которые уравновешиваются внутренними напряжениями восстанавливаемой детали.

При разработке технологического процесса восстановления деталей с ПОМОщЬЮ сварки и наплавки необходимо обеспечить минимальные значения сварочных напряжений или предусмотреть их СНЯТИе. Если значения сварочных напряжений достигнут предела текучести металла, то они вызовут его пластическую деформацию, т. е. коробление детали.

Деформации бывают временные, существующие только во время проведения сварочных работ, и остаточные, которые остаются после остывания деталей. В зависимости от формы и размеров деталей различают деформацию в плоскости, вызывающую уменьшение размеров конструкции, и угловую деформацию, которая вызывает образование выпучин, грибовидный изгиб и смещение осей цилиндрических поверхностей.

По расположению в шве дефекты бывают наружные и внутренние.

К наружным дефектам относят продольные и поперечные горячие и холодные трещины, подрезы, кратеры, остатки шлака, неровная поверхность шва, наплывы и др.

Появлению холодных трещин способствует повышенное содержание в металле серы, фосфора, Водорода, кислорода И других вредных примесей.

Подрез (рис. 3.12, г и д) характеризуется наличием канавки у края шва. Он получается при сварке током большой силы или горелкой большой мощности.

Кратеры (незаплавленные углубления), остатки шлака и неровные поверхности шва образуются в результате работы сварщика низкой квалификации.

Наплывы (рис. 3.12, е и ж) происходят при слишком быстром плавлении электрода и недостаточном нагреве свариваемого металла.

Непровар (рис. 3.12, з...л) характеризуется плохим сцеплением или даже отсутствием сцепления наплавленного металла с основным. Этот дефект получается при недостаточном прогреве свариваемого или наплавляемого металла, малом угле разделки трещины, малом токе или малой мощности горелки, а также из-за большой скорости сварки.

Поры (рис. 3.12, м) возникают только на границе раздела фаз твердого и жидкого металла, что объясняется наличием в нем пузьирьков газа СО, СО2, Н2 и др. Они образуются при большой влажности электродов или неправильной регулировке газовой горелки, плохой очистке свариваемых и наплавляемых поверхностей от масла, грязи и окалины.

Шлаковые включения (рис. 3.12, н) образуются при сварке длинной дугой или окислительным пламенем.

Пережог представляет собой окисленный крупнозернистый металл шва вследствие применения тока большой силы, медненного перемещения электрода или горелки.

Наружные дефекты швов контролируют визуально или через лупу с 10...20-кратным увеличением. Для выявления трещин применяют травление шва 10%-м раствором азотной кислоты.

Внутренние дефекты обнаруживают ультразвуковым или металлографическим методом, просвечиванием шва рентгеновскими или гамма-лучами.

Сварочная дуга - электрический дуговой разряд в ионизированной смеси газов, паров металла и компонентов, входящих в состав электронных покрытий, флюсов и т. д.

В зависимости от схемы подвода сварочного тока, условий горения сварочной дуги и других признаков различают сварочные дуги следующих видов: дуга прямого действия, когда она горит между электродом и свариваемым металлом; дуга косвенного действия, когда она горит между двумя электродами, а свариваемый металл не включен в электрическую цепь; дуга между двумя плавящимися электродами и свариваемым изделием; сжатая дуга и др.

Устойчивость системы ИСТОЧНИК питания — дуга. Свойства источника питания определяются его внешней характеристикой представляюшей собой зависимость изменения напряжения источника от силы сварочного тока (рис. 3.13, 6).

Коэффициент потери металла принимают равным 10.. .25 %. Для его уменьшения необходимо:

защищать зону от воздействия воздуха;

удалять водород и азот из сварочной ванны либо пузырьки нерастворимых газов за счет их перевода в соединения, переходящие в шлак до кристаллизации ванны;

снижать содержание оксида углерода или водяного пара раскислением ванны и удалением свободного кислорода;

замедлять кристаллизацию сварочной ванны, чтобы скорость вьщеления пузьтрьков была выше скорости роста кристаллов;

применять обратную полярность, что способствует уменьшению растворения водорода в капле;

подбирать режимы сварки и среды, в которой она проводится.

Способы снижения сварочных напряжений и деформаций. К таким способам относят: отпуск, аргонодуговую обработку, проковку шва и околошовной зоны, терм ическую или механическую правку. Рассмотрим некоторые из них.

Аргонодуговая обработка заключается в тоМчто не плавящимся электродом в аргоне расплавляют участок перехода от щва к основному металлу. Это нарушает равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое или пластическое состояние. В процессе кристаллизации расплавленного металла будут вновь возникать напряжения сравнительно малого значения, так как его количество во много раз меньше, чем количество металла шва. Напряжение уменьшается на 60.. .70 %,

Полученный плавный переход от шва к осНОВНОМУ металлу способствует значительному повышению прочности сварных соединений, особенно при работе на переменных нагрузках.

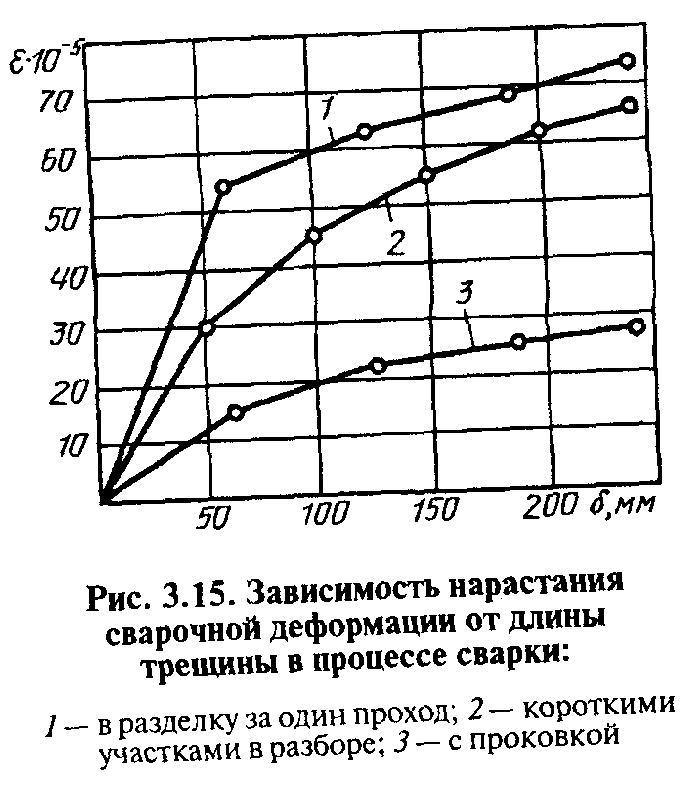

Проковкой шва и околощовной зоны снимают почти полностью сварочные напряжения (рис. 3.15) за счет создания дополнительной пластической деформации.

Стальные сварочные проволоки изготовляют по ГОСТ 2246 и разделяют на низкоуглеродистые, легированные и оКОдег14рованные. Всего выпускают 75 марок диаметром 0,3... 12 ММ.

Условное обозначение марки проволоки включает в себя: индекс Св — сварочная и следующие за ним цифры, показывающис содер — жание углерода в сотых долях процента; буквенное обозначение легирующих элементов. При содержании последних менее 1 % ставят только букву этого элемента, а если превышает 1 % цифру, ука— зывающую на наличие элемента в целых единицах процента. Цифра перед Св обозначает диаметр проволоки, буква А в конце марки низкоуглеродистых и легированных проволок указывает на повы— шенную чистоту металла по содержанию серы и фосфора. Буквы, стоящие после А через дефис, указывают: О — омедненная, Э — для изготовления электродов, Ш — полученная из стали, выполненной электрошлаковым переплавом; Вд — выплавленная вакуумно-дуговым переплавом; ВИ — вьшлавленная в вакуумно-индукционной печи; д — холоднодеформированная (тянутая); Г — горячедефор— мированная; КР — круглого сечения; БТ — мотки, бухты; КТ — катушки; БР — барабаны. Так, 2,5СвО8ХЗГ2СМФА-ВИ--Э-О расшифровьивают следующим образом: диаметр проволоки 2,5 мм, сварочная проволока содержит 0,08 % углерода, З % хрома, 2 % мар— ганца, 1 % кремния, 1 % молибдена, 1 % ванадия, повышенно чис— тая по содержанию серы и фосфора, выплавленная в вакуумно-индукционной печи, предназначенная для изготовления электродов, омедненная.

,I4iiя сварки алюминия и его сплавов выпускают 25 различных видов проволоки диаметром 0,8... 12,5 мм по ГОСТ 7871.

Дня сварки меди и ее сплавов служат проволоки (ГОСТ 16130) из меди (М1, МIр, МсрI, МНЖ5-1, МНЖКТ5-1-0,2-0,2), бронзы (БрКМцЗ-1, БрОЦ4-3, БрАМц9-2 и др.), латуни (Л63, ЛО60-1 и ЛК62-05), прутка (МIр, М2р, ЛМц58-2, ЛОК-52-1-0,3 и др.).

П р у т к и используют при сварке чугуна и применяют в зависимости от назначения (ГОСТ 2671) диаметром 4, 6, 8, 10, 12, 14 и 16 мм и длиной 250, 350 и 450 см, торцы которых окрашены в различные цвета: ПЧI — черный, ПЧ2 — красный, ПЧНI — синий, ПЧН2 — коричневый, ПЧИ — желтый и ПЧВ — зеленый.

Э л е к т р о д ы делят на неплавящиеся и плавящиеся. К неплавящимся относят графитовые и вольфрамовьге. В качестве присадочного материала используют обычно сварочную проволоку.

Плавящиеся электроды классифицируют по различным признакам и различают по видам покрытий.

Наплавочные электроды обозначают обычно двумя буквами ЭН и цифрами, которые показывают гарантированн твердость наплавленного слоя. Каждому типу соответствует несколько марок, различающихся видом покрытий и составом обмазок. По ГОСТ 10051 установлено 44 типа.

По видам ПОКРЫТИЯ и составам обмазок электроды бывают:

А — с кислым покрытием, содержащим оксид железа, марганца, кремния, иногда титана (ОММ-5, оММ-5Ц, ЦМ-7, ЦМ-8 и др.). Сварку ведут на постоянном (прямой И обратной полярности) и переменном токе;

Б — с основным покрытием (УОНИ-13/45 уоНИ-1З/55, ЦЛ-9, ОЗС-2, АНО-? и АНО-8), имеющим в качестве основы фтористый кальций (гiлавиКовЫй вiпат) и карбонат КальцИя (мрамор, мел). Сваривают на постоянном токе обратной полярности. Вследствие малой склонности металла шва к образованию горячих и холодных трещин электроды с ЭТИМИ покрытиями используют для сварки деталей с толстыми стенками;

Ц — с целлюлозныМ покрытием, создающим газовую защиту дуги (ВСЦ-4, ВСЦ-4А, ОМА-2, ОЗС- 1 и др.). Ими сваринаЮт стали малой толщины на переменном токе любой полярности;

Р—с рутиловыМ покрытием (ОЗС-4, 0ЗС-6, АНО-1, АНО-З, АНО-4, АНО-5, АНО- 12 и др.). Основной компонент — оксидтита на (Т102). Они служат для сварки на постоянном (любой полярности) и переменном токе. Устойчивость горения дуги высокая во всех пространственных положениях. посколькУ в обмазку входит 2.. .8 % органических веществ, то электроды необходимо хранить в сухом месте и перед сваркой просушивать в течение 1 ч при температуре 12О...150°С;

П — прочие виды покрытий (АНО-б, АНО-ю и др.).

При покрытии смешанного вида используют двойное условное обозначение.

В зависимости от свариваемых матеРИалов (углеродистых и низколегированньих углеродистых сталей — У; легированных Конструкционньих — Л; легированных теплоустойчивых — Т; высоколегиронанньих сталей с особыми свойствами — В; для наплавКй поверхностных слоев с особыми свойствами — Н) электроды делят на группы. По допустимым пространственным положениям их обозначают: для всех положений — 1; для всех положений, кроме вертикального сверху вниз, — 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; для нижнего—4.

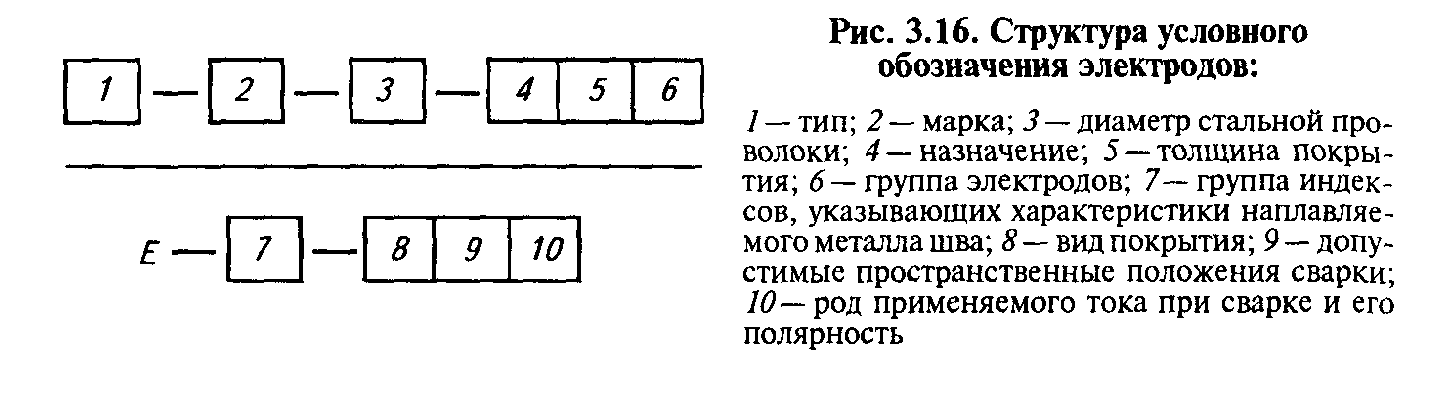

На рисунке 3.16 приведена структура условного обозначения электродов. Например, электрод Э-46А i1ЗI ОУд2 расшифровывают следующим образом: Э-46А [Э — электрод сварочный, 46 — минимальный гарантируемый предел прочности металла шва на растяжение, кгс/мм2 (460 МПа), А — гарантируется получение повышенных пластических свойств металла шва]; УОНИ— 13/45 — марка; 3,0 диаметр стальной проволоки, мм; У — электроды для сварки углеродистых сталей; д2 — с толстым покрытием второй группы; Е432 (5) — характеризует наплавленный металл шва, где 43 временное сопротивление разрыву не менее 430 МПа, 2 — относительное удлинение не менее 22 % и (5) — ударная вязкость не менее 34,5 Дж/см2 при температуре минус 40 °С; Б — основное покрытие; 1 — для сварки во всех пространственных положениях; О — на постоянном токе обратной полярности.

Источники питания дуговой сварки. Их классифицируют по следующим признакам: роду тока, внешней характеристике, числу одновременно питаемьих постов, характеру привода, особенности горения луги, способам установки и монтажа, принципу действия, конструктивному оформлению и назначению.

Каждый источник питания рассчитывают на определенную нагрузку, при которой он работает, не перегреваясь выше допустимых норм. Такой режим работы называют номинальным. Режим работы определяют отношением длительности сварки к сумме длительности сварки и длительности холостого хода и выражают в процентах. Перемежающийся режим характеризуется относительной продолжительностью нагрузки за время цикла (ПН), %, а повторно-кратковременный режим — продолжительностью включения (ПВ), %.

Тогда

![]()

![]()

За комплексный режим работы однопостовых сварочных генераторов, трансформаторов и вьгпрямителей принят режим ПВ =60 % и многопостовыХ источников питания —. ПВ = 100 %.

Согласно единой структуре обозначения электросварочного оборудования состоят из буквенной и цифровой частей:

первая буква — тип изделия (А — агрегат, В — выпрямитель, Т — трансформатор, Г- генератор, У — установка, П — преобразователь);

вторая буква — вид сварки (Д — дуговая, П — плазменная)

третья буква — способ сварки (Г — в защитныХ газах, Ф — под флюсом, У — универсальные источники), отсутствие третьей буквы обозначает ручную дуговуЮ сварку электродами

четвертая буква — назначение источника (М — для многопостовой сварки, 14 — для импульсной сварки);

две или одна цифра после букв — номинальный сварочный ток в сотнях ампер;

две последующие цифры — регистрационный номер изделия;

следуюшие одна или две буквы — климатическое исполнение для эксплуатации в различных регионах (Т — с тропИческим климатом, У — с умеренным климатом, ХЛ — с холодным климатом);

следуюшая цифра — категория размещения (1 — на открытой пдощадке, 2 — прицепы, кузова автомобилей, З — помещенИе с естественной вентилЯцией, 4— помещение с отоплением и принудительной тиляцией, 5 — оещенИе с повышенной влажностью).

Марку источника питания ТД-306У2 расшифровывают так:

трансформатоР для ручноЙ дуговоЙ сварки; сварочный ток 300 А;

регистрационный номер изделия 06; У — для работы в районах с

умеренным климатом; 2— размещение на прицепе.

Источники п и т а н и я предназначены для ручной, механизированной и автоматической сварки плавящимися и неплавящимися электродами легких металлов и сплавов, коррозионно-стойкях сталей, меди и ее сплавов, а таюке изделий из тонких и особо тонких материалов.

Газовая сварка. Такая сварка основана на плавлении свариваемого и присадочного материалов высокотемпературным газокислородным пламенем. В качестве горючего газа для сгорания в кислороде применяют ацетилен, водород, пропан-бутановую смесь, пары керосина и бензина, природный, светильный, нефтяной, коксовый и другие газы.

Для устойчивого и экономичного сварочного пламени горючий газ и кислород должны находиться в определенном соотношении. Процесс дозировки и перемешивания происходит в горелках.

В зависимости от объемного соотношения кислорода и ацетилена можно получить три вида пламени: нормальное, или нейтральное (это соотношение составляет 1,1...1,2); окислительное (1,3... 1,4); восстановительное, или науглерожявающее (1,0), при котором в пламени будет присутствовать свободный углерод, переходящий в расплавленный металл, науглероживая его.

Обычно стальные детали сваривают нормальным пламенем. При сварке деталей из низколегированных сталей, наплавке твердым сплавом, увеличении твердости трущихся поверхностей и сварке чугунных деталей применяют науглерожигающее пламя. Окисли- тельное пламя используют при резке металла.

Качество присадочного материала в большей степени определяет прочность сварочного соединения. Металл присадочного прутка по своим химическим и физико-механическим свойствам должен быть примерно таким же, как и металл детали, и отличаться в сторону увеличения легкоокисляющихся элементов.

В процессе наплавки изношенных поверхностей деталей используют наплавочные проволоки Нп-40, Нп-50, Нп-ЗОХГСА, Нп-50Г, Нп-65Г, дающие наплавочный слой с высокой износостойкостью.

При сварке в стык листового материала или заварке трещин толщиной до 5 мм кромки не разделывают. Для облегчения прогрева по всему сечению более толстого материала или заварке трещин толщиной до 5 мм кромки не разделывают. Для облегчения прогрева по всему сечению более толстого материала кромки, наоборот, разделывают. При толщине металла 5... 12 мм выполняют одностороннюю (V-образную) разделку, а при толщине более 12 мм — двустороннюю (Х-образнуЮ).

Во время проведения работ у сварщика в правой руке находится зажженная сварочная горелка, а в левой — присадочный материал. Обычно применяют левый и правый способы направления сварки и наплавки. Левый способ сварки более распространен. Его используют при сварке стальных деталей толщиной до 5 мм. Его легче освоить и с помощьЮ него выполнить работу. Присадочная проволока находится у сварШика в левой руке впереди сварочного пламени и вместе с последним перемещается справа налево. Пламя направлено от металла сварного шва.

Правый способ сварки целесообразно применять при толщине металла более 5 мм. Пламя направлено на свареннуЮ часть шва, и теплоту пламени используют более полно, чем при левом способе. Сварочная горелка и присадочная проволока перемещаются слева направо. Конец последней находится все время в сварочной ванне. Угол скоса кромок сварного шва уменьшается до 60.. .80° по сравнеНИЮ с левым способом (90°). Все это повышает производительность труда при экономии присадочного металла и уменьшении коробления деталей. Скорость сварки правым способом увеличивается на 1О...20 %, расход газов сокращается на 10...15 % по сравнению с левым способом.

Металл в месте сварки и наплавки плавится при любом способе не сразу, а путем предварительного нагрева металла с целью устранения резкого перепада температур и возможности возникновения значительных внугренних напряжений, поэтому горелку сначала перемещают вокруг места сварки с большим радиусом. Затем его уменьшают и подводят горелку к месту сварки для расплавления металла. в дальнейшем положение горелки и присадочного металла зависит от способа сварки.

Диаметр пругка или проволоки, мм, выбирают из соотношения при способе сварки:

Различают металлургическую, технологическую и эксплуатационную свариваемости.

Под механической свариваемостью понимают процессы, протекающие в зоне сплавления свариваемых деталей. В результате образуются неразъемные сварные соединения.

Под технологической свариваемостью понимают возможность получения сварного соединения определенным способом. С помощью нее устанавливают режимы и способы сварки, технологическую последовательность выполнения сварочных работ.

Под эксплуатационной свариваемостью понимают прочность и пластичность сварных соединений при определенных условиях нагружения. Она служит суммарным проявлением металлургической и технологической свариваемости. Ее критерием считают разрушающее усилие, характеризующее механическую прочность при испытании на срез или растяжение.

Стали по свариваемости подразделяют на четыре группы. К основным признакам стали относят склонность к образованию трещин и механические свойства сварного соединения.

В первую группу входят хорошо сваривающиеся стали (Ст. 1...Ст. 6, стали 0,8, 10...15, 20...25 и низколегированньте 15Х, I5ХГ, 12ХН2 и др.). Их сваривают по обычной технологии, т. е. без предварительного подогрева, а также без последующей термообработки. Однако применение последней не исключается для снятия внутренних напряжений. Рекомендуют электроды Э-34, Э-42 и Э-46.

Ко второй группе относят удовлетворительно сваривающиеся стали (стали 30 и 35, низколегированные с содержанием углерода 0,3. ..0,35 % — 2ОХНЗА, 2ОХГСА и ЗОХ и высоколегированные — 12Х14А, 9Х14А, ЗОХIЗ и др.). При их сварке и наплавке в нормальных условиях трещины не образуются, но желательна последующая термообработка.

Третья группа представляет собой ограниченно сваривающиеся стали, склонные в обычных условиях сварки к образованию трещин (углеродистьте 40, 45 и 50, низколегированные с содержанием углерода до 0,45 % — ЗОХГС, 4ОХМЮ и 45Л, высоколегированные — 20Х18Н9, 36Х18Н25С2 и 20Х23Н18 и др.). После сварки их подвергают термообработке. Рекомендуются сварочные Э-50 и Э-55 и наплавочньте ЭН-300 и ЭП-З 50 электроды.

К четвертой группе относят плохо сваривающиеся стали, которые наиболее трудно поддаются сварке и наплавке и склонны к образованию трещин (стали с содержанием углерода более 0,55 % — сталИ 60...85, низко- и среднелегированные — 50Г, 5ОХГСА и 45ХНЗМФА, высоколегированные с цементированными рабочими поверхностями — I8ХНЗА, I2Х2НЧАи ЗХ2В8Ф и др.). ПримеНЯЮТ электроды I2АН-ЛИI4ВТ, Т-590, Т-620 и ЭН-400. Чтобы предупредить образование трещин на границе наплавки с цементированньтм слоем, необходимо предварительно подогреть деталь до температуры 200. ..300 °С и провести последующую термообработку.

Сварка чугунных деталей. Такая сварка вызывает значительные трудности

из-за отсутствия площадки текучести у чугуна, хрупкости и небольшого предела на растяжение, что часто служит причиной образования трещин.

Отсутствия переходного пластического состояния при нагреве до плавления из твердого состояния чугун сразу переходит в жидкое.

Чугун можно сваривать дуговой сваркой металлическим или угольным электродом, газовой сваркой, заливкой жидким чугуном, порошковой проволокой, аргонодуговой сваркой и т. д.

Выбор способа и Метода сварки зависит от требований к соединению. При определении метода учитывают: необходимость механической обработки металла шва и околошовной зоны после сварки, получения однородности металла шва с металлоМ свариваемых деталей; требования к плотности шва; нагрузки, при которых должны работать детали.

Х о л о д н у ю с в а р к у выполняют без предварительного подогрева деталей. Не допускаются отбел чугуна и закалка сварного шва. Наплавленный металл должен быть достаточно пластичным.

На получение качественного соединения влияют технологические и металлургические факторы. К первым относят силу тока, напряжение дуги и скорость наплавки, ко вторым — графитизацию, удаление углерода и карбидообразование.

Сваривать рекомендуется на низких режимах при силе тока 90... 120 А электродами с малым диаметром (3 мм), короткими наликами (длиной 40.. .50 мм), охлаждением деталей после наложения каждого валика до температуры 330.. .340 °С. Это позволяет в некоторой степени снизить долю основного металла в металле шва и значение сварочных напряжений посредством проковки валиков шва сразу же после окончания сварки.

Чтобы получить более мягкую перлитно-ферритную структуру, необходимо, чтобы процесс графитизации прошел более полно, т. е. до такой стадии, при которой осталось бы мало углерода в связанном состоянии. Ускорению графитизации способствуют такие элементы, как С, i, А1, Тi, Мi и Сп.

Введение в состав наплавочных материалов кислородсодержащих компонентов способствует максимальному удалению избыточного углерода.

Карбидообразующие элементы ‘У, Сг, Уи Мо связывают углерод в труднорастворимые карбиды.

Ручную дуговую холодную сварку чугуна стальными электродами подразделяют на сварку стальными электродами без специальных покрытий; с карбидообразующими элементами в покрытии; с окислительными покрытиями.

Стальными электродами без специальных покрытий сваривают тогда, когда не требуется механическая обработка и не оговариваются плотность и прочность соединения. В качестве электродного материала для сварки малоуглеродистых сталей применяют электроды Э-34 и Э-42. Основной ее недостаток — появление трещин и отбеленньихструктур в самом шве и околошовной зоне.

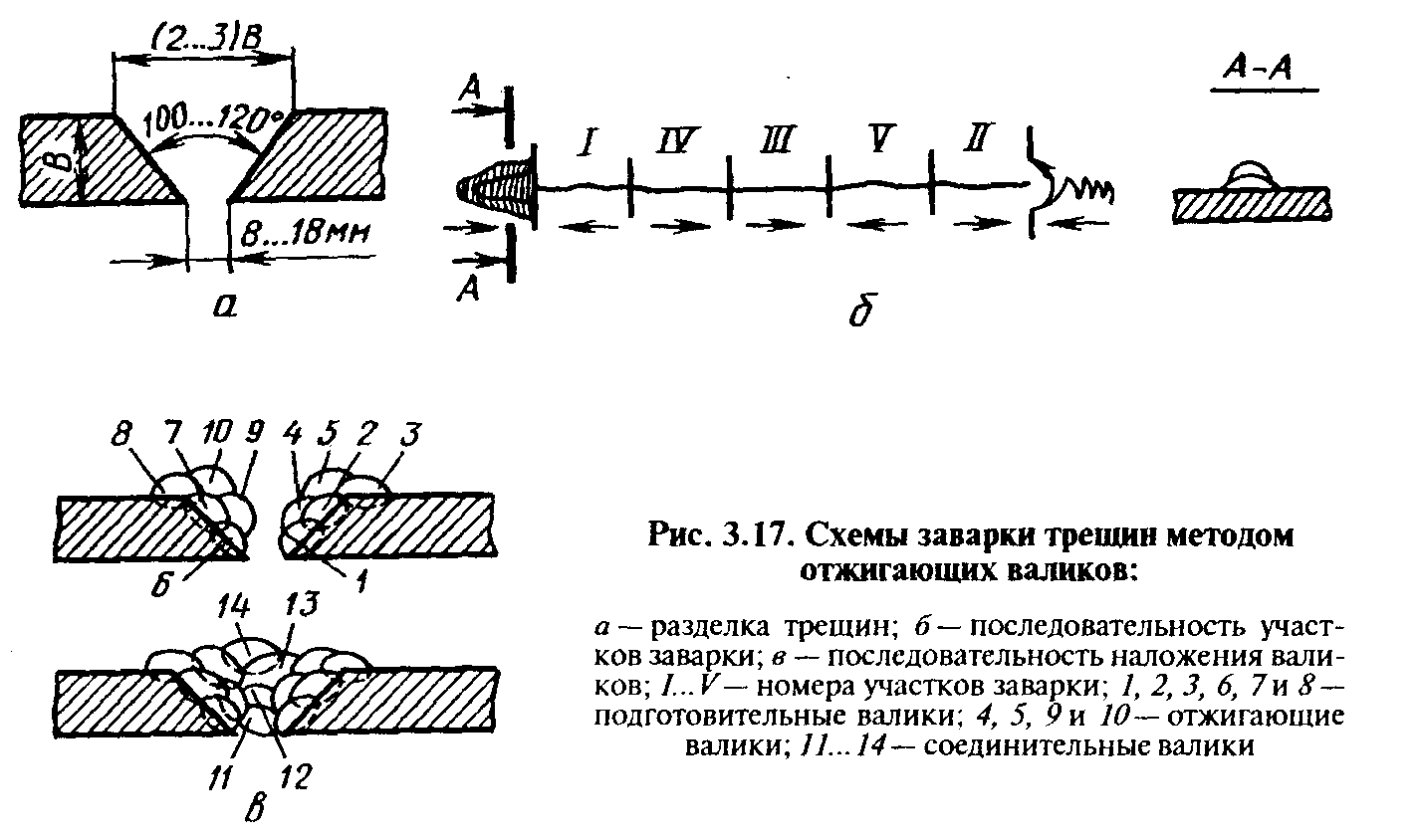

В конце 50-х годов изобретателем Л. И. Вититловым была предложена сварка методом отжигающих валиков, позволившая расширить возможности использования стальных электродов. Ее сущность состоит в следующем. Трещину предварительно разделывают (рис. 3.17, а). Наносят короткими участками (15...25 мм) вразброс (рис. 3.17, 6) вначале на одну кромку разделанной трещины подготовительные 1...З и отжигающие 4 и 5валики (рис. 3.17, в), а затем на другую — соответственно валики 6... 10, не соединяя их.

ВаликI4 наплавляют высотой 4.. .5 мм снизу, покрывая предыдущий на б0...70 %. После того как они будут наложены по всей длине трещины, деталь охлаждают до температуры 70.. .80 ‘С, а затем заваривают также вразброс промежутки между ними соедТ1- нительными валикаМи 11... 14.

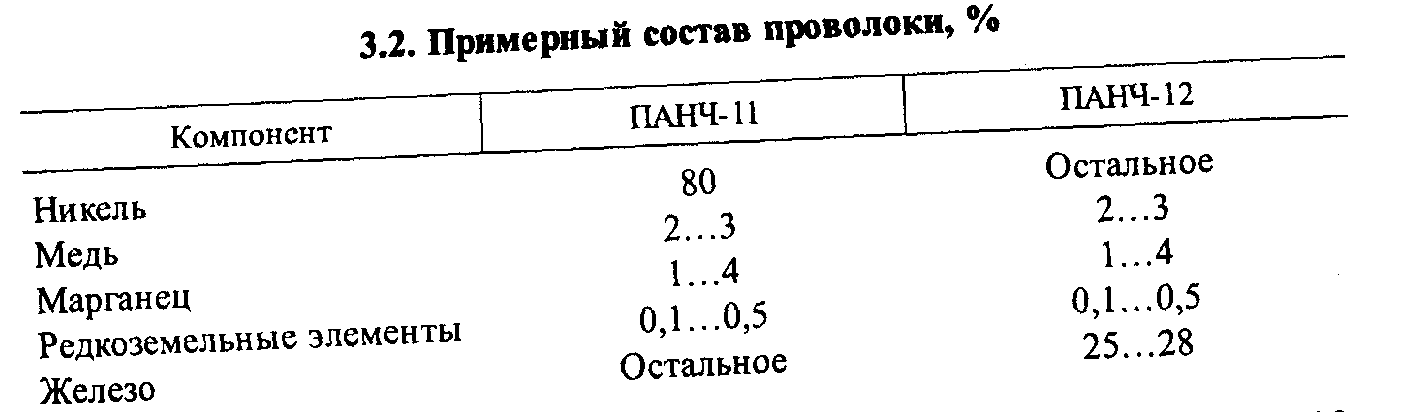

При холодной сварке чугуна широко ИСПОЛЬЗУЮТ проволоки ПАНЧ-11 и ПАНЧ-12 (табл. 3.2).

Установлено, ЧТО наличие большого количества никедя при сочетании с редкоземельными элементами (литий, церий и др.) Позволяет ПОЛУЧИТЬ эластичный, без трещин и пор Металл шва. В зоне сплавления отсутствует ледебурит.

Разработана высокоэффективная технология заварки трещин в Стенках водяных рубашек чугунных блоков ЦиЛИНДРОВ дизелей. Она заключается в следующеМ. Трещины заваривают ПРОВОЛОКОЙ ПАНЧ- 11 на обратной полярности. Режимы сварки: I 100... 140 А, (Т 14...18 В, ‘ = 0,15...0,25 см/с, диамеТр проволоки 1,4 мм. Место расположения трещины ачищаюТ до металлического блеска.

Рядом с трещиной по обе стороны от нее на расстоянии 7...10 мм шлифовальным кругом разделывают канавку по всей длине трещины (рис. 3.19). Глубина разделки 1,5...3 мм и ширина 3...5 мм. Заваривают короткими участками (20.. .50 мм) поперек трещины с заполнением металлом подготовленных канавок.

При холодной сварке чугуна газовым пламенем применяют прутки ПЧЗ, НЧН 1, ПЧН2 и ПЧВ. Допускается использовать также изношенные поршневые кольца. В качестве флюсов служат техническая бура или смесь — 50 % бурьт и 50 % двууглекислого натрия.

Заварка трещин косвенной дугой заключается в том, что между двумя стальными электродами возбуждается дуга. Тепловой поток расплавляет поверхность чугунных деталей. Выдуваемая большая часть расплавленного чугуна образует своеобразную разделку необходимой глубины. Сваривают сразу после разделки, пока деталь нагрета.

При разделке трещины деталь устанавливают вертикально для стекания расплавленного металла, а для сварки ее переводят в горизонтальное положение, удалив предварительно наплывы и подтекания металла. Допускается заваривать трещины на деталях с толщиной стенки до 6 мм без разделки. Канавку глубиной 6.. .8 мм, полученную после разделкя, заваривают в один слой. Более глубокую канавку заваривают в два и более слоя, удаляя шлаковую корку после каждого из них.

Оптимальный режим разделки и варки: 250...3З0А; (I 44...48 В; скорость разделки и варки соответственно 3...8 и 5...8мм/с.

В качестве источника тока используют установку ВДУ 504 или вДУ-506. Они оснаижены

размыкателями. Если применяют источник ВС-500 или ВС-600, то его необходимо снабдить размыкателем напряжения.

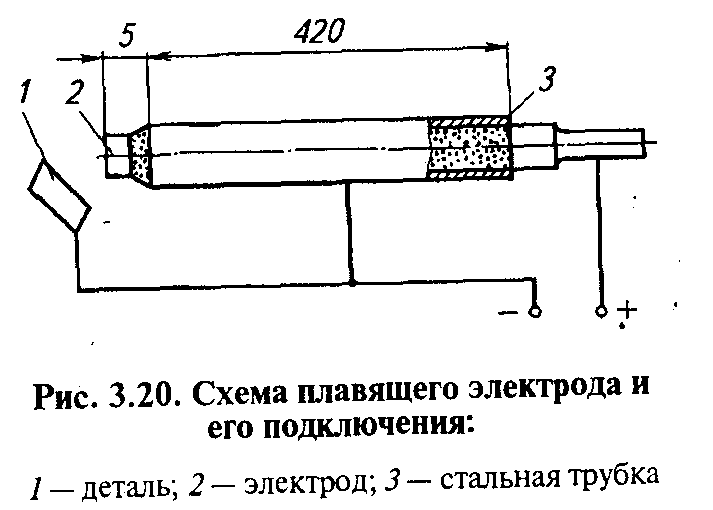

Электрод для сварки косвенной дугой состоит из двух элементов: электрода (Э-42, Э-46 или Э-50) диаметром 5 мм и надетой на него стальной трубки З (рис. 3.20). Последнюю можно свернуть из стальной полосы. Обмазка электрода служит одновременно и изолятором.

Трубку насаживают на электрод; дредварительно просушив его при температуре 180 °С в течение 40 мий. Положительный полюс источника подключают к внутреннему электроду (аноду), а отрицательный — к трубке (катоду) и параллельно к детали.

Электрод закрепляют в держатель. Включают размыкатели сварочного напряжения и зажигают дуги, касаясь анодом металлического предмета, соединенного с массой вместе с деталью. Как только столб дуги достигает катода, возбуждается косвенная дуга. После этого подносят электрод к свариваемой детали и разделывают или сваривают трещины.

Сварка и наплавка цветных металлов. Сварка деталей из алюминия и его сплавов затрудняется по следующим причинам:

очень плохая сплавляемость металла из-за образования на его поверхности тугоплавкой оксидной пленки А12О3

при нагреве до 400.. .450 °С алюминий очень сильно теряет свою прочность и деталь может разрушиться от легкого удара или от действия собственной массы;

металл не имеет пластического состояния и при нагреве сразу переходит из твердого в жидкое состояние;

коэффициент линейного расширения в 2, а тегглопроводность в З раза больше, чем устали, что способствует появлению значительных остаточных деформаций в свариваемых деталях;

большая растворимость в расплавленном алюминии водорода способствует образованию пор.

Наиболее эффективные средства для удаления оксидной пленки — химическое взаимодействие с элементами из группы галогенов. В природе известно много соединений, содержащих галогены, но для использования в качестве сварочного флюса они должны иметь невысокую (600.. .700 °С) температуру плавленi4я. Этим тре-

бованиям удовлетворяют соли Щелочных и Щелочно-земельнь металлов (МаЕ, МаСI, КСi, Ма3АIЕе6, ВаСI2, СаЕ2 и др.). У сварки с Применением флюса много положительных сторон. Однако ее нельзя применять в различньт пространственных Положениях. Кроме того, коррозионная стойкость шва снижается из-за остатков флюса на его поверхности АЛЮМИНИЙ и его сгглавы свариваютдуговой, аргонодуговой ига- зоной сваркой. Поверхности обезжиривают растворителями и очищают от нагара, масла и грязи не более чем за 2.. .4 ч до процесса сварки.

Д у г о в у ю с в а р к у выполняют угольньими или плавящимися электродами.

Сварку угольными электродами ведут на постоянном токе Прямой Полярности Детали толщиной до 2 мм сваривают без присадочного металла и разделки кромок, а СвыШе 2 мм — с зазором 0,5...О,7 толщины свариваемой детали или с разделкой кромок. Оксидную пленку удаляют с помощью флюса АФ-4А.

Сварку плавящими электродами проводят короткой дугой при обратной полярности из расчета не более 40 А на 1 мм диаметра электрода со скоростью 0,4.. .0,6 м/мин и напряжении холостого хода бО... 70 В. Перед заваркой трещины по всей ее длине вьтрубают канавку. При сварке сПлавов Аб, АДО, АД1 и АД применяют электрод ОЗА- 1 или флюс АФ-4А, а сллавов АМц, АМг и А.Л-9 — электрод ОЗА-2. При использовании электродов ОЗА-1 и ОЗА-2 можно получить сварные соединения с удовлетворительньтм механическими и эксплуатационньи свойствами.

Аргонодуговую сварку выполняют неплавящим вольфрамовым электродом на установках УДГ-3оi и УДГ-501. В зависимости от толщины стенки свариваемой детали выбирают диаметр электрода и силу тока. Чем тоньше стенки, тем меньше диаметр и сила тока.

Особые требования предъявляют к технике сварки. Угол между присадочньм Материалом и вольфрамовьим электродом должен составлять Примерно 90°. Размеры сварочной ванны должны быть минимальными. Сварку стенок толщиной до 10 мм обычно ведут справа налево, т. е. левым способом, при котором снижается перегрев металла. Дуга должна быть как можно короче.

Г а з о в у ю с в а р к у ацетиленокислородным нейтральным пламенем выполняют с помощью флюсов АФ-4А, АН-4А и других, содержащих хлористые и фтористые соли лития, натрия, калия и бария. В качестве присадочных прутков применяют сплав с содержанием 5...6 % кремния.

Флюс насыпают на кромки трещины и в процессе сварки вводят прутком в сварочную ванну. После сварки остатки флюса промывают горячей водой.

Медь и ее сплавы характеризуются хорошей свариваемостью, которую несколько снижают ее легкая окисляемость в расплавленном состоянии и образование закиси меди, а также низкая стойкость к образованию трещин и повышенная способность образовывать газовые включения. Применяют дуговой способ сварки током прямой полярности при его плотности на электроде 200.. .400 А/см2, сварку под флюсом (94.. .96 % буры и 4.. .6 % магния), в защитных газах и плазменную. Электроды могут быть угольньге, медные МСр- 1, МО и М 1 диаметром 0,5.. .0,7 мм толщины свариваемого металла или специальные АНЦ- 1 и АНЦ-2. После сварки рекомендуется проковка шва. Далее для придания сварочному соединению более высокой вязкости металл нагревают до 550... 600 °С и быстро охлаждают в воде. В качестве защитных газов, кроме инвертных, используют азот и водород.

Латунь — сплав меди с цинком сваривается труднее, поскольку сварочной ванной активно поглощаются газы, образуются поры и трещины, а также испаряется цинк. Газовую защиту латуни ведут с применением газового флюса. В пламя горелки вместе с ацетиленом подают пары борсодержащих жидкостей. Борный ангидрит, возникающий на поверхности сварочной ванны, образует сплошной слой шлака. В состав некоторых присадочных материалов вводят 2...3 % кремния, который, окисляясь, создает тугоплавкую предохраняющую цинк от испарения оксидную пленку.

Возможна также газовая сварка латуни окислительным пламенем. При сварке угольным электродом в качестве присадочного материала применяют кремнистые и марганцовистые бронзы или латунь с повышенным содержанием цинка. Латунь можно также сваривать контактной сваркой.

Бронзы в большинстве случаев сваривают дуговой сваркой металлическим электродом, близким по химическому составу к основному металлу.

Газовую сварку оловянистых бронз ведут нормальным пламенем, так как при избытке в нем кислорода выгорает олово, а при избытке ацетилена увеличивается пористость шва. Фосфор при сварке бронз служит хорошим раскислителем, поэтому в качестве присадочного материала рекомендуется фосфористая бронза БрОФ6, 5-0,4. Флюсы используют те же, что и при сварке меди.

Свинец трудно сваривается, так как при температуре плавления 327 °С образуются тугоплавкие оксиды с температурой плавления 888 °С. Сварку проводят нормальным ацетиленокислородным пламенем или с применением газов заменителей ацетилена. Присадочным металлом служит свинцовая проволока или полоса. В качестве флюса применяют стеарин, которым натирают присадочный материал, а также флюс из равных частей стеарина и канифоли.