- •4. Механизмы плоские и пространственные. Число свободы механизма и его определение.

- •7. Замена высших пар 4-го класса цепями с низшими парами 5-го класса.

- •8. Порядок структурного исследования механизмов(определение, разложение на структурные группы, формула механизма)

- •11 Графоаналитический метод кинематического анализа - метод планов скоростей и ускорений.

- •12 Построение планов ускорений.

- •15 Свойства планов скоростей.

- •1 8 Приведение сил и масс. Динамические модели машины.

- •20 Определение момента инерции маховика методом виттенбауэра

- •22 Виды зубчатых механизмов

- •28 Эвольвента и её свойства

- •31 Методы нарезания зубчатых колёс

- •32 Наименьшее число зубьев зубчатых колёс. Подрезание и заострение зубьев.

- •Т ак как , а , то и при стандартных значениях ; .

- •34 Корригирование зубчатых колёс

- •36 Характеристика внешних сил.

- •39 Теорема Жуковского о жестком рычаге

- •41 Основные параметры кулачкового механизма

- •42. Силовой расчет. Его задачи. Классификация сил

- •43. Определение сил инерции и моментов инерции при вращательном, поступательном и сложном движениях. Принцип Даламбера.

- •44. Порядок силового расчета.

- •44.1 Порядок силового расчета.

- •44.2 Порядок силового расчета.

- •48 Виды трения.

- •50 Кпд механической системы при последовательном и параллельном соединении механизмов.

44.2 Порядок силового расчета.

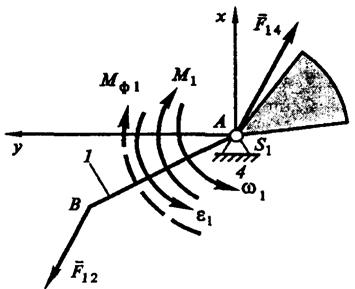

F32y + F34y = 0 .(4.14) Отсюда найдем проекцию F34y. Направление силы , приложенной к ползуну 3 от стойки 4, определяется ее знаком. Осталось неиспользованным уравнение моментов , которое употребим для определения плеча b силы (см. рис. 4.8, а): F34у (xD – xC) = 0,(4.15) откуда получим b = (xD – xC) = 0 и xD = xC. Таким образом, для структурной группы 2–3 были использованы шесть уравнений (4.10) – (4.15), из которых были определены все неизвестные. План сил, приложенных к звеньям структурной группы, представлен на рис. 4.8, б. Этот план наглядно показывает, как важно учитывать влияние ускоренного движения звеньев. Если им пренебречь, т.е. положить силы инерции и равными нулю (рис. 4.8, в), то такой неучет приведет к заниженным значениям сил в кинематических парах (сил , , ), что особенно проявит себя в механизмах быстроходных машин. Перейдем к силовому расчету двухзвенного механизма, составленного из подвижного звена 1 и стойки 4 (рис. 4.9). К звену 1 приложены: ставшая известной сила момент М1, направленный, согласно рис. 4.7, по ходу часовой стрелки, главный момент сил инерции МФ1 и неизвестная по модулю и направлению реакция стойки. Напомним, что главный вектор сил инерции Ф1 = 0.

Рис.

4.9. Схема двухзвенного механизма для

силового расчета Поскольку Ф1 = 0, уравнения

проекций сил, приложенных к звену 1, т.е.

, , приобретают вид F14x + F12x = 0 ; F14y + F12y = 0

, отсюда F14x = – F12x, F14y = – F12y. Составим

уравнение моментов для звена 1 относительно

точки А: Момент подставим в уравнение

с тем знаком, который он получает при

подсчете по формуле Уравнение (4.18)

является контрольным, поскольку все

три слагаемых в его левой части известны.

Однако оно может быть и расчетным, когда

момент М1 неизвестен. Заметим, если нужно

определить только внешний (уравновешивающий)

момент М1и не обязательно определять

силы в кинематических парах, то момент

М1 можно найти и более коротким путем,

не расчленяя механизм, а применив теорему

Жуковского. При малой неравномерности

вращения звена 1 его угловое ускорение

ε1в начале расчета часто не определяют,

поскольку оно мало. Однако принять

вследствие этого МФ1 =– ε1J1A ≈ 0 нельзя.

Неравенство момента МФ1 нулю вытекает

из уравнения (4.18), поскольку моменты М1

и заведомо не равны и сильно различаются.

Момент МФ1 может иметь значительную

величину, что существенно для расчета

главного вала машины (звена 1) на прочность.

Рис.

4.9. Схема двухзвенного механизма для

силового расчета Поскольку Ф1 = 0, уравнения

проекций сил, приложенных к звену 1, т.е.

, , приобретают вид F14x + F12x = 0 ; F14y + F12y = 0

, отсюда F14x = – F12x, F14y = – F12y. Составим

уравнение моментов для звена 1 относительно

точки А: Момент подставим в уравнение

с тем знаком, который он получает при

подсчете по формуле Уравнение (4.18)

является контрольным, поскольку все

три слагаемых в его левой части известны.

Однако оно может быть и расчетным, когда

момент М1 неизвестен. Заметим, если нужно

определить только внешний (уравновешивающий)

момент М1и не обязательно определять

силы в кинематических парах, то момент

М1 можно найти и более коротким путем,

не расчленяя механизм, а применив теорему

Жуковского. При малой неравномерности

вращения звена 1 его угловое ускорение

ε1в начале расчета часто не определяют,

поскольку оно мало. Однако принять

вследствие этого МФ1 =– ε1J1A ≈ 0 нельзя.

Неравенство момента МФ1 нулю вытекает

из уравнения (4.18), поскольку моменты М1

и заведомо не равны и сильно различаются.

Момент МФ1 может иметь значительную

величину, что существенно для расчета

главного вала машины (звена 1) на прочность.

48 Виды трения.

Общее сопротивление, возникающее в местах соприкоснове- ния двух тел, которые перемещаются друг относительно друга, называется силой трения. Сопротивление движению возникает из-за упругих вязких и пластических деформаций шероховатых поверхностей соприкасающихся тел.

Трение в одних случаях является полезным фактором, на- пример: при сцеплении винта и гайки с закрепляемой деталью колес автомобиля или трамвая с дорогой, дисков тормозов различных машин.

В других случаях трение вызывает непроизводительный расход энергии, быстрый износ трущихся деталей. Например, короткий ресурс различных двигателей, редукторов, ряда машин, объясняется быстрым износом контактирующих поверхностей звеньев, т. е. кинематических пар.

Уменьшая трение в кинематических парах, можно обеспечить уменьшение расхода энергии и увеличить их долговечность, а следовательно повысить ресурс различных машин.

Трение препятствует относительному движению звеньев в кинематических парах. В зависимости от характера относительного движения различают:

- трение скольжение в низших кинематических парах,

- трение качения или трение качения с трением скольжения в высших кинематических парах.

Трение скольжения, в свою очередь можно разделить на:

- сухое трение (из-за сопротивления микронеровностей контактирующих поверхностей при отсутствии смазки),

- полусухое трение (из-за сопротивления микронеровностей при наличии смазки),

- жидкостное трение (при отсутствии контакта поверхностей жидким слоем жидкости, за счет вязкости жидкости). Природа сухого и жидкостного трения, а также трения качения - различна, поэтому отличаются и методы определения тех сопротивлений, которые появляются при относительном движении элементов кинематических пар. В технических расчетах для определения силы трения сухих поверхностей пользуются формулой F=f·N, (3.14)

где f - коэффициент трения скольжения при движении

N - нормальная сила Коэффициент трения покоя f0 больше коэффициента трения при движении, т.e. f0>f. Коэффициент f зависит от многих факторов и определяется экспериментально; для основных материалов он приводится в справочниках, Зависимостью (3.14) пользуются для оценки силы трения в поступательных кинематических парах, представляя её в виде Fmp=fпр·N, (3.15)

Где fпр- приведенный коэффициент трения, учитывающий коэффициент трения материалов , форму и размеры элементов кинематической пары и характер приложения силы.