- •1 Технология термической обработки

- •1.1 Выбор марки материала

- •1.2 Разработка режима термической обработки стали 45хн

- •1.3 Дефекты термически обработанных деталей

- •1.4 Виды контроля качества термической обработки

- •2.1 Основное оборудование

- •2.1.1 Большая шахтная топливная печь

- •2.1.2 Закалочный бак

- •2.2 Вспомогательное оборудование

- •2.2.1 Бак для промывки

- •2.3 Дополнительное оборудование

- •2.3.1 Приспособление для загрузки деталей

- •2.3.2 Подъемно-транспортное оборудование

- •2.3.3 КиПиА

- •2.4 Техника безопасности при термической обработке

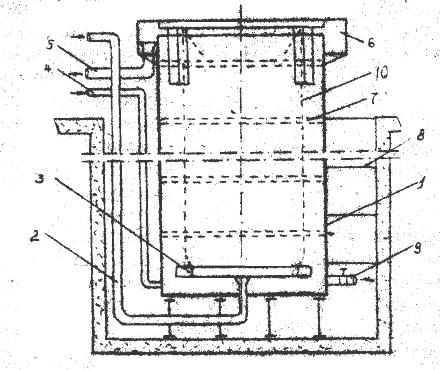

2.1.2 Закалочный бак

Крупные немеханизированные баки предназначены для закалки тяжелых садок (до десятков тонн). Закалка осуществляется с помощью мостового крана. Глубокие закалочные баки 1 (рисунок 4) имеют чаще форму цилиндра, изготавливаются они из более толстого листового металла (до 10 мм). Баки помещаются в специальный бетонный кессон так, чтобы верхний уровень бака находился выше пола цеха на 2...2,5 м. На дне бака устанавливается решетчатая платформа 3, которая с помощью цепей или тросов 10 может извлекаться из бака. В таких баках для поддержания равномерной температуры жидкости ее вводят с помощью сопел 7, расположенных в несколько рядов по высоте бака, кроме того холодная жидкость поступает в бак снизу и по центральной трубе 2. Нагретая жидкость отводится через сливной карман 6 по трубе 5. Труба 4 служит для подачи пара или сжатого воздуха, предусмотрен также аварийный спуск 9 масла. Между бетонным кессоном и баком в несколько рядов располагаются площадки для обслуживания 8 [8].

Рисунок 4. Вертикальный закалочный бак с многоярусным подводом закалочной жидкости [8]

В баках с горючей средой (масло) устанавливаются раздвижные крышки и система пенотушения. Закаливаемые садки подвешиваются на раздвижных опорных балках, как и в больших вертикальных печах [8].

2.2 Вспомогательное оборудование

2.2.1 Бак для промывки

По габаритам промывочный бак соответствует закалочному баку, потому что садка поступает на промывку в приспособлении.

Для очистки деталей от масла проводят их промывку в водном растворе: мыло 5%, сода 10%, жидкое стекло 5%, остальное вода. Температура подогрева 60…70 0С.

Промывочный бак без циркуляции воды не отличается от обычного закалочного бака. К промывочному баку подводят воду и пар для нагрева раствора. Пар пропускают по змеевикам, расположенных у внутренних стенок бака. Для нагрева может использоваться также пар, который непосредственно вводят в раствор. При этом расход пара уменьшается. В нижней части бака установлен кран для спуска воды в канализацию. Для перемешивания промывочной жидкости иногда вводят внутрь бака сжатый воздух, который вызывает бурление раствора и тем самым способствует лучшей промывке деталей [9].

2.3 Дополнительное оборудование

2.3.1 Приспособление для загрузки деталей

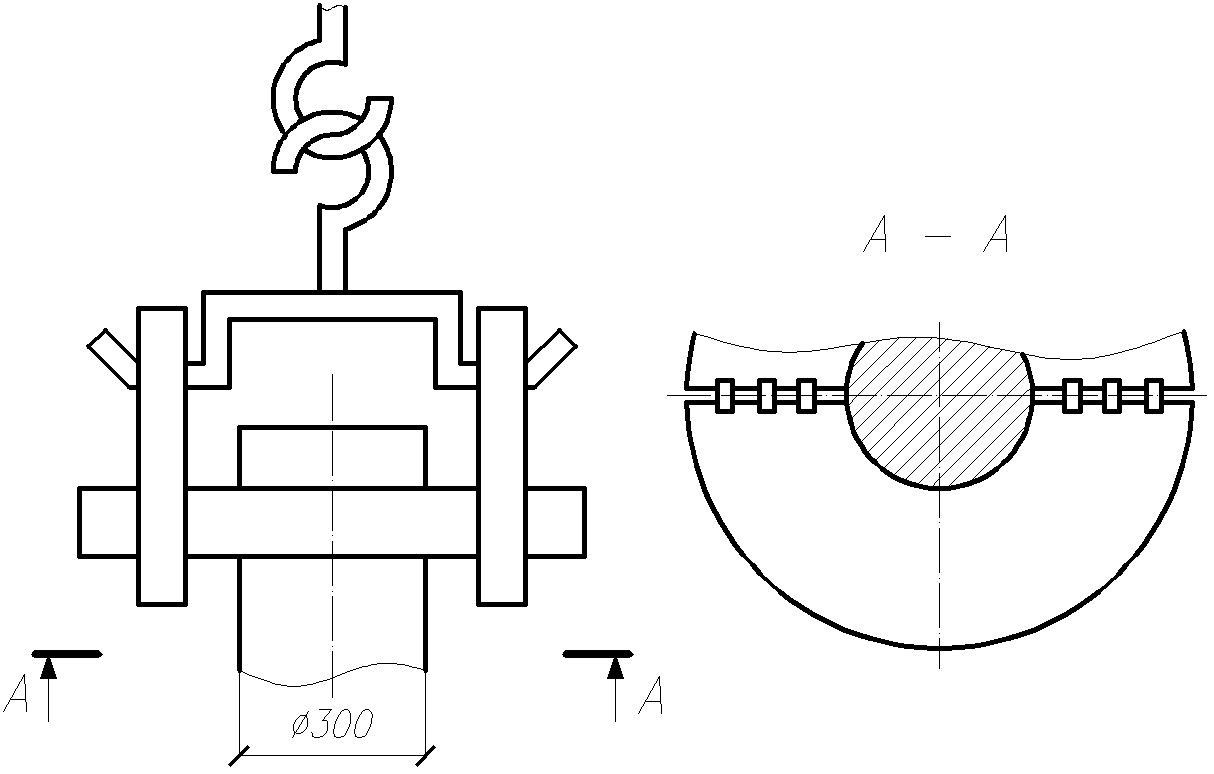

Выбор данного оборудования зависит от технологии термической обработки, применяемого оборудования, материалов и габаритов изделия. Гребной вал подвешивается на диске. Эскиз расположения гребного вала в приспособлении показан на рисунке 5. Приспособление изготовлено из жаропрочной стали.

Рисунок 5. Эскиз расположения гребного вала в приспособлении

2.3.2 Подъемно-транспортное оборудование

В организации работы большое значение имеет межоперационный транспорт. При обработке деталей в термическом цехе производится до 20…30 погрузочных работ и транспортных операций. Поэтому выбору транспортных средств и механизации подъемно-транспортных средств необходимо уделить очень серьезное внимание.

Транспорт должен обеспечить согласованность погрузки и перемещения деталей с технологическим процессом, минимальную перегрузку деталей, механизацию трудоемких процессов с полным использованием мощности подъемно-транспортных средств.

В термических цехах для подъема, загрузки и разгрузки тяжелых конструкций и деталей применяются мостовые краны, также их используют для внутрицеховой транспортировки грузов и для подъема оборудования и его деталей при монтаже и ремонте. С помощью мостовых кранов выполняют транспортные операции при термической обработке (загрузка и выгрузка деталей из печи, погружение их в закалочный бак и др.). Мостовые краны снабжены специальными лебедками, обеспечивающими скорость подъема деталей 20…30 м/мин и опускания 40…60 м/мин. Наиболее простой конструкцией является ручной однобалочный мостовой кран. Этот кран состоит из моста, механизма передвижения и грузовой тележки, в качестве которой применяется обычная ручная таль. Мост крана представляет собой металлическую сварную конструкцию, состоящую из продольных несущих двутавровых балок с раскосами, опирающимися на концевые рамы из швеллеров.

В концевые балки вмонтированы ходовые колеса крана. Главной нагрузкой крановых балок является вес опирающейся на них тележки с грузом и собственный вес, вызывающий их изгиб в вертикальной плоскости. Кроме того, крановые балки испытывают прогиб в горизонтальной плоскости от сил инерции при пуске крана на его остановке. Ручные однобалочные краны изготовляют грузоподъемностью до 5 т при пролетах до 12 м. Для большей грузоподъемности, а также при пролетах, превышающих 12 м, устанавливают двухбалочные краны.

Все механизмы ручного крана чаще всего приводятся в действие с помощью бесконечных цепей, надетых на тяговые колеса. Такие краны называются катучими балками. Иногда механизмы крана приводятся в движение с помощью рукояток на приводных балках механизмов. В этих случаях вдоль крана устанавливают легкую платформу, на которой помещаются рабочие для обслуживания крана. Ручные однобалочные, а иногда и двухбалочные краны устанавливают в термических цехах на отдельных участках.

Электрический мостовой кран состоит из моста и тележки. Этот кран представляет собой сварную конструкцию, опирающуюся на ходовые колеса, которые приводятся в движение электродвигателем. В результате этого кран передвигается в горизонтальном направлении по рельсам, уложенным на подкрановых балках.

Продольные несущие балки кранов изготавливают из стали двутаврового профиля при пролете крана до 8 м, при пролете до 16 м – клепаными или сварными. В наиболее крупных кранах, с большой грузоподъемностью, несущие балки изготовляют в виде решетчатых ферм. Пролет кранов грузоподъемностью до 15 т обычно на 1 м меньше, чем пролет здания, в котором кран установлен.

Тележка крана состоит из рамы, опирающейся на ходовые колеса, и механизмов перемещения тележки подъема и передвижения крана. Ходовые колеса тележки передвигаются по мосту крана, то есть поперек цеха. Все три механизма передвижения крана, подъема груза и перемещения тележки имеют свой электродвигатель, который приводится в действие независимо от других. Иногда для подъема груза ставят большой и малый двигатели. Кран получает электроэнергия через скользящие контакты от троллейных проводов, проложенных вдоль одного из подкрановых путей. По конструкции мостовые краны могут быть однобалочными (называются кран-балками) и двухбалочными. В однобалочных кранах вместо тележки обычно устанавливают тельфер. К ферме крана прикрепляют открытую кабину, в которой находится крановщик, управляющий механизмами крана. В некоторых конструкциях управление тельфером и передвижение крана производится подвесным кнопочным механизмом с пола цеха. Такие краны называются электрическими кран-балками [9].

Так как в данной технологии предусмотрена термическая обработка садки весом около 7000 кг (7 т), все транспортные операции производятся с помощью электрического мостового крана, грузоподъемностью 10 т.