- •1 Технология термической обработки

- •1.1 Выбор марки материала

- •1.2 Разработка режима термической обработки стали 45хн

- •1.3 Дефекты термически обработанных деталей

- •1.4 Виды контроля качества термической обработки

- •2.1 Основное оборудование

- •2.1.1 Большая шахтная топливная печь

- •2.1.2 Закалочный бак

- •2.2 Вспомогательное оборудование

- •2.2.1 Бак для промывки

- •2.3 Дополнительное оборудование

- •2.3.1 Приспособление для загрузки деталей

- •2.3.2 Подъемно-транспортное оборудование

- •2.3.3 КиПиА

- •2.4 Техника безопасности при термической обработке

1.2 Разработка режима термической обработки стали 45хн

Окончательная термическая обработка гребного вала заключается в закалке и отпуске.

Химический состав стали приведён в таблице 1.

Критические точки: Ас1= 750 °С, Ас3= 790 °С, МН = 310 °С [2].

Сталь легирована хромом и никелем. Оба элемента растворяются в феррите и упрочняют его. При этом хром несколько снижает вязкость феррита, а никель повышает её. Важное значение имеет влияние легирующих элементов на порог хладноломкости. Наличие хрома в стали способствует некоторому повышению порога хладноломкости, тогда как никель его интенсивно снижает (при содержании в стали 1% никеля порог хладноломкости снижается на 60 …80 °С), уменьшая тем самым, склонность стали к хрупкому разрушению. Поэтому никель является наиболее ценным легирующим элементом [5].

Основная цель легирования конструкционной стали – повышение её прокаливаемости. Элементы хром и никель снижают критическую скорость закалки и увеличивают прокаливаемость стали.

Таким образом, хромоникелевые стали обладают достаточно высокой прокаливаемостью, хорошей прочностью и вязкостью. Поэтому их применяют для изготовления крупных деталей сложной конфигурации, работающих при динамических нагрузках.

Сталь 45ХН является доэвтектоидной конструкционной легированной сталью. Температура нагрева при закалке выбирается в этом случае на 50 …70 °С выше критической точки Ас3:

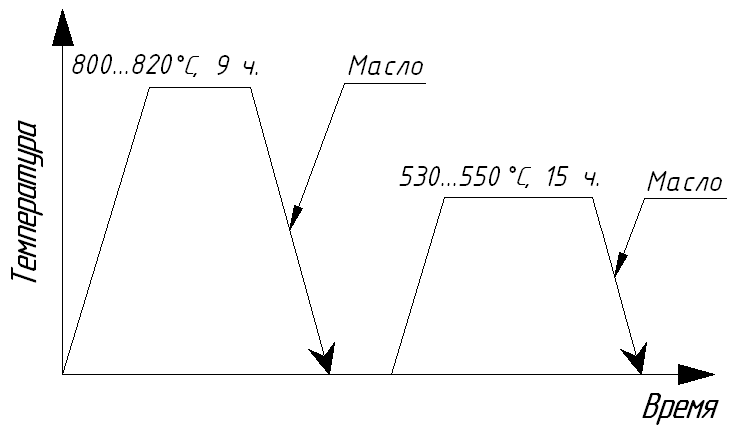

tН = Ас3 + (50 …70) °С = 750 °С + (50 …70) °С = 800…820 °С.

Температуру печи принимаем: tН + 50 °С = 850…870 °С.

Для получения мартенситной структуры при закалке стали её необходимо охлаждать со скоростью не меньшей, чем критическая скорость закалки (VОХЛ ≥ VКР). Ориентировочное значение VКР для стали 45ХН определим, воспользовавшись диаграммой изотермического превращения переохлаждённого аустенита для стали 40ХН (рисунок 1):

VKP = (Ас1 – tMIN) / (1,5·MIN) = (710 - 550) / (1,5·1,5) = 70 °С/с,

где tMIN –температура при которой наблюдается минимальный инкубационный период MIN.

В качестве закалочной среды следует применить минеральное масло, в котором скорость охлаждения в интервале температур наименьшей устойчивости переохлаждённого аустенита (650…550 °С) составляет примерно 150 °С/с, что больше VKP = 70 °С/с для данной стали. В нижнем, мартенситном интервале температур масло охлаждает с небольшой скоростью (20… 30 °С/с), что уменьшает вероятность образования закалочных дефектов. После закалки структура стали состоит из мартенсита, остаточного аустенита (в поверхностных слоях) и феррито-карбидной смеси (в центральных слоях) [5].

Время нагрева принимаем (норма нагрева на 1 мм диаметра – 1,5 минуты) при сечении диаметр 300 мм: 450 минут ≈ 7,5 ч [5]. Время выдержки для выравнивания температуры по сечению принимаем 20% от времени нагрева: 1,5 ч [5]. Общее время пребывания металла в печи: 9 ч. Норма нагрева на 1 мм диаметра при отпуске – 2…3 минуты [5]. Отпуск проводим в течении 15 ч.

Для получения требуемых механических свойств и уменьшения внутренних напряжений, возникших при закалке, сталь подвергают отпуску. С повышением температуры отпуска прочностные свойства конструкционной стали уменьшаются, а её пластичность и вязкость возрастают.

Для получения σВ = 1000 МПа и KCU+20 > 0,4 МДж/м2 температура отпуска стали 45ХН должна быть 530…550 °С. В связи с тем, что хромоникелевые стали склонны к обратимой отпускной хрупкости, охлаждение гребных валов из стали 45ХН до комнатной температуры при отпуске следует проводить ускоренно, например в масле.

Таким образом, окончательной термической обработкой гребного вала из стали 45ХН является улучшение, т.е. сталь закаливают от температуры 800…820 °С в минеральном масле, например, И-20 и проводят высокий отпуск при температуре 530…550 °С с охлаждением также в масле. После такой термической обработки структура стали гребного вала должна представляет собой сорбит отпуска, а механические свойства будут не менее [2]:

предел прочности – 1030 МПа,

предел текучести – 835 МПа,

относительное удлинение – 10 %,

относительное сужение – 35 %,

ударная вязкость – 0,59 МДж/м2.

Указанный комплекс механических свойств обеспечит заданную работоспособность гребного вала.

Режим термической обработки представлен на рисунке 2.

Рисунок 2. Режим термической обработки гребного вала