- •Материалы

- •Содержание тома 1

- •Примеры создания современных быстровозводимых сооружений для экстремальных видов спорта в различных городах мира

- •Повышение энергоэффективности объектов

- •0.3 Возможность прогнозирования формы вогнутой части колеи на основе решения об эквивалентной длительности нагружения дорожных одежд

- •0.4 Быстротвердеющие бетоны для конструкций, возводимых в скользящей опалубке

- •0.5 Особенности кластерной формы организации экономических отношений в строительстве

- •0.6 Современное состояние и перспективы использования нанодисперсных добавок для бетонов

- •0.7 Особенности защиты от шума энергоэффективных зданий

- •0.8 Минимизация материальных затрат на обеспечение повышенной живучести зданий и сооружений1 Серпик и.Н., Алексейцев а.В., Курченко н.С.,

- •0.9 Перспективы «зеленого» строительства в брянской области

- •0.10 Исследование особенностей Измерения теплотехнических параметров каменных кладок

- •0.11 Структурный анализ и структурные изменения экономики россии2

- •1. Структурные сдвиги в экономике рф в рамках взаимодействия государственного и частного сектора.

- •2. Сдвиги по выпуску продукции

- •3. Сдвиги по занятости

- •4. Сдвиги по инвестициям и основным фондам

- •2. Оптимальность структуры российской экономики

- •1999-2011 Гг. ( - уравнение регрессии)

- •Альхарби Нура Айад Джаним, Аксёнова л.Л.

- •Иващенко ю.Г., Евстигнеев с.А., Страхов а.В.

- •Клюев а.В., Лесовик р.В., Пикалова е.К.

- •Клюев с.В., Лесовик р.В., Давыдова э.А., Лапшин р.Ю.

- •Литература

- •2 Гост р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния. Общие требования [текст]/Введ. 01.01.2011– м.: Изд-во Стандартов, 2011. – 6с.

- •3 Гост р 53231-2008 Бетоны. Правила контроля и оценки прочности [текст]. Введ. 25.12.2008. – м.: Стандартинформ, 2009.

- •Муртазаев с-а.Ю., Сайдумов м.С., Алиев с.А.

- •Огурцова ю.Н., Соловьева л.Н., Ищенко а.В., Боцман а.Н.

- •Павленко н.В., Капуста м.Н., Осадчая м.С., Любимов д.Н.

- •Плотников в.В., Ботаговский м.В., Ушакова а.И.

- •Постникова о.А., Лукутцова н.П., Мацаенко а.А., Петров р.О.

- •Пыкин а.А., Лукутцова н.П., Дегтерев е.В.

- •Рахимбаев и.Ш., Половнёва а.В.

- •Рахимбаев ш.М., Толыпина н.М., Карпачева е.Н.

- •Соловьева л.Н., Еремин н.В.

- •Сыромясов в.А., Иванов а.И., Столбоушкин а.Ю., Алюнина к.В.

- •Шестаков н.И., Могнонов д.М., Аюрова о.Ж., Ильина о.В.

- •Федоренко е.А., Гегерь в.Я., Маркин д.В., Дунаев в.А.

- •Чернышева н.В., Эльян Исса Жамал Исса, Дребезгова м.Ю.

- •Шевченко л.М., Соболева г.Н., Королева е.Л., Иванова н.Н.

- •Янченко в.С, Лукутцова н.П, Горностаева е.Ю., Филимонов д.В.

- •Кононова м.С., Кривоносова д.В., Исаева в.В.

- •1 Гост 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия [Текст]. – м.: Стандартинформ, 2008. – 44 с.

- •Кононов а.Д., Кононов а.А., Варданян н.А., Аникин в.Н.

- •Литература

- •Кононов а.Д., Кононов а.А., Варданян н.А., Изотов д.Ю.

- •Литература

- •Литература

- •К вопросу об актуализации сНиП «нагрузки и воздействия»

- •Использование высокопрочной арматуры в армокаменных конструкциях

- •3.3 Совершенствование методов расчета железобетонных конструкций со смешанным армированием

- •3.4 Оценка напряженно-деформированного состояния фундаментных конструкций при разработке тэо реконструкции технологического комплекса Иноземцев в.К., Редков в.И., Иноземцева о.В.

- •3.5 Анализ начальной надежности железобетонных конструкций со сложным напряженным состоянием

- •3.6 Способ изготовления дверей

- •С разноцветной филенкой

- •Лукаш а.А., Свиридова е.А., Уливанова е.В.

- •(Бгита, г. Брянск, рф)

- •3.7 Динамическая устойчивость водонасыщенных грунтовых массивов намытых территорий при сейсмических воздействиях

- •Литература

- •3.8 Расчет элементов из клееной древесины cо стыковкой частью торцов

- •3.9 Анализ условий прочности конструкций из древесины с учетом сложного напряженного состояния

- •3.10 Анализ живучести железобетонных стержневых конструкций при потере устойчивости

- •3.11 Оценка вероятности отказа мостовых сооружений как строительной технической системы

- •3.12 Автоматизированный алгоритм оценки устойчивости откосов грунтовых сооружений

- •3.13 Моделирование свойств грунта при определении осадок центрально нагруженных ленточных фундаментов

- •3.14 Свободные колебания упругих ортотропных пластинок в виде правильных многоугольнков с однородными граничными условиями

- •3.15 Архитектурно-конструктивная система манежа с крытым футбольно-легкоатлетическим стадионом размерами 108×174 м на основе рамной схемы для г. Брянска

- •1 Привязка манежа к площадке строительства в г. Брянске

- •2 Архитектурно-планировочные, технологические и конструктивные решения

- •3 Расчет и конструирование поперечной рамы каркаса с ферменным ригелем

- •4 Расчет прогонов кровли с учетом косого изгиба. Подбор связей

- •5 Технико-экономические показатели конструктивной системы

- •3.16 Разработка универсальной каркасной архитектурно-конструктивной системы

- •Из стальных конструкций

- •1 Исходные данные для проектирования

- •2 Основные конструктивные решения

- •3 Статический расчет поперечной рамы каркаса и подбор сечений

- •3.17 Научная экспертиза железобетонных

- •Конструкций части цеха предприятия «метаклэй», пострадавшей от пожара, и разработка

- •Рекомендаций по реконструкции цеха

- •Сенющенков м.А., Швачко с.Н., Марченков п.А., Фещуков п.В.

- •1 Натурные обследования конструкций

- •2 Инструментально-лабораторные обследования

- •3 Расчетная экспертиза несущих железобетонных конструкций цеха

- •4 Расчетная экспертиза несущих стальных конструкций цеха

- •5 Усиление и демонтаж строительных конструкций

- •5.1 Усиление подстропильной фермы по оси (д, 19-21)

- •5.2 Демонтаж кровли и плит покрытия в осях (20-21, а-к) с устройством

- •5.3 Демонтаж стропильной железобетонной фермы по оси (21, а-д)

- •5.4 Усиление железобетонной двухветвевой колонны по оси (21, д)

- •5.5 Усиление половины подкрановой балки бкнб12-1к натяжными хомутами

- •5.6 Реконструкция торцовой стены по оси (21, а-к) и усиление

- •3.18 Оценка НагруженностИ повреждаемых стальных рам с учетом ударного взаимодействия с внешними преградами

- •3.19 Экспериментально-теоретическое исследование динамики стальной рамной конструкции при быстрой структурной перестройке

- •3.20 Конечно-элементное моделирование деформаций железобетонных плит

- •3.21 Основы расчета рамных конструкций переменного сечения из сварных двутавров с гибкой стенкой

- •3.22 Повышение эффективности стеновых строительных блоков из арболита

- •3.23 Экспресс прогнозирование риска строительства с учетом параметров существующей застройки

- •3.24 Напряженно-деформированное состояние сетчатой арматуры в швах кирпичной кладки

- •Проблемы инновационного биосферно-совместимого

- •Социально-экономического развития в строительном,

- •Жилищно-коммунальном и дорожном комплексах

- •Материалы

- •241037, Брянск, проспект Станке Димитрова, 3, бгита, тел. (4832) -746008

- •241050, Г. Брянск, ул. Горького, 30

0.4 Быстротвердеющие бетоны для конструкций, возводимых в скользящей опалубке

Добшиц Л.М., Швецов Н.В., Разумовский А.Б. (МИИТ, г. Москва, РФ)

Изложены результаты исследования бетонов для конструкций, сооружаемых в скользящей опалубке. Предложена технология возведения таких конструкций. Разработана и экспериментально подтверждена теория о 3-х стадийном твердении цементов в растворах поташа при положительных температурах.

The results of the research of concrete types for structures erected in the sliding mould have been provided. The technology of erecting these structures has been offered. The theory of three stage concrete maturing in the potash solution at positive temperatures has been developed and experimentally confirmed.

В настоящее время всё большее применение находят дорожные железобетонные ограждения, возводимые методом непрерывного формования в скользящей опалубке. Преимуществом метода является сокращение численности рабочих, занятых сооружением опалубки и укладкой бетона и сокращением сроков бетоноукладочных работ. При этом существующие технологии изготовления ограждений выявили недостатки, которые не позволяют добиться необходимого качества этих изделий: неполная проработка бетонной смеси в нижней части конструкции (образование пустот) и оседание свежеуложенного барьера под влиянием вибраций.

В связи с этим важными и актуальными являются исследования, направленные на повышение качества бетонных конструкций, сооружаемых методом непрерывного формования в скользящей опалубке.

Для решения возникших проблем предложена технология, позволяющая получать бетонные смеси, имеющие осадку конуса 4…6 см, сроки загустевания в пределах 30…40 мин, с быстрым набором пластической прочности, обеспечивающей сохранение формы и размеров конструкции после схода опалубки и высокое качество готовых изделий. Технология включает использование комплексной добавки, обеспечивающей высокую пластификацию бетонной смеси и регулируемые сроки загустевания и оптимальный режим виброуплотнения бетона. В качестве одного из компонентов разработанной комплексной добавки использовался поташ.

На основании анализа литературных источников и выполненных ранее исследований, предложена и экспериментально подтверждена теория о 3-х стадийном твердении цементов в растворах поташа при положительных температурах. Согласно предлагаемой гипотезе твердение цемента в присутствии поташа можно разделить на три стадии, во время которых протекают следующие процессы.

На первой стадии, после затворения цемента раствором добавки поташа, начинается взаимодействие минералов цемента не только с водой, но и с растворённым в ней поташом. В результате среда получающегося раствора становится более щелочной, возрастает скорость растворения минералов цементного клинкера, и жидкая фаза быстро пересыщается продуктами гидратации. Это приводит к образованию большого количества зародышей новообразований во всём объёме твердеющей системы. В этой ситуации расстояния между зародышами становятся такими, при которых начинают действовать ванн-дер-ваальсовы силы межмолекулярного взаимодействия, ведущие к флокуляции, и приводящие систему в коагуляционное состояние, которое фиксируется, как схватывание цементного теста.

На второй стадии одновременно протекают два процесса: с одной стороны продолжается гидратация и твердение цемента; с другой стороны происходит распад соединений, образовавшихся при взаимодействии минералов цемента с поташом. В частности, арагонит – нестабильная фаза карбоната кальция, видоизменяется до тригонального кальцита. Трансформации арагонита в кальцит сопутствует увеличение объёма минерала. Такая метаморфоза карбонатов и других соединений, содержащих СО32-, в сформировавшейся структуре цементного камня приводит к возникновению в нём внутренних напряжений и его частичному разрушению. Протекающие на этой стадии одновременно два процесса – структурообразование, при продолжающейся гидратации цемента, и деструкция ранее сформировавшегося цементного камня, имеющего в своей структуре соединения, содержащих СО32-, приводят сначала к замедлению, а затем к прекращению роста прочности твердеющего цементного камня. На этой стадии, вследствие небольшого количества поташа по сравнению с массой портландцементного клинкера, весь поташ прореагирует с минералами цементного клинкера и произойдёт распад основной массы соединений, образовавшихся при взаимодействии минералов цемента с поташом.

На третьей стадии заканчивается распад арагонита и других нестабильных соединений, образовавшихся при реакциях минералов цементного клинкера с поташом, и продолжается гидратация и твердение цемента. В связи с этим возобновляется рост прочности цементного камня, замедляющийся к 28…56 суткам твердения. Деструктивные процессы, имевшие место на второй стадии твердения, оказывают негативное воздействие на прочность цементного камня, не только замедляя темп роста прочности, но и снижая конечную прочность затвердевшего цементного камня. Однако абсолютная величина снижения является незначительной и не оказывает существенного влияния на конечную прочность бетона.

Проведенные исследования с использованием стандартных методов, электронно-растровой микроскопии и рентгенофазового анализа, подтвердили справедливость предложенной гипотезы. Исследования тепловыделения, проводимые на цементных пастах и на бетонных смесях, также подтверждают предложенную гипотезу. Форма температурных кривых на графиках четко показывает все три стадии, приведенные в предлагаемой гипотезе.

Первая стадия соответствует первому температурному пику. В этот период наблюдается интенсивное растворение и образование минералов цемента не только с водой, но и с растворённым в ней поташом, сопровождающееся интенсивным тепловыделением. Вторая стадия характеризуется снижением тепловыделения, так как, с одной стороны продолжается гидратация и твердение цемента; с другой стороны происходит распад соединений, образовавшихся при взаимодействии минералов цемента с поташом. Третья стадия характеризуется повышением температуры до максимальных значений, вследствие окончания распада нестабильных соединений, образовавшихся при реакциях минералов цементного клинкера с поташом, и продолжается гидратация и твердение цемента.

Исследования, проведенные при моделировании реального рабочего процесса формования бетона, показали идентичность характера графиков изменения температуры цементных паст и получаемых бетонов. Этот факт указывает на возможность исследования влияния комплексной добавки на цементных пастах, что позволит сэкономить время и материалы.

Предложенная гипотеза подтверждается исследованиями набора пластической прочности образцов цементного камня в начальные сроки гидратации. Результаты исследований представлены в таблице 1.

Таблица 1 - Изменение прочности образцов цементного камня с добавкой поташа и

суперпластификатора С-3 (0,6% массы цемента для всех смесей)

Поташ, % массы цемента |

Прочность, МПа |

|||||||||||||||

Время твердения, мин. |

||||||||||||||||

30 |

45 |

60 |

75 |

90 |

105 |

120 |

150 |

165 |

180 |

210 |

240 |

300 |

420 |

540 |

660 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0,1 |

0,1 |

0,2 |

0,35 |

0,1 |

0,3 |

0,5 |

0,5 |

0,6 |

0,6 |

0,7 |

1,5 |

2,5 |

4,2 |

6,3 |

10,1 |

14,8 |

19,9 |

22,1 |

24,0 |

1 |

0,2 |

0,4 |

0,6 |

0,6 |

0,7 |

0,8 |

0,9 |

1,7 |

2,9 |

4,5 |

6,7 |

10,5 |

15,3 |

20,1 |

21,7 |

22,5 |

2 |

0,3 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

1,6 |

2,8 |

4,5 |

6,8 |

10,6 |

15,2 |

19,9 |

21,0 |

21,4 |

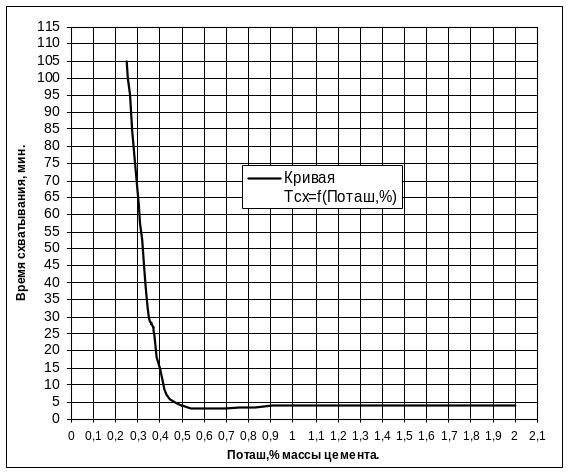

В работе проводилось определение соотношения и количества компонентов комплексной добавки и влияния добавки на свойства бетонных смесей. Выполненные исследования показали, что смесь, отвечающая необходимым требованиям (удобоукладываемостью ОК= 4…5см и временем загустевания не ранее 30 минут и не позднее 45 мин), может быть получена при использовании комплекса химических добавок: суперпластификатора С-3 в количестве 0,6…0,65% массы цемента и поташа в количествах менее 0,5% массы цемента. В результате экспериментальных подборов установлена зависимость сроков загустевания бетонных смесей от количества вводимой добавки поташа (рисунок 1), на основе которой подобранны бетонные смеси отвечающие поставленным требованиям. Исследование влияния комплексной добавки на свойства бетонных смесей и бетонов приведено в таблице 2.

Рисунок 1 - Зависимость сроков потери подвижности бетонных смесей от количества вводимой добавки поташа

Таблица 2 - Свойства бетонов, полученных по разработанной технологии изготовления

железобетонных барьерных ограждений методом скользящей опалубки

№ сос-тава |

Количество добавки, % массы цемента |

Содержание компонентов в добавке, % |

Сроки загустевания, мин. |

Осадка конуса, см |

Предел прочности, МПа в возрасте, сутки |

||||

С-3 |

Поташ |

||||||||

1 |

3 |

7 |

28 |

||||||

1 |

0,8 |

71 |

29 |

115 |

5 |

23,1 |

33,4 |

40,1 |

52,3 |

2 |

0,85 |

70,6 |

29,4 |

105 |

4 |

24,5 |

38,3 |

42,8 |

52,6 |

3 |

0,95 |

63 |

37 |

30 |

4,5 |

29,7 |

42,5 |

48,4 |

55,6 |

4 |

0,96 |

62,5 |

37,5 |

29 |

4 |

29,9 |

42,9 |

48,9 |

56 |

5 |

0,97 |

62 |

38 |

27 |

4 |

28,8 |

41,7 |

44,2 |

53,5 |

6 |

1,1 |

60 |

40 |

15 |

3,5 |

26,3 |

35,4 |

39,4 |

50,3 |

7 |

1,1 |

54,5 |

45,5 |

4 |

4 |

27,9 |

37,1 |

41,5 |

50,1 |

8 |

1,6 |

37,5 |

62,5 |

4 |

4 |

26,5 |

35,8 |

39,3 |

50,2 |

9 |

2 |

33,1 |

76,9 |

4 |

3,5 |

26,2 |

35,3 |

39,5 |

50,2 |

10 |

2,3 |

13 |

87 |

4 |

3 |

24,1 |

24,9 |

30,6 |

51 |

11 |

0,5 |

100 |

--- |

180 |

5 |

--- |

--- |

--- |

--- |

На основании положительных результатов подбора состава бетона, стендовых испытаний и лабораторного моделирования было проведено производственное бетонирование 20-ти метрового дорожного ограждения на объекте строительства автомобильной развязки через МКАД «Вешняки-Люберцы». Изготовленное ограждение имеет высокую точность размеров и хорошее качество. Результаты испытания бетона дорожного ограждения представлены в таблице 3.

Таблица 3 - Сводные результаты испытаний бетона

Прочность бетона, МПа через, сутки |

Средняя плот-ность, кг/м3 |

Морозостой-кость F300 в солях, потеря прочности, % |

Время загусте-вания, мин |

ОК, см |

Среднее отклонение от геометрических размеров, % |

|||

1 |

3 |

7 |

28 |

|||||

28,2 |

38,7 |

45,1 |

49,5 |

2386 |

- 3,9 |

29...31 |

3,5...4 |

0,4 |

Выводы

1. Предложена технология бетонирования методом непрерывного формования в скользящей опалубке, позволяющая получать бетонные смеси, имеющие осадку конуса 4…6 см, сроки загустевания в пределах 30…40 мин, с быстрым набором пластической прочности, обеспечивающей сохранение формы и размеров конструкции после схода опалубки и высокое качество готовых изделий.

2. Разработана комплексная добавка для бетонных смесей, обеспечивающая реализацию предложенной технологии.

3. Предложена и экспериментально подтверждена теория о 3-х стадийном твердении цементов в растворах поташа при положительных температурах.

Литература

1. Добшиц Л.М., Швецов Н.В. Моделирование реального рабочего процесса формования дорожного барьерного ограждения с применением бетонных смесей, включающих добавку поташа в качестве ускорителя твердения. Научные труды ОАО ЦНИИС. Вып. 257. М., ОАО ЦНИИС, 2010, - С. 65-80.

2. Добшиц Л.М., Швецов Н.В. Исследования реологических свойств бетонных смесей для изготовления дорожных барьерных ограждений методом скользящей опалубки. – Орел: 2010. ОрелГТУ. Вып. 2. –С. 67-72.

3. Добшиц Л.М., Швецов Н.В. Бетонирование в скользящей опалубке. –М., 2011 Автомобильные дороги. Вып. 6-7. - С.39-40.

4. Добшиц Л.М., Швецов Н.В. Технология изготовления дорожных барьеров методом скользящей опалубки. – Москва: Транспортное строительство. 2012. Вып. 1.