- •Материалы

- •Содержание тома 1

- •Примеры создания современных быстровозводимых сооружений для экстремальных видов спорта в различных городах мира

- •Повышение энергоэффективности объектов

- •0.3 Возможность прогнозирования формы вогнутой части колеи на основе решения об эквивалентной длительности нагружения дорожных одежд

- •0.4 Быстротвердеющие бетоны для конструкций, возводимых в скользящей опалубке

- •0.5 Особенности кластерной формы организации экономических отношений в строительстве

- •0.6 Современное состояние и перспективы использования нанодисперсных добавок для бетонов

- •0.7 Особенности защиты от шума энергоэффективных зданий

- •0.8 Минимизация материальных затрат на обеспечение повышенной живучести зданий и сооружений1 Серпик и.Н., Алексейцев а.В., Курченко н.С.,

- •0.9 Перспективы «зеленого» строительства в брянской области

- •0.10 Исследование особенностей Измерения теплотехнических параметров каменных кладок

- •0.11 Структурный анализ и структурные изменения экономики россии2

- •1. Структурные сдвиги в экономике рф в рамках взаимодействия государственного и частного сектора.

- •2. Сдвиги по выпуску продукции

- •3. Сдвиги по занятости

- •4. Сдвиги по инвестициям и основным фондам

- •2. Оптимальность структуры российской экономики

- •1999-2011 Гг. ( - уравнение регрессии)

- •Альхарби Нура Айад Джаним, Аксёнова л.Л.

- •Иващенко ю.Г., Евстигнеев с.А., Страхов а.В.

- •Клюев а.В., Лесовик р.В., Пикалова е.К.

- •Клюев с.В., Лесовик р.В., Давыдова э.А., Лапшин р.Ю.

- •Литература

- •2 Гост р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния. Общие требования [текст]/Введ. 01.01.2011– м.: Изд-во Стандартов, 2011. – 6с.

- •3 Гост р 53231-2008 Бетоны. Правила контроля и оценки прочности [текст]. Введ. 25.12.2008. – м.: Стандартинформ, 2009.

- •Муртазаев с-а.Ю., Сайдумов м.С., Алиев с.А.

- •Огурцова ю.Н., Соловьева л.Н., Ищенко а.В., Боцман а.Н.

- •Павленко н.В., Капуста м.Н., Осадчая м.С., Любимов д.Н.

- •Плотников в.В., Ботаговский м.В., Ушакова а.И.

- •Постникова о.А., Лукутцова н.П., Мацаенко а.А., Петров р.О.

- •Пыкин а.А., Лукутцова н.П., Дегтерев е.В.

- •Рахимбаев и.Ш., Половнёва а.В.

- •Рахимбаев ш.М., Толыпина н.М., Карпачева е.Н.

- •Соловьева л.Н., Еремин н.В.

- •Сыромясов в.А., Иванов а.И., Столбоушкин а.Ю., Алюнина к.В.

- •Шестаков н.И., Могнонов д.М., Аюрова о.Ж., Ильина о.В.

- •Федоренко е.А., Гегерь в.Я., Маркин д.В., Дунаев в.А.

- •Чернышева н.В., Эльян Исса Жамал Исса, Дребезгова м.Ю.

- •Шевченко л.М., Соболева г.Н., Королева е.Л., Иванова н.Н.

- •Янченко в.С, Лукутцова н.П, Горностаева е.Ю., Филимонов д.В.

- •Кононова м.С., Кривоносова д.В., Исаева в.В.

- •1 Гост 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия [Текст]. – м.: Стандартинформ, 2008. – 44 с.

- •Кононов а.Д., Кононов а.А., Варданян н.А., Аникин в.Н.

- •Литература

- •Кононов а.Д., Кононов а.А., Варданян н.А., Изотов д.Ю.

- •Литература

- •Литература

- •К вопросу об актуализации сНиП «нагрузки и воздействия»

- •Использование высокопрочной арматуры в армокаменных конструкциях

- •3.3 Совершенствование методов расчета железобетонных конструкций со смешанным армированием

- •3.4 Оценка напряженно-деформированного состояния фундаментных конструкций при разработке тэо реконструкции технологического комплекса Иноземцев в.К., Редков в.И., Иноземцева о.В.

- •3.5 Анализ начальной надежности железобетонных конструкций со сложным напряженным состоянием

- •3.6 Способ изготовления дверей

- •С разноцветной филенкой

- •Лукаш а.А., Свиридова е.А., Уливанова е.В.

- •(Бгита, г. Брянск, рф)

- •3.7 Динамическая устойчивость водонасыщенных грунтовых массивов намытых территорий при сейсмических воздействиях

- •Литература

- •3.8 Расчет элементов из клееной древесины cо стыковкой частью торцов

- •3.9 Анализ условий прочности конструкций из древесины с учетом сложного напряженного состояния

- •3.10 Анализ живучести железобетонных стержневых конструкций при потере устойчивости

- •3.11 Оценка вероятности отказа мостовых сооружений как строительной технической системы

- •3.12 Автоматизированный алгоритм оценки устойчивости откосов грунтовых сооружений

- •3.13 Моделирование свойств грунта при определении осадок центрально нагруженных ленточных фундаментов

- •3.14 Свободные колебания упругих ортотропных пластинок в виде правильных многоугольнков с однородными граничными условиями

- •3.15 Архитектурно-конструктивная система манежа с крытым футбольно-легкоатлетическим стадионом размерами 108×174 м на основе рамной схемы для г. Брянска

- •1 Привязка манежа к площадке строительства в г. Брянске

- •2 Архитектурно-планировочные, технологические и конструктивные решения

- •3 Расчет и конструирование поперечной рамы каркаса с ферменным ригелем

- •4 Расчет прогонов кровли с учетом косого изгиба. Подбор связей

- •5 Технико-экономические показатели конструктивной системы

- •3.16 Разработка универсальной каркасной архитектурно-конструктивной системы

- •Из стальных конструкций

- •1 Исходные данные для проектирования

- •2 Основные конструктивные решения

- •3 Статический расчет поперечной рамы каркаса и подбор сечений

- •3.17 Научная экспертиза железобетонных

- •Конструкций части цеха предприятия «метаклэй», пострадавшей от пожара, и разработка

- •Рекомендаций по реконструкции цеха

- •Сенющенков м.А., Швачко с.Н., Марченков п.А., Фещуков п.В.

- •1 Натурные обследования конструкций

- •2 Инструментально-лабораторные обследования

- •3 Расчетная экспертиза несущих железобетонных конструкций цеха

- •4 Расчетная экспертиза несущих стальных конструкций цеха

- •5 Усиление и демонтаж строительных конструкций

- •5.1 Усиление подстропильной фермы по оси (д, 19-21)

- •5.2 Демонтаж кровли и плит покрытия в осях (20-21, а-к) с устройством

- •5.3 Демонтаж стропильной железобетонной фермы по оси (21, а-д)

- •5.4 Усиление железобетонной двухветвевой колонны по оси (21, д)

- •5.5 Усиление половины подкрановой балки бкнб12-1к натяжными хомутами

- •5.6 Реконструкция торцовой стены по оси (21, а-к) и усиление

- •3.18 Оценка НагруженностИ повреждаемых стальных рам с учетом ударного взаимодействия с внешними преградами

- •3.19 Экспериментально-теоретическое исследование динамики стальной рамной конструкции при быстрой структурной перестройке

- •3.20 Конечно-элементное моделирование деформаций железобетонных плит

- •3.21 Основы расчета рамных конструкций переменного сечения из сварных двутавров с гибкой стенкой

- •3.22 Повышение эффективности стеновых строительных блоков из арболита

- •3.23 Экспресс прогнозирование риска строительства с учетом параметров существующей застройки

- •3.24 Напряженно-деформированное состояние сетчатой арматуры в швах кирпичной кладки

- •Проблемы инновационного биосферно-совместимого

- •Социально-экономического развития в строительном,

- •Жилищно-коммунальном и дорожном комплексах

- •Материалы

- •241037, Брянск, проспект Станке Димитрова, 3, бгита, тел. (4832) -746008

- •241050, Г. Брянск, ул. Горького, 30

Федоренко е.А., Гегерь в.Я., Маркин д.В., Дунаев в.А.

(БГИТА, г. Брянск, РФ)

В данной статье представлены результаты исследований шлакощелочного вяжущего на основе гранулированных шлаков.

This article presents the results of slag-alkaline cement studies based on binding granulated slag.

В условиях современных требований обеспечения устойчивого развития мировой цивилизации, и в том числе, строительства в части ресурсо- и энергосбережения и охраны окружающей среды, нарастающего дефицита цемента, исследования шлакощелочных вяжущих (ШЩВ), материалов и изделий на их основе являются актуальными и необходимыми.

Технология производства ШЩВ не включает такие фондо-, капитало-, энерго- и материалоемкие операции, как разработка месторождений, высокотемпературный обжиг, что снижает объем вредных выбросов в атмосферу и повышает экономическую эффективность получения ШЩВ и бетонов на их основе. Удельные капиталовложения в производство ШЩВ в 2-3 раза меньше, чем при производстве портландцемента. Исследование затрат на производство ШЩВ марок М600–1200 и портландцемента марки М600 показывает, что себестоимость ШЩВ ниже от 30 до 300%, удельный расход условного топлива меньше в 3-5 раз, электронергии – в 2 раза.

Широкое развитие исследований и разработок ШЩВ началось со второй половины прошлого века и особенно интенсивно велось школой В.Д. Глуховского в Киевском инженерно-строительном институте. По результатам исследований в период 60-90-х гг. XX в. были разработаны составы рядовых, нормально-, быстро, особобыстротвердеющих ШЩВ. Одновременно с разработкой ШЩВ проводилась разработка составов и технологий производства изделий из них. Учеными Братского государственного университета, Казанского государственного архитектурно-строительного университета, Брянской государственной инженерно-технологический академии и др. разработаны на основе ШЩВ составы тяжелых бетонов, легких конструкционных бетонов с различными пористыми заполнителями, ячеистых бетонов.

Исследованиями установлено, что бетоны на ШЩВ устойчивы в минерализованных, сульфатных, магнезиальных водах, морской воде, растворах солей и неорганических кислот, что обусловлено отсутствием в продуктах твердения ШЩВ свободного оксида кальция и высокоосновных новообразований, характерных для портландцементного камня. ШЩВ по сравнению с портландцементом способны твердеть как при невысокой положительной температуре от плюс 5 до 0°С, так и при отрицательной – от минус 5 до минус 15°С. Они обладают низким тепловыделением при твердении, малой контракцией, что обеспечивает возможность использования их для бетонирования массивных конструкций.

Высокие показатели физико-технических свойств бетонов на основе ШЩВ, подтвержденные данными многолетней эксплуатации конструкций из них в различных условиях, позволили рекомендовать их для изготовления бетонных и железобетонных конструкций с обычной и предварительно напряженной арматурой для дорожного строительства (плиты покрытия дорог и тротуаров, бордюрные камни, трубы); промышленного строительства (сборные и монолитные фундаменты, плиты покрытий и перекрытий, сваи, ограждающие конструкции, колонны, особенно в условиях действия агрессивных растворов сульфатов и хлоридов); коммунального строительства (конструкции очистных сооружений, подземных инженерных сетей); сельскохозяйственного строительства (фундаменты, полы, несущие конструкции покрытий и перекрытий); гидромелиоративного строительства (лотки, трубы, облицовки каналов и т. п.); жилищного строительства (фундаменты, стены подвалов); тюбингов тоннелей метрополитенов.

С 80-х гг. прошлого века в ряде городов России было организовано производство ШЩВ и бетонов на их основе. Однако с началом перестройки и осложнения экономических отношений в стране в связи с имевшим место спадом объемов строительства и снижением потребностей в вяжущих эти производства практически прекратили свое существование.

Шлакощелочное вяжущее, в котором алюмосиликатный компонент представлен гранулированным шлаком, а щелочной – соединениями щелочных металлов, дающими щелочную реакцию, получают путем совместного помола шлака с соединениями щелочных металлов или затворения молотого шлака растворами этих соединений. Роль щелочного компонента, в основном, сводится к созданию условий, при которых безводные вещества шлака переходят в гидратную форму, образуя низкоосновные силикаты кальция, а щелочные оксиды, взаимодействуя с алюмокремниевым веществом шлака, связываются в водостойкие щелочные гидроалюмосиликаты. Кроме того, едкие щелочи, возникающие в процессе гидратации вяжущего, связывают глинистые минералы или стекловидные породы добавки или заполнителя.

Для основных шлаков, независимо от условий твердения, можно использовать щелочные компоненты первой (едкие щелочи), второй (несиликатные соли слабых кислот) и третьей (силикатные соли) групп; для нейтральных и кислых шлаков твердение в естественных условиях и в воде обеспечивают щелочные компоненты первой и третьей групп; щелочные компоненты второй группы в этом случае следует использовать в сочетании со щелочными соединениями первой и третьей групп; при твердении же в условиях гидротермальной обработки так же, как и для основных шлаков, могут использоваться щелочные компоненты всех трех групп.

В настоящее время наиболее изучены и хорошо себя зарекомендовали ШЩВ на основе доменных гранулированных шлаков. Тем не менее, несмотря на разработанную общую теорию ШЩВ, в каждом конкретном случае с учетом особенностей используемой сырьевой базы необходимо экспериментально решать возникающие рецептурно-технологические задачи.

Таблица 1 – Результаты испытаний образцов-балочек

№ состава |

Компоненты |

Состав масс, % |

Среднее значение предела прочности при сжатии, МПа |

Шлак Любохонского ОАО «Сантехлит» |

|||

1 |

Шлак Кварцевый песок Сода кальцинированная (с водой затворения) |

21,0 75,0

4,0 |

12,5 |

2 |

Шлак Кварцевый песок Сода кальцинированная (размолотая с шлаком) |

21,0 75,0

4,0 |

12,1 |

Шлак Людиновского чугунолитейного завода |

|||

3 |

Шлак Кварцевый песок Сода кальцинированная (с водой затворения) |

21,0 75,0

4,0 |

17,0 |

4 |

Шлак Кварцевый песок Сода кальцинированная (размолотая с шлаком) |

21,0 75,0

4,0 |

16,8 |

Таблица 2 – Результаты испытаний образцов из теста нормальной густоты

№ состава |

Компоненты |

Состав масс, % |

Среднее значение предела прочности при сжатии, МПа |

Шлак Любохонского ОАО «Сантехлит» |

|||

1 |

Шлак Сода кальцинированная |

95,0 4,5 |

22,0 |

2 |

Шлак Микрокремнезем конденсированный Сода кальцинированная |

95,0

1,5 3,5 |

25,3 |

3 |

Шлак Микрокремнезем конденсированный Сода кальцинированная |

92,0

4,6 3,4 |

26,1 |

Шлак Людиновского чугунолитейного завода |

|||

4 |

Шлак Сода кальцинированная |

95,0 4,5 |

24,8 |

5 |

Шлак Микрокремнезем конденсированный Сода кальцинированная |

95,0

1,5 3,5 |

27,7 |

6 |

Шлак Микрокремнезем конденсированный Сода кальцинированная |

92,0

4,6 3,4 |

28,5 |

Для исследований авторы использовали гранулированные шлаки Любохонского ОАО «Сантехлит» и Людиновского чугунолитейного завода, соду кальцинированную техническую, едкий натр, микрокремнезем конденсированный.

ШЩВ получали двумя способами:

совместным помолом в лабораторной шаровой мельнице шлака со щелочным компонентом;

затворением молотого шлака раствором щелочного компонента.

Шлак подвергали помолу, в том числе совместно с дозируемым количеством щелочного компонента до удельной поверхности 350-360 м2/кг.

Для определения прочности готовили образцы двух серий.

Первая серия – образцы-балочки из раствора, состоящего из одной части ШЩВ и трех частей песка, при водовяжущем отношении, обеспечивающем консистенцию раствора, характеризуемую расплывом конуса на встряхивающем столике не более 105 мм.

Вторая серия – образцы-кубики из теста ШЩВ нормальной густоты.

Образцы через 4 часа после изготовления, подвергали тепловлажностной обработке в лабораторной пропарочной камере в формах по режиму 3+6+3 часа при температуре изотермического прогрева (95±5)°С. Испытание образцов производилось через сутки после тепловлажностной обработки.

Результаты исследований представлены в таблицах 1, 2.

Заключение

По результатам испытаний образцов различных составов ШЩВ можно сделать следующие выводы:

1. Недостатком вяжущего, содержащего гранулированный шлак и кальцинированную соду, является невысокая прочность при сжатии и повышенный расход шлака.

2. Введение микрокремнезема приводит к увеличению прочности шлакощелочного вяжущего до 28,5 МПа на основе шлака Людиновского чугунолитейного завода и до 26,1 МПа на основе шлака Любохонского ОАО «Сантехлит».

Литература

1 Глуховский, В.Д. Щелочные вяжущие системы [Текст]/В.Д. Глуховский //Цемент. – 1990. – № 6. – С. 3–7.

2 Рахимова, Н.Р. Состояние и перспективные направления развития исследований и производства композиционных шлакощелочных вяжущих, растворов и бетонов [Текст]/Н.Р. Рахимова //Строительные материалы, 2008. – № 9. – С.77–80.

3 Федоренко, Е.А. Исследования шлакощелочного вяжущего для мелкозернистых бетонов [Текст]/Е.А. Федоренко//Вклад ученых и специалистов в национальную экономику: Сб. научных трудов международ. науч.-техн. конф.: В 2 т. /Под общ.ред. д-ра биол.наук, проф. Н.Н.Самошкина. – Брянск: БГИТА, 2008. Т.1. – С . 174–178.

4 Федоренко, Е.А. Неавтоклавный газобетон на шлакощелочном вяжущем [Текст]/Е.А. Федоренко//Вестник БГТУ им. В.Г.Шухова. – Белгород. – 2004. – № 8. – ч.У1. – С. 309–310.

5 Шляхова, Е.А. Оценка границ применимости сырья для производства шлакошелочных вяжущих [Текст]/Е.А. Шляхова, А.Ф. Акопян//Строительные материалы. – 2010. – № 11.– С. 28–29.

1.28 |

ЛЕГКИЕ БЕТОНЫ С ИСПОЛЬЗОВАНИЕМ КЕРАМИЧЕСКОГО КИРПИЧНОГО БОЯ И ПРОИЗВОДСТВЕННОГО БРАКА |

Хадисов В.Х., Сайдумов М.С. (ГГНТУ, г. Грозный, РФ)

Работа посвящена актуальной проблеме утилизации техногенных продуктов в виде керамического кирпичного боя, образующихся в результате сноса зданий и сооружений, а также отходов керамической промышленности с использованием их в качестве мелкого и крупного заполнителей в бетонах. Приведены анализ экологической обстановки региона и результаты исследования указанного техногенного сырья для повышения эффективности их использования в производстве строительных композитов.

Is devoted to the actual problem of waste products in the form of man-made ceramic brick battle resulting from the demolition of buildings and structures, as well as waste ceramic industry using them as fine and coarse aggregates in concrete. The analysis of the environmental situation of the region and the study of this man-made materials to improve the efficiency of their use in the manufacture of building composites.

На территории Чеченской Республики продолжается процесс накопления твердых бытовых и промышленных отходов, в том числе и отходы разборки зданий и сооружений в виде бетонного, железобетонного и кирпичного боя (рисунок 1). Ежегодное образование этих отходов в результате деятельности 1088 предприятий, внесенных в региональный реестр республики, составляет более 1,5 млн. тонн. [1,2].

|

Рисунок 1 – Техногенное сырье в виде отходов разборки зданий и сооружений

Кроме того, большое количество некондиционного сырья образуется в керамической промышленности на кирпичных заводах в виде боя и брака производимой продукции.

Отходы бетонного и железобетонного лома частично перерабатываются на различных дробильно-сортировочных комплексах с получением мелкого и крупного заполнителей для бетона [5]. Кирпичный керамический бой и брак находит очень малое применение в строительстве, поэтому накапливаются на территории промышленных объектов или вывозятся в отвалы. Это связано, прежде всего, как показал анализ отечественной литературы, недостаточной изученностью составов и свойств продуктов их дробления и отсутствием отечественного опыта его переработки.

В настоящее время и в обозримой перспективе основным конструкционным материалом для различных видов строительства остается бетон и железобетон. Поэтому расширение возможности использования керамического кирпичного боя и брака для изготовления различных бетонов является одной из актуальных задач научно-технического прогресса. Особенно это относится к легким бетонам, применяемым в современном строительстве как конструкционный, теплоизоляционный и конструкционно-теплоизоляционный материал [3].

|

|

|

Рисунок 2 – Продукты переработки ККБ: а – мелкий заполнитель (отсев дробления ККБ), разделенный на фракции по граничному зерну; б – крупный заполнитель фракции 5-20 мм. |

Использование керамического кирпичного боя и брака для изготовления строительных стеновых изделий имеет важное народнохозяйственное значение, как с точки зрения экономии ресурсов, так и с точки зрения утилизации данных отходов для улучшения экологической обстановки региона.

Кроме того, путем вторичного использования указанных отходов можно значительно расширить номенклатуру сырьевой базы для производства строительных композиционных материалов.

Работа посвящена разработке и обоснованию технического решения по использованию керамического кирпичного боя и брака при изготовлении легких бетонных изделий и конструкций и снижению себестоимости самого бетона. Для решения поставленной задачи в учебно-научной лаборатории строительного факультета Грозненского государственного нефтяного технического университета были проведены экспериментальные исследования с использованием керамического кирпичного боя и производственного брака (ККБ). Использование ККБ вместо керамзита в легких бетонах, как показывает литературный анализ, предполагает снижение его себестоимости до 35%.

Исследованиями установлено, что продукты переработки ККБ имеют ту же структуру, что и изначальный материал – кирпич, обладающий своей проектной прочностью, стойкостью и пористой структурой. Вторичный заполнитель из ККБ характеризуется также малой лещадностью зерен (рисунок 2).

Для исследования кирпичного боя и продукта его переработки производилось его измельчение с использованием щековой лабораторной дробилки ДС-200щл, затем на основе набора сит согласно ГОСТ Р 51568-99 выполнялся анализ гранулометрического состава.

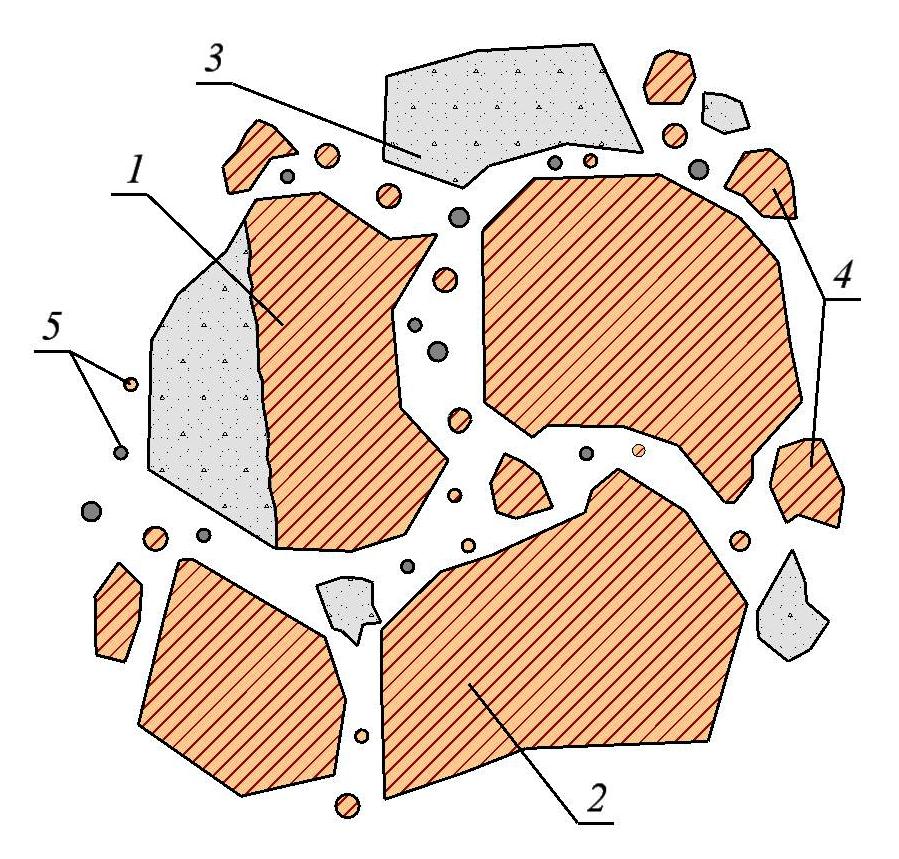

Особенностью вторичного заполнителя из ККБ, как показали исследования, является то, что его зерна состоят из фрагментов керамического кирпича и растворной части (рисунок 3), количество последнего находится в пределах 15–20 % от массы перерабатываемой продукции.

|

Рис. 3 – Структура вторичного заполнителя из керамического кирпичного боя: 1 – зерна, состоящие из кладочного раствора и кирпича; 2 – то же, из кирпича; 3 – зерна, состоящие отдельно из кладочного раствора; 4 – частицы менее 5 мм (отсев дробления); 5 – частицы менее 0,16 мм (каменная мука) |

Количество частиц менее 5 мм (отсев дробления ККБ) составляет около 30% от массы дробимого сырья. Содержание так называемой каменной муки (частиц менее 0,16 мм) находится в пределах 10-20% от массы отсева дробления или 3-6% от массы дробимого сырья.

Важной отличительной чертой такого заполнителя является наличие пористой структуры его зерен, приводящей к повышенному водопоглощению такого заполнителя, что предполагает использование его в бетонной смеси совместно с суперпластификаторами.

Заполнитель, характеризующийся повышенной водопотребностью и водопоглощением, оказывает своеобразное влияние на процессы структурообразования легкого бетона. Вследствие перераспределения воды между твердой, жидкой и газообразной фазами меняются и реологические свойства бетонной смеси. При введении в бетонную смесь такой заполнитель сначала поглощает жидкую фазу из бетонной смеси, а затем в процессе образования капиллярно-пористой структуры цементного камня отдает ее, т.е. происходит своеобразное отсасывание влаги из пор заполнителя в твердеющий цементный камень, способствующий образованию плотной структуры цементного камня.

Для изучения физико-механических характеристик бетонов на основе заполнителя из кирпичного боя были изготовлены III серии образцов-кубов с размером ребра 10 см.

В I-ой серии образцов вместо традиционного крупного керамзитового заполнителя был использован вторичный щебень из ККБ. Песок в данном составе использовался обычный кварцевый Червленого месторождения Грозненского района ЧР с модулем крупности МК = 1,8.

Во II-ой серии образцов мелкий заполнитель заменен на песок из дробленого ККБ с модулем крупности МК = 2,3 (смотри рисунок 2).

В III-ей серии образцов для изучения степени влияния пластифицирующих добавок на свойства бетонной смеси на заполнителе из ККБ в состав введен суперпластификатор С-3 в количестве 2 % от массы вяжущего.

В исследованях в качестве вяжущего использовался портландцемент ЦЕМ I 42,5 Н производства ФГУП «Чири-Юртовский цементный завод», соответствующий ГОСТ 31108-2003.

Анализ и обработка полученных результатов показали следующее (таблица 1):

прочность образцов на сжатие первой серии образцов, полученных на основе кварцевого песка Червленого месторождения и щебня из кирпичного боя, составляет 39,2 МПа, а плотность бетона – 1970 кг/м3;

образцы II-ой серии, изготовленные с использованием песка и щебня из кирпичного боя, показали прочность на сжатие 29,7 МПа и плотность 1745 кг/м3;

образцы III-ей серии с добавкой суперпластификатора С-3 в количестве 2 % от массы цемента показали прочность на сжатие 41,4 МПа и плотность 1790 кг/м3.

Анализ данных таблицы 1 показывает, что использование вторичного заполнителя из ККБ позволяет значительно снизить плотность бетона без существенного снижения его прочности, позволяет получить легкие бетоны класса В20–В22,5.

Таблица 1 – Составы и свойства бетонов с использованием заполнителей из ККБ

№ сос-тава |

Расход цемента Ц, кг/м3 |

Расход заполнителя, кг/м3 |

Расход воды В, кг/м3 |

Расход добавки С-3, кг/м3 |

В/Ц |

ρ, кг/м3 |

Прочность при сжатии, МПа, через сутки |

|||

Щ |

П |

7 |

14 |

28 |

||||||

I |

415 |

570 |

760 (кварц.) |

291 |

|

0,7 |

1970 |

12,2 |

29,8 |

39,2 |

II |

415 |

570 |

575 |

311 |

|

0,75 |

1745 |

11,6 |

23,2 |

29,7 |

III |

403 |

605 |

610 |

262 |

12 |

0,65 |

1790 |

16,7 |

31,1 |

41,4 |

Для обоснования эффективности применения вторичного заполнителя из кирпичного боя в технологии бетона проведены сравнительные исследования себестоимости таких заполнителей с традиционно применяемыми заполнителями (таблица 2) [4]. Так, например, 1 м3 вторичного щебня из кирпичного боя в 2 раза дешевле, чем керамзитовый щебень.

Данные таблицы 2 свидетельствуют о том, что применение заполнителя из керамического кирпичного боя экономически более целесообразно с точки зрения снижения себестоимости легкого бетона на его основе.

Таблица 2 – Стоимость 1 м3 различных видов заполнителей

Наименование заполнителя |

Стоимость 1 м3, руб. |

Наименование заполнителя |

Стоимость 1 м3, руб. |

Щебень гранитный фракции 520 |

1580 |

Щебень вторичный бетонный фракции 520 |

920 |

Щебень гравийный фракции 520 |

1400 |

Щебень вторичный бетонный фракции 2040 |

800 |

Щебень известняковый фракции 520 |

1200 |

Щебень вторичный кирпичный фракции 520 |

770 |

Щебень керамзитовый фракции 520 |

1500 |

Кирпичный бой |

300 |

Заключение

1. Изучена структура вторичного заполнителя из керамического кирпичного боя и доказано, что такой заполнитель характеризуется способностью сначала поглощать жидкую фазу из бетонной смеси, а затем в процессе образования капиллярно-пористой структуры цементного камня отдавать ее.

2. Использование керамического кирпичного боя позволяет получить эффективные виды легких бетонов, характеризующиеся меньшей плотностью и высокой прочностью.

3. Широкое использование керамического кирпичного боя в технологии бетона позволит существенно снизить влияние данных отходов на окружающую среду городов и освободить значительные территории земель для сельскохозяйственных нужд.

Литература

1 Баженов, Ю.М. Мелкозернистые бетоны из техногенного сырья для ремонта и восстановления поврежденных зданий и сооружений [Текст]/Ю.М. Баженов, Д.К-С. Батаев, С-А.Ю. Муртазаев [и др.]. – Грозный, 2011. – 342 c.

2 Шахтамиров, И.Я. Государственный доклад о состоянии окружающей среды Чеченской Республики в 2010 г. [Текст]/И.Я. Шахтамиров. – Грозный. – 2011. – 181 с.

3 Баженов, Ю.М. Технология бетона [Текст]/Ю.М. Баженов. – М.: АСВ, – 2002. – 499 с.

4 Муртазаев С-А.Ю. Эффективные бетоны и растворы на основе техногенного сырья для ремонтно-строительных работ [Текст]: автореф. дис... канд. тех. наук: 05.23.05/С-А.Ю. Муртазаев. – Грозный: 2009. – 43 с.

1.29 |

ГИПСОЦЕМЕНТНЫЕ КОМПОЗИЦИИ НА СЫРЬЕ СТРАН БЛИЖНЕГО ВОСТОКА |